关键词 单元旁路 高压变频器 引风机 节能降耗

引言

随着国家大力倡导节能降耗的政策开展,粉煤灰厂必须把节能环保列入重要的工作日程。高压变频调速技术作为一种新型的节能技术,在我国应用领域不断扩大,其优越的节能效果、调速精度高及提高电机使用寿命等优点,越来越被企业认可。粉煤灰厂高耗能设备(如引风机、加压风机、冷水泵、隔膜泵等)已成为高压变频调速技术改造的主要对象。本文以国内某知名粉煤灰厂二期工程600MW机组引风机高压变频调控改造为例,来论述具有单元旁路功能的高压变频器优势。

变频器的工作原理及结构

1)电压源型高压变频调速系统叙述

以电网电压6kV为例,经过副边多重绕组的隔离变压器降压后给功率单元供电,每相由五个额定电压为690V的功率单元串联,形成Y形结构,实现高压直接输出,其中相电压为690VX5=3450V,所对应的线电压为6000V。每个功率单元由输入隔离变压器的15个二次绕组分别供电,功率单元之间及变压器的二次绕组之间相互绝缘,15个二次绕组每五组分成一相,每组之间存在一个12°的相位差,形成30脉冲的整流电路结构,可有效地自动抵消29次以下的谐波,使输入电流波形接近正弦波,总的谐波电流失真达到1%左右,输入的综合功率因数可达到0.95以上。

变频器常用的旁路技术

在级联多电平变频器中,每一相都包含了多个功率单元。当功率单元发生故障时,最常用的解决方法就是将其旁路掉,与主电路隔离。目前常用的旁路技术有三相对称旁路技术、中性点偏移技术和功率单元冗余技术。

三相对称旁路技术

当某相中出现一个或者多个故障单元需要旁路时,如果只旁路掉这一相故障单元,会导致三相电压不平衡,影响变频器正常运行。因此,采用对称旁路技术,即把其余两项对称位置以及相同数量的单元也旁路掉。这样,变频器就能保持三相电压平衡。但是因为旁路了其余两项正常的单元,降低了装置的容量,使装置的工作范围变小,功率单元利用率不高。

中性点偏移技术

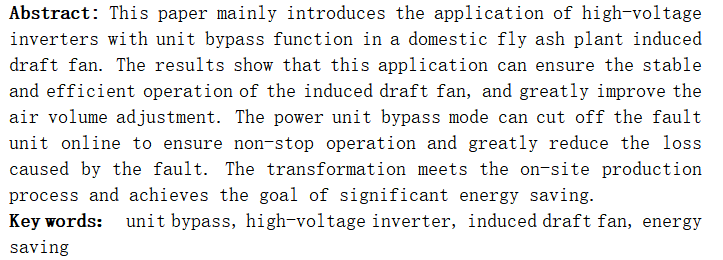

级联变频器运行过程中出现一个功率单元故障时,通过调整相电压之间的相位差,依然可以保证变流装置输出对称的线电压,即三相线电压中性点发生偏移,不再位于三相线电压矢量的物理中心点。以五级单元串联系统为例说明,假如A5功率单元发生故障,此单元被旁路掉,该相剩余功率单元继续输出电压,采用中性点偏移技术,根据三个输出相电压向量叠加为零的原理,调整三相电压之间的相位角,依然能够实现输出线电压平衡,如图1。

图1 中性点偏移示意图

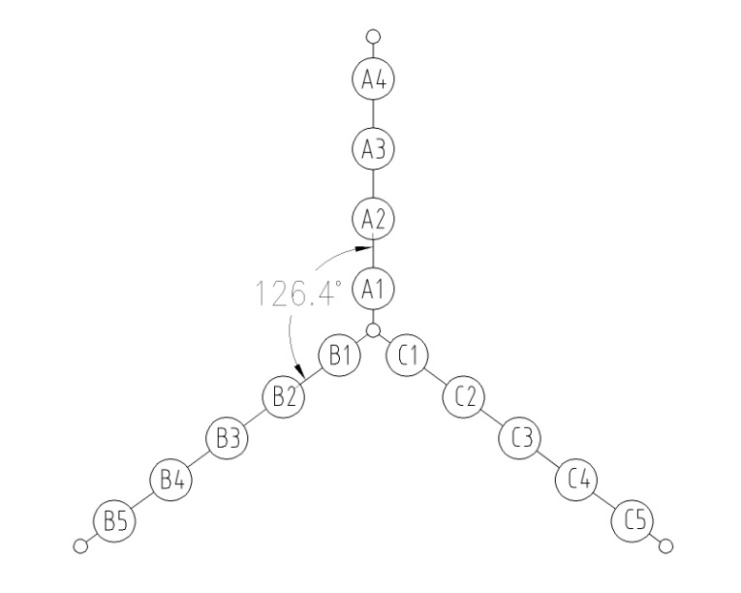

功率单元冗余技术

功率单元冗余技术即在每相原有的N个功率单元基础上,每相再增加x个冗余单元,如图2所示,当某个故障单元被旁路时,将对应的备用冗余单元投入使用,维持输出电压不变。

图2 功率单元冗余技术示意图

综上对比,三相对称旁路技术及中性点偏移技术都需要降额运行,功率单元冗余技术不需要降额。其中可靠性最高的为功率单元冗余技术,但是此技术无疑大大加大了变频器的成本以及结构设计的难度,因此工程上采用的较少。目前国内高压变频器普遍采用的是中性点偏移技术实现的功率单元旁路功能,

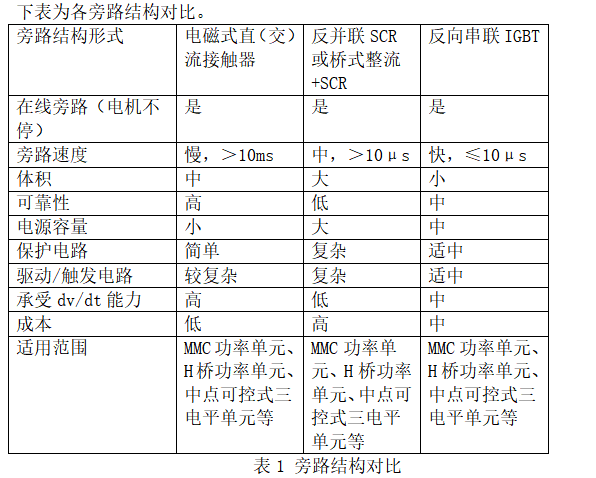

常用的旁路结构对比

当控制系统检测到级联型变频器中某个单元发生故障时,发出控制指令,是相应的旁路机构动作,将与故障单元相邻的两个单元连接起来,使故障单元与主回路有效分离,从而使变频器可以不停机运行。

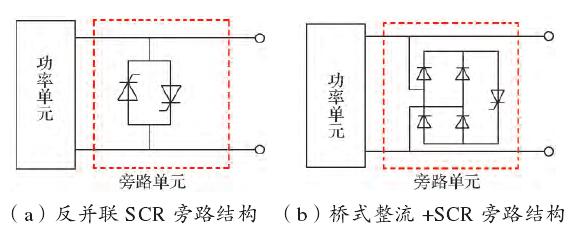

旁路机构有很多种,比如电磁式直(交)流接触器、反并联SCR或桥式整流+SCR、反向串联IGBT旁路技术。

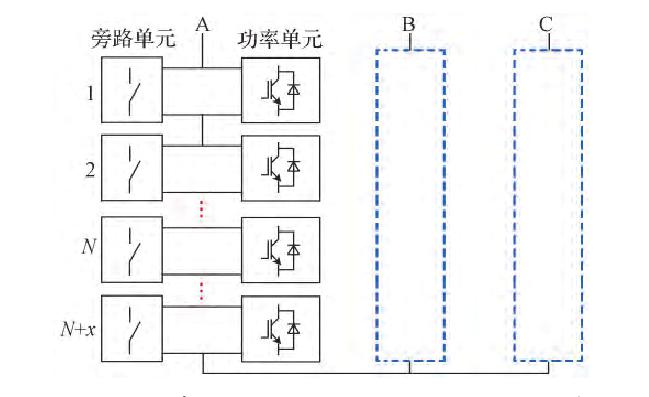

电磁式直(交)流接触器,是一种并联在功率单元输出端的电气件,接触器有常开及常闭触点。变频器控制系统将功率单元的故障信息传递到接触器,使得触点动作,实现单元的旁路功能。该方案优点是电路简单,成本低,缺点是变频器从出现故障到实现旁路需要10ms以上,在这个旁路时间内变频器需要中断输出。原理如图3。

图3 电磁式直(交)流接触器原理图

反并联SCR或桥式整流+SCR,如图4所示,在功率单元输出端并联SCR,该方案优势是响应速度快,可实现真正意义上的在线旁路,变频器无需中断输出。缺点是SCR需要触发电路及检测电路,实现起来比较困难,且成本高。

图4反并联SCR或桥式整流+SCR旁路结构图

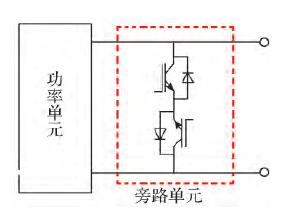

反向串联IGBT,即采用反向串联的IGBT并联在单元输出端。该方案优势是响应速度快,可实现真正意义上的在线旁路,变频器无需中断输出。此方案在可靠性及驱动电路方面介于电磁式接触器及SCR中间。结构形式如图5所示:

图5 反向串联IGBT旁路结构图

通过对比分析可见,电磁式直(交)流接触器方案在可靠性、成本、可实现性、适用范围等方面有突出优点。此方案为目前工程上采用最广的方式。即在每相功率单元输出的UV相间增加一个旁路开关,当高压变频器的控制系统检测到某功率单元发生故障时,即发出指令关闭该故障单元的输出电压,然后该单元的旁路接触器开关从常闭点切换到常开点,使得故障单元相邻两个单元连接起来,这样便完成了故障单元从主电路分离出去。

旁路变频器节能改造后的效果分析

粉煤灰厂锅炉引风机因其输送的含尘量大、温度高的烟气,具有风量大、风压高、耗电量大的特点,因此引风机运行的可靠性、经济性直接影响粉煤灰厂的效益。传统引风机挡板开度一般保持在70%~80%之间,相当于一部分能量都消耗在挡板的阻力上,造成电能浪费。因此对引风机进行变频节能改造,是粉煤灰厂降低电机功耗,实现高效节能的重要手段。

本项目针对粉煤灰厂二期工程600MW机组引风机变频改造工程,首先对设备现状进行了分析,通过机组不同运行工况下引风机工频运行与变频运行电流数据对比,对其节能改造的可行性进行了研究,加之在机组负荷较低时,如果变频器发生故障切换到工频运行会造成锅炉风压大幅波动,因此最终确定的方案是带有单元旁路功能的高压变频器节能改造,可以在线旁路故障单元,变频器不停机。

1)直接经济效益分析

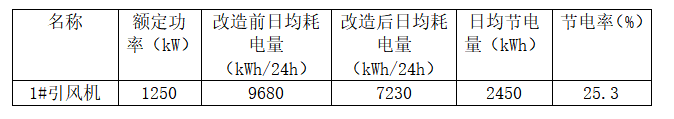

两台引风机变频器自从投运以来运行稳定,故障率低。在运行过程中,炉侧需要根据机组负荷的变化要求来调整引风机的转速,以此来完成其过程控制量的调节。由于两台引风机性能指标一致,因此只统计1#引风机节能情况,如表2。

1#及5#引风机一年节约电量为:330X2450X2=1617000(kWh)节能数据分析(按照每年运行330天计算)如下:

以工业电价约0.65元/kWh计算,全年约可节约电费为:1617000X0.65≈105万

因此可见高压变频改造系统节能效果显著。

2)间接经济效益分析

1. 延长设备使用寿命。变频器的平滑软启功能以及智能识别电机转速的功能,可以大大减小对电网及负载的冲击,延长设备使用寿命,降低设备维修率。

2.变频运行时,风机入口挡板全开,减轻了风道的振动和磨损,同时也大大减少了挡板的维护量。

3. 提高电机工作效率。高压变频器采用多个功率单元级联结构,有效抑制谐波,可以消除幅值较大的低次谐波电流,改善电网侧的电流波形,减少电机定子转子损耗,降低电机温升,提高了电机工作效率。

4. 系统结构简单,便于维护。功率模块采用模块化、标准化、快速插拔式设计,模块之间可以互换,且模块具有欠压、过压、过流、过载、超温保护功能,当某一功率单元发生故障时,可自动旁路掉,确保不停机无间断工作,减少因停机带来的巨大损失。

结论

本文主要阐述了粉煤灰厂600MW机组引风机高压变频调速技术的应用研究,结合变频器的工作原理及功率单元旁路原理,论证了高压变频调速装置在引风机节能改造上取得了可观的经济效益,满足国家节能减排、绿色环保的要求。

共0条 [查看全部] 网友评论