关键词:过程站;控制策略;冗余;工程师站;同步模块

1 引言

莱钢新建1×220t/h高温超高压煤气锅炉+1×65MW高温超高压中间一次再热凝汽式汽轮机+1×70MW汽轮发电机组投运,实现了煤气自产自用、就地发电,能源循环利用的构想。

2 控制系统架构

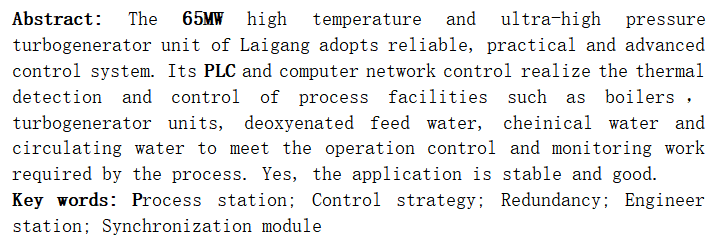

PLC1~2过程站为冗余配置,采用施耐德M580系列32位高性能处理器,由分布式I/O的AI/AO:4~20mA模拟量8通道输入/输出模块、热电阻8通道测温模块、DI/DO24V数字量32点输入/输出模块、DI 16*24V SOE模块、以太网通讯模块、同步模块、X80EIO接口模块等构成分布式控制系统,操作员站和工程师站采用Dell 7050 i5处理器,1TG硬盘,8G内存。PLC主站和操作员站采用以太网通讯,实现实时数据交换和采集、传送及控制指令下达、现场控制等功能。其系统架构如图1所示。

图1 控制系统网络架构

3 控制系统特点

系统控制以PLC为核心,完成各子项监控,工程师/操作员站操作系统DVD+RW/Win7中文版3.2.2.软件;编程软件UniIty PRO XL13.0,画面监控软件iFix5.9,PLC监控信息上传与上位系统交互,实现汽机系统的蒸汽、汽机本体、发电机、凝汽水、油、DEH(Digital Electric Hydraulic Control System数字电调)调速、盘车等设备自动启停,顺序和联动联锁控制及信号传输、数据自动采集归档和显示、报警提示、PID回路自动调节等。

工程师站完成PLC主站系统软硬件组态,用户程序开发设计,在线调试和修改系统参数及维护,程序设计采用模块化和结构化编程应用各种功能块组成整个控制系统;操作员站作为系统人机界面,实现过程数据动态显示、参数设定、生产监控和操作等功能。

控制策略:逻辑顺序和回路调节控制要确保安全、灵活、实用性强;手/自动互为冗余,冗余PLC主站实现热负荷状态自动切换;PID回路调节实现手自动无扰切换。

4 控制功能实现

4.1 上位监控画面

操作员可选择设备手/自动控制多个执行器和PID自动调节阀门开度等设备动作,通过画面手动设定相关参数和显示各参数计算结果及设备运行情况,异常情况报警提示。为保证生产连续性,系统还提供手动控制功能,操作员可直接在画面上进行手动设定参数,控制方式选择等操作。

4.2 仪控功能

主要实现压力、流量、温度、液位等测点工艺参数采集显示、趋势曲线和事故报警,通过自动、软手动方式实现对某些参数PID回路调节。

(1)热井液位调节。采用单回路PID调节方式控制热井液位,PID输出直接控制再循环阀,自动调节凝结水至除氧调节阀、再循环调节阀开度手动控制,保持正常水位。

(2)工艺流程图。实时显示所有工艺参数,不同流程画面可通过切换按钮切换,对一些重要参数进行实时和历史趋势记录显示,供操作员掌握发电机动态工况。

(3)汽机蒸汽系统。检测母管蒸汽电动主闸门前温度/流量、电动主汽门前蒸汽压力,控制入口电动阀使蒸汽分两路从汽机两侧主汽门、调速汽门进入对叶片做功,调节级做功后的部分蒸汽经抽汽转板调整流量控制抽汽逆止阀,进入工业抽汽管道;部分蒸汽经除氧抽气电磁阀进入除氧器循环蒸汽使用和继续加热做功。

(4)发电机系统。发电及并网后,在电网牵制下汽机稳定工作在3000r/min上。

(5)凝结水系统。汽机做功后尾气被冷环水冷凝成水进入热井,由凝结泵抽出,经气封加热器一部分通过低压加热器加热送至除氧器,其余部分通过控制再循环调节阀回到热井并保持液位。

(6)油系统。机组油泵启停顺序:启动交流润滑油泵,油压达设定值→启动顶升油泵→开高压油泵→润滑油压稳定停交流润滑油泵→保安系统试验调整和机组启动;当主油泵出口油压高于高压泵出口油压或润滑油压高于设定值停高压泵,主油泵向整机组供油;机组正常运行后,交流润滑泵停运。

机组停机:启交流润滑泵开始盘车→主油泵出口油压降低至设定值,高压油泵自启投运→润滑油压降至设定值交流油泵自启动→润滑油压降至0.040MPa直流油泵自启动,小于0.030MPa自动停机;油压小于0.015MPa停盘车装置。

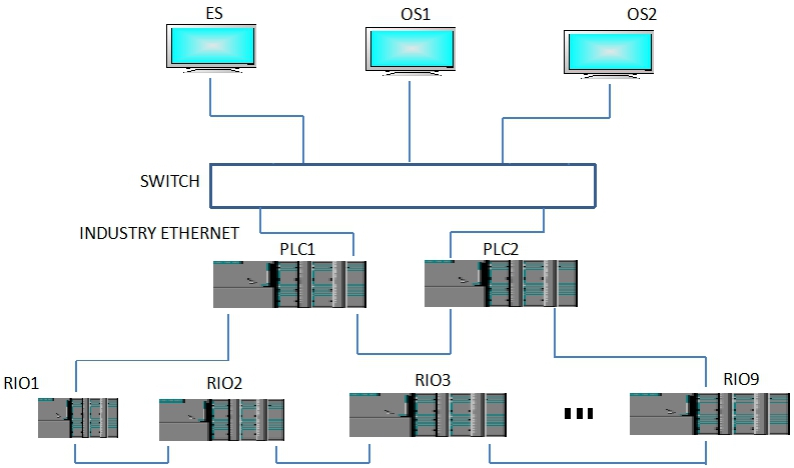

(7)超速保护装置:当机组转速至3270∽3330r/min时,危急遮断器撞击危急遮断油门挂钩,使其脱扣,关主汽门,危急遮断油门建立事故油关闭调节汽阀和旋转隔板,主汽门关信号和危机遮断信号反馈到PLC控制其他设备动作。超速保护工艺如图2所示。

图2 汽机超速保护工艺图

当真空开关跳闸,电超速保护装置电磁阀动作,控制相应阀门等元件联动,迅速关闭调节汽阀,经延时电磁铁失电,调节系统各元件恢复到初始状态;当转速达到3360r/min,发停机信号,控制电磁保护装置动作,关闭主汽门、调节汽阀,主汽门关信号控制相关联动装置速动停机。

(8)汽机调节系统

汽机数字电调能实现手/自动升速、电网并解列、负荷控制、抽汽热负荷控制、控制参数在线调整和超速保护等功能。

并网前升速为转速闭环无差控制,DEH控制器将机组转速给定和实际偏差信号△V经软件处理及PID运算值作给定输入到阀位控制器与油动机反馈信号比较,偏流信号经放大控制电液驱动器及调节阀开度,达到转速无差控制,当达到3000r/min同步转速,接受自动准同期装置发出或运行人员手操指令实现并网。

机组并网后通过增/减转速设定实现负荷控制,若采用功频闭环控制,DEH先使机组带初负荷,机组功率和转速作为反馈信号,转速偏差作为一次调频信号修正给定功率,功率给定与反馈偏差经PID运算放大,通过电液驱动器和油动机控制调节阀开度消除偏差信号,实现功率无差自调节;若采用阀位开环控制,可通过增加转速设定及频差信号,开大调节汽阀,增大进汽量增加负荷。

在机组带上一定电负荷后可根据需要带热负荷时投入抽汽控制,由DEH控制器根据机组工况图对机组热电负荷及抽汽压力或流量进行自调整。抽汽控制可手/自动投入,自投入通过抽汽菜单增减抽汽压力设定即可增减抽汽负荷;当机组甩负荷时控制器立即将负荷调节切换到转速控制方式并切除功率和抽汽控制,维持汽机在同步转速(2950r/min)空转,确保汽机迅速重新并网。

4.3 电气控制

主要控制2台凝结水泵、2台水环真空泵、2台顶轴油泵、1台交流润滑油泵、2台EH油泵、EH油箱电加热器、1台EH循环泵、1台直流油泵、2台汽机润滑油箱、2台排烟风机、3台汽机润滑油箱电加热器、盘车电机及各种阀门等。

设备控制分三种模式,即:独立于PLC的机旁手动检修或调试操作;HMI远程手动无工艺联锁单机控制;各种工艺联锁条件的HMI远程自动控制,自动时PLC按设定程序完成一系列动作。在操作站画面点击鼠标和键盘可实现设备自启停、画面背景颜色实时变化反映设备运行状态、背景颜色变化闪烁显示故障报警、紧急停机等功能。

(1)凝结泵。2台泵为变频泵一用一备,泵启停按变频器设定特性曲线完成,两台泵状态互锁启停,频率根据凝结水设定压力进行自调整,在画面先设定压力运行频率值,用鼠标点击画面按钮图标框,泵开始启动,背景颜色发生变化,频率随速度自动跟踪泵压力到设定值稳定运行,泵出口阀门打开。

泵控制方式为压力和液位控制,在泵运行过程中若出现变频器跳闸电气联启备用泵,频率自动跟随跳闸泵设定值;当出现任一台泵运行母管压力小于设定值或凝汽器液位大于设定值时联启备用泵,频率自动跟随运行泵设定值到正常状态。

(2)其他工艺泵。除凝结泵之外的水和油等介质泵,均为接触器控制,其中EH油泵、水环真空泵、顶轴油泵均为一用一备配置,具有电气、汽机转速高/低及其他出口压力等超限联锁备用启/停功能;润滑油泵在油压低于设定值自启;在润滑油母管压力、汽机转速、主泵出口压力小于设定值及汽机跳闸ETS动作停止;EH循环泵在油箱油位大于设定值启动;直流事故油泵在油压低于设定值启动;低加疏水泵在水位高于设定值启动,操作时按工艺要求,依次点击键盘和画面鼠标按钮框,背景颜色发生变化,PLC按设定程序完成泵的启停等功能。

(3)油箱电加热器。汽机润滑和EH油泵油箱电加热器自投均为接触器控制,由PLC设定程序完成,主油泵油温小于设定值,启动加热,油箱表面温度大于设定值停止加热。

(4)主汽门自动关闭器。主汽门启动阀能实现远程及机旁手动控制,操作时可手动或通过伺服电机开/停,控制关闭器上下动作而接通启动油路开启主汽门,在停机时切换阀切断启动油,快速关闭主汽门。同时启动阀可以对机组机械超速复位挂闸,为确保机组安全,在停机后控制启动阀电机反向旋转复位关闭主汽门,以防事故挂闸主汽门突然打开机组飞车。

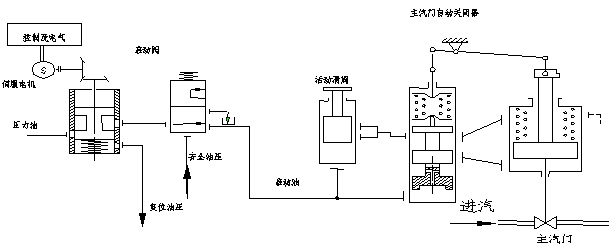

(5)自动盘车装置。盘车电机为Y/△降压驱动,在机旁或HMI画面均可对液压机构进、排油电磁阀及盘车电机进行操作,权限由选择开关决定,具有零转速自动、手/自动、紧急三种投入方式,由TSI(Turbine Supervisory Instrumentation汽轮机安全监测保护仪表系统)零转速信号控制盘车,兼具低油压和电机过流、过热等保护,以防出现超越设定值等异常情况自动停止盘车。原理如图3所示。

图3 自动盘车装置原理图

1)零转速自投盘车

外部允许条件满足,将控制开关置机旁或远控,当TSI发出“零转速”盘车信号时,点按机旁启动按钮或点击画面图标,PLC按设定程序自动完成接通电磁阀→机械盘车齿轮啮合到位检测→齿轮未啮合到位→盘车电机周期性短时软启正转微动→齿轮间啮合到位→电机自启动运行→延时电磁阀自断电投入盘车。

2)手动/自动盘车

该方式与零转速自动投入盘车类似,由人工完成一系列操作,自动操作与自动盘车方式相同,PLC控制装置自动周期性定时微动盘车电机,直至顺利啮合;手动操作将“手/自动选择开关”置机旁点动位,按下“电磁阀动作”按钮,啮合到位信号控制盘车装置自动启动盘车电机,经延时断开电磁阀电源,完成盘车投入;啮合到位信号未发出,重新进行啮合操作。

5 应急措施和安全联锁

为保证系统运行,PLC程序中设有电气联锁回路、直流系统保安电源、UPS电源、机组ETS(Engine Temperture Switch 汽轮机跳闸保护系统)紧急跳闸、外部联锁条件等,在主操作台和机旁均设有急停按钮,紧急情况拍下该按钮系统全部停车,复位后回到待机状态。

5.1 紧急投入盘车

在外部条件出现润滑油压低、顶轴油压异常、其他电气故障,为保证汽机转子能转动,必须紧急投入盘车,该方式可能增加轴承轴瓦磨损或损坏。

正常情况盘车,外部顶轴油压及润滑油压正常值必须满足期望值,否则联锁系统将拒绝启动盘车电机;在手动盘车时,按下“检修及旁路”按钮,电机所有安全保护失效,如按“点动及投入”按钮,直接电动启动盘车电机运转,也可先按“电磁阀动作”按钮来实现装置自动周期性定时微动盘车电机直至顺利啮合,实现启动盘车电机运转;在任何时候按下“停盘车”按钮,将停止盘车电机。

5.2 汽机紧急跳闸

若机组发生轴瓦振动、转速、胀差、轴向位移、润滑油压、凝汽器真空度、EH(high-pressure fire resistant oil system高压抗燃油系统)油压、轴向推力轴瓦和径向轴瓦温度和回油温度、锅炉MTF(master fuel trip主燃料跳闸)主汽门关闭、凝汽器蒸汽室左右侧温度等任一个超越设定限值,发变组故障保护跳闸等满足PLC程序任一逻辑联锁跳闸条件,均使电磁阀动作使机组紧急停车;若机组发生其他故障,导致必须停机,或正常情况下需停机用手拍下机旁或主控室急停按钮使机组停机。

5.3 其他联锁

(1)泵启停。凝结水泵、水环真空泵、顶轴油泵、低加疏水泵、EH油泵均为一用一备配置,其运行状态互锁自投;其中凝结泵与电机绕组及轴承温度,出口电动阀位信号,电气跳闸,水位和出口压力联锁;水环真空泵与入口电动阀位及凝汽器压力联锁;顶轴油泵与汽机转速和入口油压、盘车系统联锁;EH油泵与母管压力联锁;低加疏水泵与疏水箱液位和母管压力联锁;交流润滑油泵与母管油压、汽机转速、汽机跳闸ETS动作、泵出口油压联锁;EH循环泵与油箱液位联锁;直流事故油泵与母管事故油压、汽机停机及交流润滑油泵未运行延时联锁等。

(2)风机。轴封风机和润滑油箱排烟风机,二者均为一用一备,两台风机状态互锁启动。

(3)阀门及汽门开关。水环真空泵与入口电动阀压差及跳闸联锁;抽汽逆止门与自动主汽门关闭、ETS动作、OPC(overspeed protection control汽轮机超速保护)动作;抽汽电动门与自动主汽门关闭、抽气电磁阀动作、ETS动作;抽汽逆止门和抽汽电动门高加液位联锁;高加紧急放水阀与高加水箱液位联锁;低压紧急放水阀与低加水位联锁;高加联程阀与高加水位高低联锁;抽汽逆止门和抽汽电动门与低加水位联锁;后汽缸减温水阀与任一个后汽缸排气温度高低限联锁;高/低压旁路阀调节阀开度联锁;低/高压旁路阀调节阀开度联锁等。

(4)油系统。液压站油箱温度大于设定上限开冷水阀和停电加热器、小于设定下限关冷水阀和开电加热器;为确保全停电事故状态下汽机液压调速系统正常工作,设置了高位油箱作为紧急后备。

(5)保安系统。机组设置手动紧急脱扣危急遮断装置、超速脱扣危急遮断器、电气保护装置三套遮断装置,以确保超速、轴位移、润滑油压低、轴承回油温度高、冷凝器真空度低及断路器跳闸、DEH保护停机等。

当出现停机信号时,立即关闭主汽门、调节汽门;高压断路器跳闸视情况关闭调节汽阀,或同时关闭主汽门;抽汽阀关闭既可通过主汽门关信号,又可通过电气保护信号直接控制;事故油建立既可通过保安油泄放使危机继动器动作,电磁保护装置动作,或其他方式直接进行。

5.4 软硬件故障诊断

运行中若系统硬件出现故障导致上位机程序与过程站相冲突,系统操作界面会以背景颜色弹出提示,运维人员视情况进行处理;此外系统所有过程参数均可设定了多种报警功能,且报警一览表总览画面可详细记录报警时间、位号、报警确认和故障消除时间等,提醒操作人员处理和归档事后分析。

6 结论

系统投运后,设备可靠稳定,程序运行良好,画面监控操作方便、提高了发电机的稳定性和连续性。

共0条 [查看全部] 网友评论