第四章 矿山行业

第一节 矿井主扇风机变频调速节能改造案例(1)

案例一:

鹤煤集团十矿北风井主扇风机变频改造工程

1. 工程概况

鹤煤十矿是一个新建矿井,年生产能力60万吨。由于十矿地质条件复杂,巷道变形严重,生产后期风阻较大,所以根据矿井通风部门提供的数据,南翼风机按照容易期风量2332m3/min、风压2400Pa,困难期5524 m3/min、风压4000Pa设计。南翼通风机采用两台轴流式通风机互为备用,风机启动方式为串联水电阻降压启动。主扇风机为航空工业沈阳发动机研究所风机厂生产的AGF606-2.2-1.3-2轴流式通风机,转速为990r/min。配备电动机型号为Y5001-6,额定功率710KW,额定电压为6000V,额定电流为83.81A,转速984 r/min。由于建矿时间短,实际需要风量较小,投入运行后通过调整风机叶片角度在-150运行。由十矿南翼风机特性曲线可看出,风机在全速运行时工作在低效区内(附图6)。通风设备存在较大裕量。经公司测试中心测试,2#风机风量64.71 m3/S、风机负压2750Pa、风机工况效率60.16%、电动机工况功率209.20KW。(由风机特性曲线图也能够直接看出运行效率运离高效区域)针对矿井实际的风量需求,采用调节风叶角度实现风量调整,存在电能的严重浪费现象。

主扇风机属于煤矿通风辅机设备中的高能耗设备,其输出功率不能随机组负荷变化而变化,只有通过改变风叶的角度来调整风压和风量,造成很大部分能量消耗在节流损失中。针对以上能源浪费的现象,采用高压变频技术对煤矿重要用电设备进行技术改造,是节能降耗提高电机使用效率的有效途径。

高压变频器作为一种新型的电力变换装置,已经成熟地应用到工业生产的各个行业,不但启动容易,节能效果显著,而且对电机的保护功能齐全。因此,为保证矿井生产的安全,降低生产成本,提高自动化程度,对主扇风机变频节能改造就成为势在必行的工作。

经过矿领导多方调研、比较,最后选择同山东新风光电子科技发展有限公司合作。本文将从JD-BP37-710F(710KW/6KV)高压变频器的工作原理及实际运行状况两方面分析河南鹤壁鹤煤集团十矿主扇风机的节能情况。

2.南翼风机采用变频调速技术分析

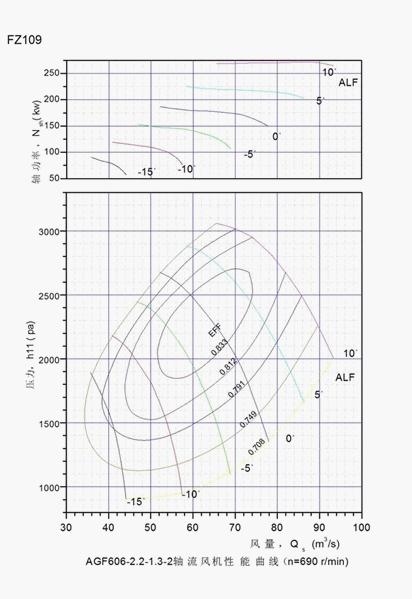

根据上述情况,根据风机厂家提供的技术参数跟图纸,获得风机的运行特性,能够在n〈569pm,n〉775rpm的范围内长期运行,转速在690r/min的风机特性曲线图(图1),根据690r/min的特性曲线,制定风机预计工矿点。降低风机转速到690r/min,同时改变风机叶角度到-80,使之特性曲线达到高效区域,根据实际测量的数据效率达到93.45%。由特性曲线图上可看出负压2780Pa,风量约75.71m3/S,完全符合现在生产需要。

图1 风机特性曲线图

同时为防止变频器发生重大故障,不能运行,设计了工频旁路电路,在重大故障时系统可将电动机投入工频运行,以确保生产的连续性,避免了不可预测的事故发生。

3.采用变频风机后的效益分析

(1)经济效益

根据上述,改造后风机效率为93.45%

此时,电动机工况功率:

P1=(H×Q×η2×ηd)/1000

=(2780×75.71×0.93×0.85)/1000

=166(kW)

变频技术改造后可预见的年直接经济效益:

改造前通风机运行工况点年功率消耗:

E1=(H1×Q1×r×T)/(1000×η1)

=(2750×65×24×365)/ (1000×0.60)

=2609750(kW.h)

采用变频技术后通风机运行工况点年功率消耗:

E2=(H2×Q2×r×T)/(1000×η2)

=(2780×75.71×24×365)/ (1000×0.93)

=1982527(kW.h)

年节电:E1 -E2=2609750-1982527=627223(kW·h)

每度按0.55元计算,年节约电费为:

(627223×0.55)/10000=34.5(万元)

式中:H1——风机变频前风机负压,取2750Pa

Q1——风机变频前风机风量,取65 m3/S

H2——风机变频后风机负压,取2780Pa

Q2——风机变频后风机风量,取75.71 m3/S

η1——风机变频前的工况效率,60%

η2——风机变频后的工况效率,93%

r——风机运行一天的时间,24 h

T——风机年运行天数,365天

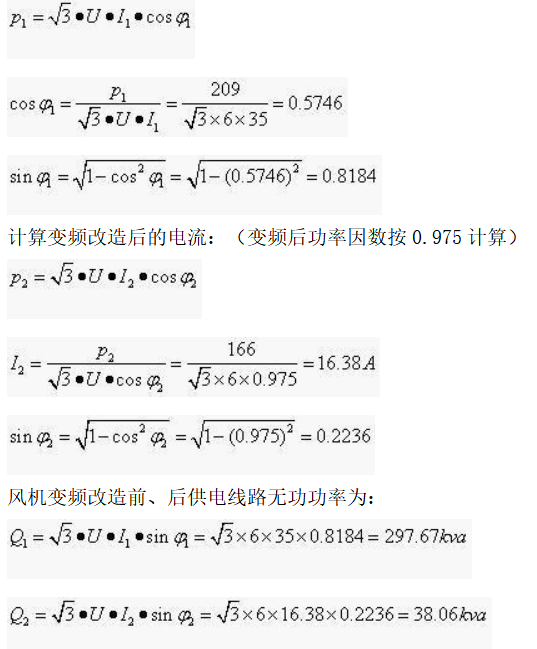

理论分析采用变频技术后供电线路功率因数与无功消耗:

通过公式计算现在线路功率因数:

式中:I1、I2——功率因数提高前、后的电流

cosφ1——变频改造前功率因数

cosφ2——变频改造后功率因数

p1——变频改造前供电功率

p2——变频改造后供电功率

提高功率因数后比现在运行供电线路减少的无功功率:

![]()

年线路无功功率传输为259.61×24×365=2274183.6kva

按线路损失5%,电费0.55元计算,年节约电费为:

2274183.6×5%×0.55=6.25万元

总计节约电量:34.5+6.25=40.75万元

年节电率为:![]()

(2)其他效益

①实现电机软启动,减小启动冲击,降低维护费用,延长设备使用寿命;

②系统安全、可靠,具有变频故障转工频功能,确保风机连续运行;

③控制方便、灵活,自动化水平高;

④输入谐波含量小,不对电网造成污染;输出谐波含量低,适合所有改造项目的普通异步电动机;

⑤界面全为纯中文操作,操作简单,使用方便;

⑥保护功能齐全,除了过压、过热、过载、短路等自身保护功能外,还设有外围连锁保护系统,提高了系统的安全稳定性;

⑦采集各风机运行的工艺参数、电器参数、电气设备运行的状况。

主扇风机可由PLC进行控制,严格按控制程序进行控制,并对扇风机正常切换和故障切换进行控制和操作指导,且在控制柜实现硬件闭锁控制。在控制站显示扇风系统工艺参数表、电气参数、设备运行状态(工作、停止、故障)以及报警参数表等。

4.结论

通过对主扇风机变频节能改造,改调节风机叶片角度调节改为变频调速是可行的,能够提高电机使用效率,取得了显著的节能效果,性能稳定,可靠性高,既节约了能源,又满足了生产工艺要求,并且大大减少了设备维护、维修费用,直接和间接经济效益十分明显。

共0条 [查看全部] 网友评论