关键词:原煤堆棚输送;破碎系统;电机;节能改造

1 引言

山东某水泥有限公司是山东省重点水泥制造企业,公司现有一条配套余热发电日产熟料3000吨的新型干法旋窑水泥生产线,采用先进的旋风预热窑外预分解技术并配套建设了窑尾余热发电系统;原料磨采用大型双滑履中卸麻;水泥磨采取立磨与球磨高低搭配,为生产优质产品提供良好的保障。全部生产实行自动化在线控制,实际日产能达到3500~3600吨;水泥年生产能力达240万吨,其中二线(新)设计年产120万吨水泥,实际产能为130~140万吨,该公司生产工艺流程包括三个主要阶段:生料制备阶段、熟料烧成阶段和水泥制成阶段。本文介绍了生料制备工段中原煤堆棚输送及破碎系统电机的节能改造。

2 水泥生产工艺介绍

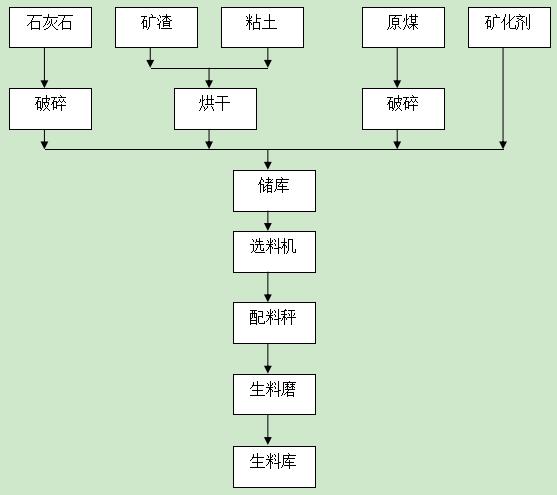

水泥生产过程有包涵许多工序和环节,水泥生产过程大致分为五个过程:①原料开采;②生料制备(粉磨);③熟料煅烧;④水泥制成(粉磨);⑤水泥装运;可以概括为生料制备、熟料煅烧和水泥粉磨三阶段,故俗称“两磨一烧”。其中生料制备工段其电耗占总电耗的10%,是水泥生产的一个重要环节,该公司生料工段大致生产工艺流程如附图所示。

附图 生料工段工艺流程示意图

该公司生料制备采用干法制备,首先将石灰石等大块硬质原料经过一次破碎至大小在100mm左右的块料,再经第二次破碎至小于25mm的块料,然后将粘土等含水原料经烘干后再与石灰石、铁矿石等按比例送入磨机内,生料的研磨在不同类型的磨机中进行,主要有球磨、管磨、立式磨和烘干与研磨同时进行的中间卸料磨等。为节约研磨过程的电能、提高磨机效率,该公司采用闭路(圈流)式粉磨,即将出磨机物料先经过一个颗粒分级设备(选粉机),选出细颗粒部分作为产品,粗颗粒部分返回磨机内继续研磨,减少了过粉碎现象,每小时产量可达400t,研磨成细的生料粉,输入搅拌库,在库中用压缩空气搅拌,并调整成分至合格的生料粉。

3 原煤堆棚输送及破碎系统电机运行工况及效果介绍

煤粉制备主要指从原煤仓、喂料控制、烘干粉磨、收尘到煤粉仓等生产贮存环节。其简要的生产流程:原煤→破碎机→煤预均化堆场→原煤仓→喂煤计量控制→煤粉烘干粉磨→煤粉仓→煤粉输送→分别到窑和分解炉燃烧器。现针对煤粉输送环节选取合适的设备进行节能改造。

3.1 设备额定参数

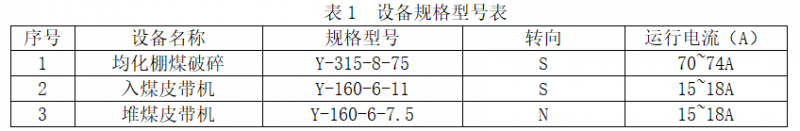

选取该水泥厂原煤堆棚输送及破碎系统3台电机进行改造,具体设备规格型号如表1所示。

3.2 高效节能电机的优点及节能原理

高效电机可以方便地对现有设备进行改造,不需要对现有减速设备和供电电源进行任何改动。维护工作量小,几乎为免维护产品,维护费用极低。且容忍较大的安装对中误差,大大简化了安装调试过程,从而减少运行和维护成本,使拥有者总成本最低

高效电机可靠性较高,设备故障率低。适应各种恶劣环境,如电网电压波动较大,谐波含量较高,易燃、易爆,潮湿,粉尘含量高,高温、低温等场所。使用寿命长,设计寿命20年。采用高效电机既不会因为电力质量造成损坏,也不会造成停机,既不产生污染物,也不产生谐波。

电动机运行时,通过降低机电能量转换过程中电机内部产生的损耗,提高运行效率,大幅度节约电能。通过科学的损耗分析,采用三相“正弦”绕组、再配合与槽形尺寸等设计技术、高效风扇。依靠专门工艺与优质有效材料等综合节能技术,以降低电机内的铜(铝) 耗、铁耗、机械风摩与杂散耗损,一般使电机总损耗降低20%~30%。

高效电机比普通电动机的效率高,损耗低,核算节电量△E 及节电率入计算公式如下:

电机运行功率 P=![]() ×U×I×cosΦ

×U×I×cosΦ

电机消耗电能 W=P×H×η

节电量 ∆E=(P2-P1)×H×η

节电率 入=P2-P1/P2

其中:△E为年节电量(kWh);η为电机效率(%);P为电动机额定功率(kW);W为电机消耗电能(kWh);H为年运行小时(h);入为节电率(%)。

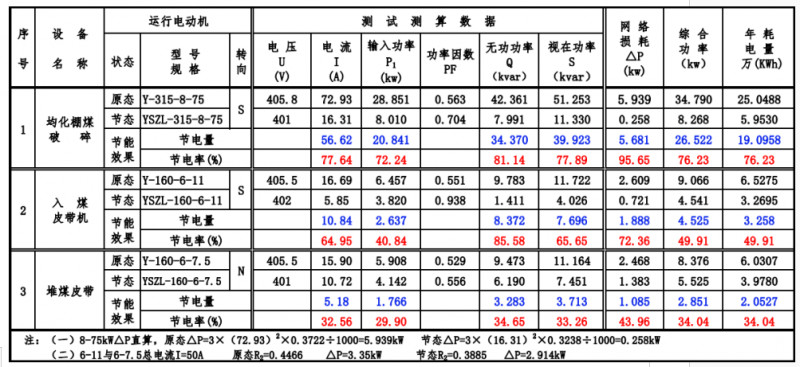

3.3 运行效果及改造节能效果

针对上诉选定的电机进行高效电机改造之后,经第三方检测机构测定,综合节电率高达34.04%,据此分析针对电机进行高效节能电机改造确实具有明显的节能效果,为客户可带来了可观的经济效益等重要意义,经测定的节能效果确认表如表2所示。

表2 节能效果确认表

4 结论

针对水泥厂原煤堆棚输送及破碎系统电机的节能改造,实现了原煤堆棚输送及破碎系统的经济运行,提高了电机的使用寿命,节能效果显著等优点,可以在水泥厂原煤堆棚输送及破碎系统改造中得到广泛推广与运用。

共0条 [查看全部] 网友评论