关键词:铁轨检修;子母机协同工作;数据统计分析;反馈优化

1 前言

铁路是国家重要的交通设施,关系到国民经济发展,在国家的政治领域、经济领域、文化领域及国防建设与发展都起着重要的作用。与水路、公路、航空等交通运输方式相比,铁路运输具有速度快、运量大、成本低、适应性强等优点。现阶段,铁路交通运输行业在我国国民经济中发挥着其特有的地位与作用,国民经济发展中关键物资的运输,主要由铁路运输承担;客运方面,铁路也因其客运量大,方便快捷,价格便宜等优点,成为了最受欢迎的交通工具,铁路安全受到政府和民众越来越多的关注。随着铁路高速及重载的发展,钢轨会产生疲劳裂纹、肥边和波浪磨耗等缺陷,影响铁路车辆运行的平稳性和安全性;同时,上述缺陷会加速钢轨失效,带来较大的经济损失。因此,对钢轨进行预防性和修复性维护是延长钢轨寿命、提高舒适性、经济性及安全性的必要措施。目前,钢轨修复方式主要有打磨、刨削、铣削和手工研磨等方式,其中,采用高效的打磨机对钢轨进行修复应用最为普遍[1]。

2 检修机结构设计

2.1 整体结构设计

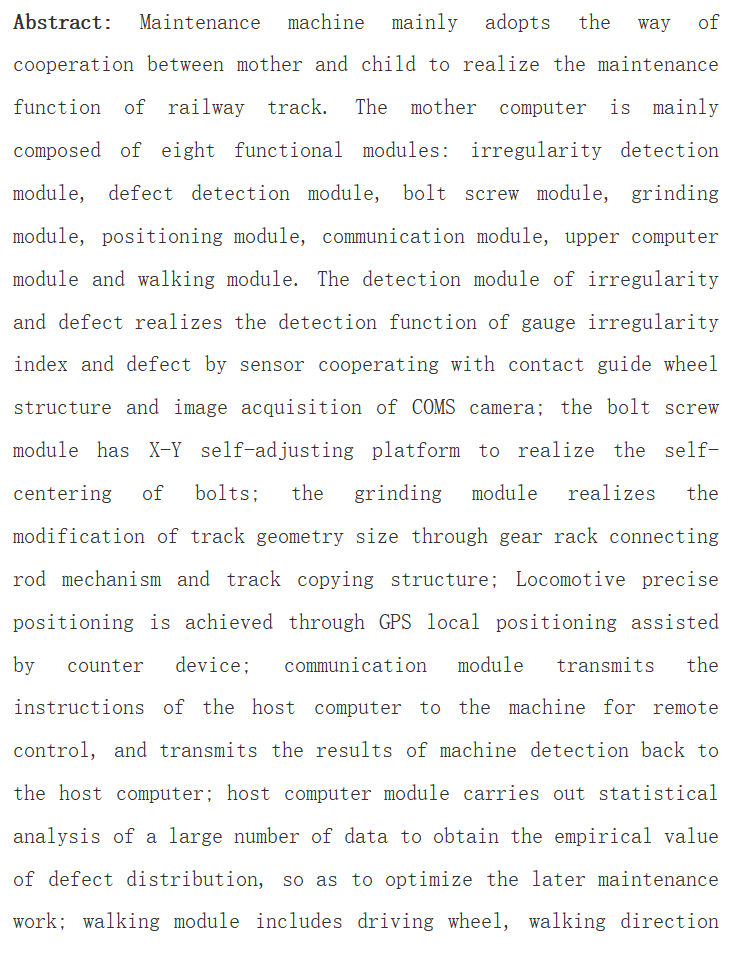

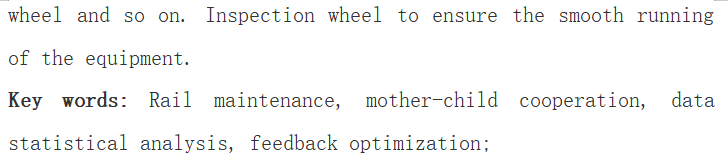

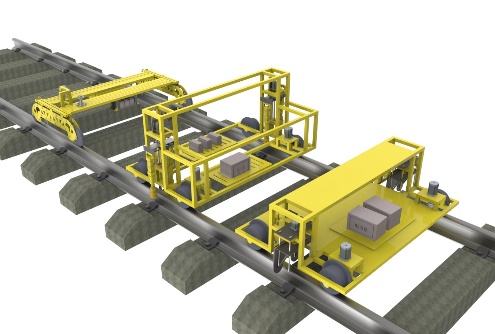

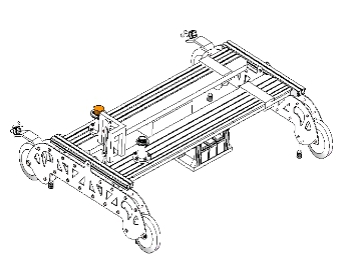

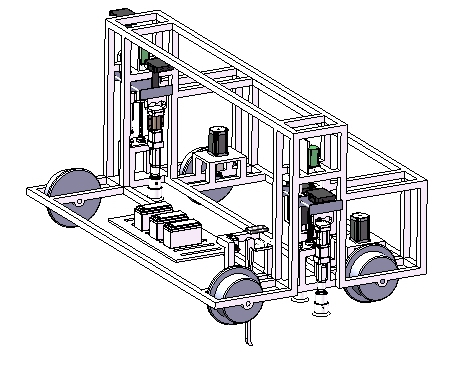

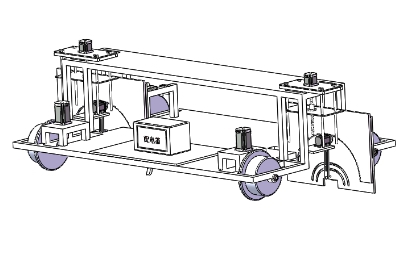

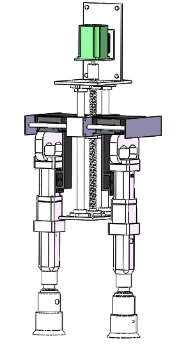

基于子母机协同的高效铁轨检修机如图1所示,整机分为子母机两大部分,其中母机进行检测工作,子机进行维修工作,母机包含不平顺模块及缺陷检测模块;子机包含行走模块、螺栓旋拧模块、打磨模块;另外还设计了定位模块、通讯模块和上位机模块,实现子母机的精准定位、机器与上位机的实时通讯以及对机器的实时监控[2]。整机及模块示意图如下图所示,图2为母机示意图,图3为打磨子机示意图,图4为螺栓处理子机示意图。

图1 基于子母机协同的高效铁轨检修机示意图

2.2 检测模块设计

检测模块主要由不平顺检测、缺陷检测、螺栓松动检测4个检测模块组成

(1)不平顺检测模块

针对超高,轨向,高低的测量,项目组采用基于惯性基准法的波段处理方式进行检测,能够准确地获取超高,轨向,高低值[3];针对轨距的测量,项目组在车体左右两侧安装测距轮和弹簧,通过测量弹簧的形变量,与标准轨距值进行相加,进而得到轨距值。

(2)缺陷检测模块

项目组采用图像处理技术对铁轨表面缺陷进行检测。通过COMS相机进行图像采集,利用FPGA和单片机进行图像处理,进而确定缺陷类型及位置。

(3)螺栓松动检测模块

项目组采用机器视觉和图像处理技术和接触式光电激光对射计数器辅助实现松动螺栓的精准定位,使用柔性旋拧对心套筒对螺栓进行旋拧,通过定扭矩器对螺母施加固定扭矩,通过X-Y调整平台和导引装置实现套筒与螺母的自动对心[4]。具体步骤如下:

1)用COMS相机摄取螺栓的照片,照片包含划线标记第一标记、第二标记和待测螺栓的完整图像;

2)摄取图像后利用FPGA图像处理技术对摄取照片进行识别处理,提取相应数据第一标记和第二标记的坐标位置;

3)根据第一标记和第二标记的坐标位置,,利用平面几何方法计算第一标记和第二标记之间的相对转动角度a ;

4)设定相对转动角度的阈值a0,将步骤(4)的相对转动角度a与相对转动角度的阈值a0。进行比较,若a≥a0,则对待测螺栓进行拧紧操作,若a<a0。则检测下一个螺栓。

图2 母机示意图 图3 打磨子机示意图 图4 螺栓处理子机示意图

2.3 打磨模块设计

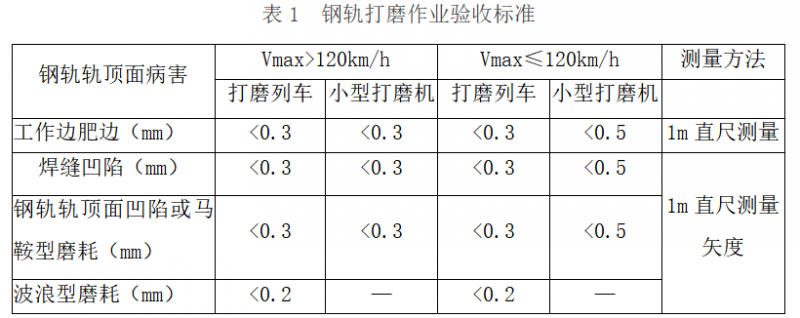

轨打磨模块用于钢轨外轮廓整形打磨,以消除钢轨内侧、轨端肥边的病害,精确恢复钢轨断面形状。查阅2006年铁道部发布的《铁路线路维修规则》中提到:对线路上钢轨波浪型磨耗、钢轨肥边、马鞍形磨耗、焊缝凹陷及鱼鳞裂纹等病害,应使用打磨列车或小型磨轨机进行打磨,打磨作业后应达到表1的标准。

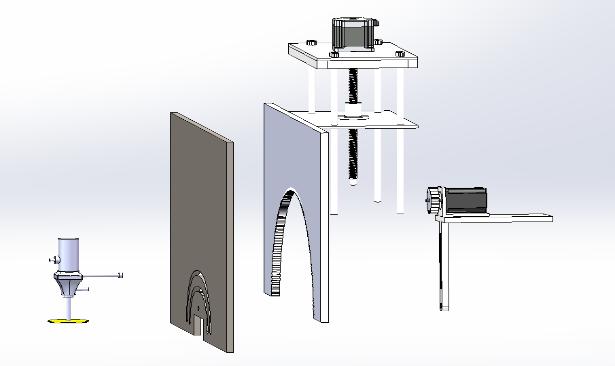

该模块主要由电动机、砂轮、滚珠丝杠、半圆形齿轮齿条机构,摆杆机构,仿形轨道组成,机构如图5所示。当进行仿形打磨作业时,丝杠电机带动丝杠转动使整个打磨装置下放至检测高度。之后,齿轮电机带动齿轮在啮合板上做内啮合运动,从而带动摆杆进行左右往复运动;砂轮通过定位杆与仿形轨道、啮合板和摆杆相组合,沿仿形轨迹对铁轨进行打磨。摆杆的摆动能够使定位杆一直受到在仿形轨道任意一点处切线方向的主动力,以确保在多次反复的打磨作业中,砂轮能够较为顺场地进行工作,使轨道打磨精度有所提高[5]。

图5 仿型打磨模块

2.4 螺栓旋拧模块

螺栓旋拧部分主要由丝杠竖直运动组件、承载板、X-Y调整平台、套筒、扭矩控制器及导引装置组成,图6为螺栓旋拧部分结构图。

在进行螺栓旋拧作业时,电机带动丝杠转动,使装有旋拧装置的平台下降预设距离值L后停止运动。在平台下降的过程中,万用套筒底部的引导圈能够保证套筒与螺栓间平稳的连接过渡。当螺栓上表面接触到套筒内的弹力圆柱,圆柱回缩以实现螺栓形状的自适应,此时螺栓侧表面与弹力圆柱侧面形成多个摩擦副,配合万通套筒上方的电机,以此提供足够的旋拧主动力。方向控制信号[6]。

图6 螺栓旋拧部分结构图

2.5 通讯模块设计

通讯模块的主要功能是数据传输功能和指令传输功能。能够保证及时地收集检修信息,并且实现对机器的远程监控。

① 数据传输

铁轨检修机在工作过程中能够及时传回不平顺数值,缺陷类型及位置,维修工作的种类(打磨,旋拧等)和次数,机器的电量以及其他健康状态信息,便于上位机平台进行进一步的数据处理。

上位机平台通过通讯模块将路段信息传回机器,便于机器按照指定路线正常运行。

② 指令传输

上位机平台在特殊情况下会向机器发送相应指令,比如,当铁路部门的调度计划临时改变,或者出现恶劣天气、地质灾害时,上位机平台会向机器发送相应的路径调整指令或者脱轨指令,保证机器的自身安全以及铁路运营的安全。

2.6 上位机模块设计

由于铁轨检修机的检修指标较多,项目组针对机器的各项检测指标,维修状态等开发了相应的界面。其主界面包括菜单栏,地图栏,信息提示与预警栏。主界面如图7所示。

图7 主界面设计

3 关键技术

3.1 图像处理技术

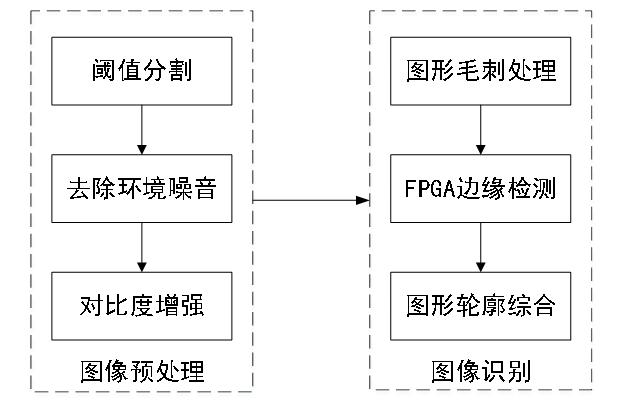

图像处理过程包括图像预处理和图像识别,图像预处理即为对系统处理的目标对象进行优化,提高图像处理的整体效率的过程;图像识别即为对预处理后的图像进行算法函数计算,得到所需的图像元素信息,进而综合为处理图像的轮廓边缘信息的过程。如图8所示为图像识别系统流程图。

图8 图像识别系统流程图

3.2 大数据处理

检修机将多次采集的信息传回上位机,上位机及模块进行数据统计分析处理和时间预测,得出缺陷分布经验值,并针对得到的铁轨状态信息做出相应的优化决策,改善子母机的工作方式,提高工作效率的同时降低工作成本。

本项目采用大数据实时流计算处理平台,其核心功能主要分为数据即时采集、数据实时计算、数据高效存储三部分。

①数据即时采集。利用分布式消息队列Kafka,实现多源铁轨缺陷数据的即时采集,形成大规模数据流。但是,由于多源数据的采集速度与实时处理框架的数据处理存在同步问题,因此,大数据实时流计算处理平台需要在数据采集与数据处理之间建立一个缓冲区,缓冲区的建立采用内存缓存和文件缓存相结合的方式,可以有效平衡处理性能和数据安全问题[7]。

②数据实时计算。基于大数据实时流计算处理平台,采用滑动窗口的方式进行多数据流输入,利用多数据流协同计算方法,进行数据流之间的异步协同优化,实现多数据流实时处理。

③数据高效存储。当多数据流实时处理结果比较小、重要性不高时,可以直接存储到分布式列式数据库。该方法的缺点在于数据存储的稳定性不够,可能出现数据丢失的情况;当多数据流实时处理结果比较大、重要性较高时,可以通过分布式消息队列Kafka,再存储到分布式列式数据库。该方法的好处在于充分利用了Kafka缓存机制,能够确保数据不丢失。

4 关键部分力学分析

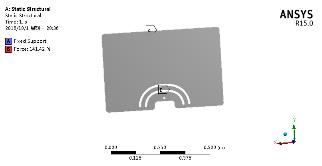

对于打磨板,本项目组在ANSYS软件中对其进行了应力及变形分析:首先在SolidWorks软件中进行模型结构的简化,然后在ANSYS软件中建立Static Structural静力学分析流程,再将本打磨板模型转换格式导入该流程中。本打磨板所用材料为45号钢。其杨氏模量为2.09×1011 Pa,密度为7800kg/m3,泊松比为0.269。

合理确定有限元模型约束条件是进行有限元分析的基本要求。本打磨板上端与水平搭接板焊在一起,因此对打磨板上端面添加Fixed Support固定约束。打磨机在轨面上打磨时会受到垂直于打磨片的反作用力,经打磨机固定销传递给打磨板。这样,打磨板仿形轨道内表面会受到相应的载荷。其载荷与约束施加界面如图9所示。

图9 打磨板载荷与约束施加界面

图10 仿形打磨板总变形云图

图11仿形打磨板局部应力云图

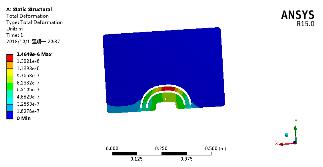

在进行网格划分后,对本打磨板进行静力学求解,得到的仿形打磨板总变形云图与仿形打磨板应力分布云图如图10所示。

经过ANSYS仿真分析,得出仿形打磨板最大变形为0.0013021mm,但因其变形较小,对于整个仿形打磨轨道的基本形状与打磨精度没有太大的影响,故不多加分析;支撑轴上最大应力为2.0399MPa,主要集中在仿形轨道端部,此区域的最大应力局部放大结果如图11所示。

选取在不稳定载荷情况的下安全系数为3~5,此时通过计算可得45号钢在常温情况下的许用应力为:

![]()

可知本仿形打磨板的最大应力2.0399MPa,远小于许用应力71MPa,强度满足要求。同时根据整体结构总变形极小,故仿形打磨模块在轨面上打磨时,打磨的稳定性与准确性能够得到有效保证[8]。

5 结束语

本项目通过对原有处理设备工作原理的研究,结合有关文献资料,提出了本项目作品的基本原理,包括图像识别技术等。通过资料的查询及分析,使用这些原理知识基本可以达到我们的预期目的且在实际运用中具有其可行性。检修机采用机电一体化的思想,实现了轨道检修机的无人化和智能化,自适应强,提高了检修频率。检修机成本较低,市场需求量大,具有较好的应用前景。

共0条 [查看全部] 网友评论