关键词:自动化生产线;PLC;现场视教编程;工业机器人;效益

1 引言

2 系统工作站控制设计

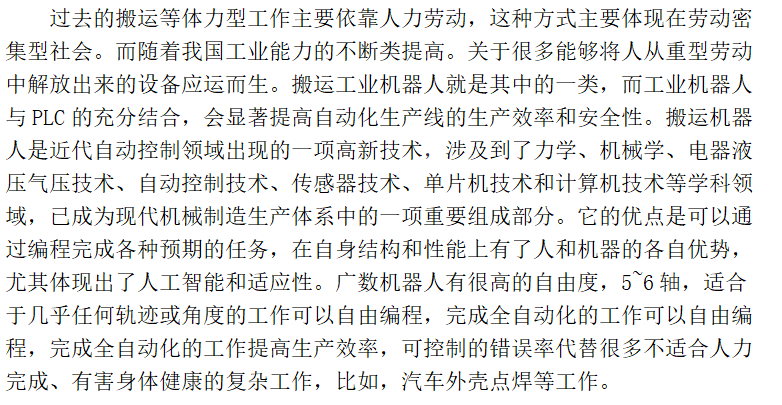

工业机器人自动搬运工作站由广数工业机器人本体控制系统、三菱FX2N-32MR-D PLC控制系统、机器人搬运系统、按钮操作盒以及显示指示灯等四部分组成。实体生产线是搬运码垛机器人有序的排列的,整体布局如图1所示。

图1 整体布局图

2.1 设计要求

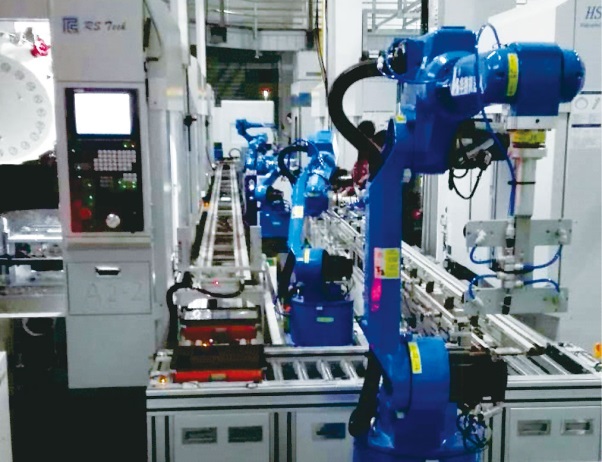

上电后复位灯闪,按下复位按钮,执行复位,复位完毕后开始灯才闪,按下开始按钮。水平气缸伸出,伸出至前极限,抓工件(1s),水平气缸缩回。缩回至后极限,旋转气缸右旋转,转至右极限。水平气缸伸出,伸出至前极限,放工件(1s),水平气缸缩回,缩回至后极限。旋转气缸左旋转,转至左极限,返回,完成一次循环(在适当的位置加上停止按钮重新启动按钮)。系统流程图如图2所示。(1)按启动开关后,送料工作站按照工艺流程的顺序工作。(2)启动急停开关后,推料缸在初始位置,摆缸在当前位置,吸盘必须吸住工件,且急停指示灯亮。(3)急停消除后,启动复位按钮,复位灯亮,同时复位顺序为:放料,摆缸摆回到初始位置,复位指示灯灭。

图2 系统流程图

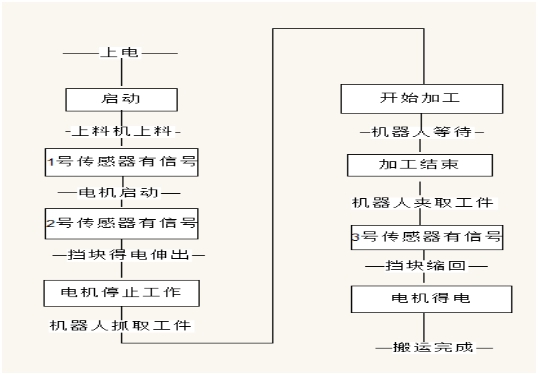

2.2 现场示教编程

工业机器人在进行搬运之前首先要进行离线编程,主要是利用示教器取几个关键点。进行获取视教点,示教点获取完毕后进行示教。在这个过程中熟练运用三点法、五点法以及熟悉直角坐标和关节坐标用户坐标。在工作中应注意操作的安全性(退到黄线外)。现场编程与控制器如图3所示。

图3 现场编程与控制器

3 方案设计

3.1 系统框图设计

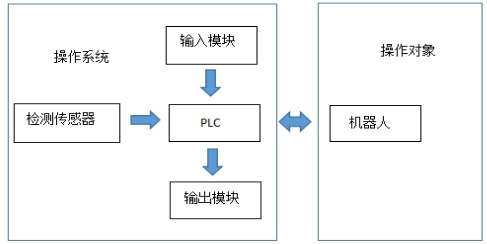

机器人通过机器人接口与三菱FX2N-32MR-D PLC之间传送信息,通过传感器、示教器、按钮气缸气爪以及一些基本的电路回路将华数工业机器与三菱FX2N-32MR-D PLC很好的结合在一起,组成了众多站中的搬运站,系统框图设计如图4所示。

图4 系统框图

3.2 接口配置

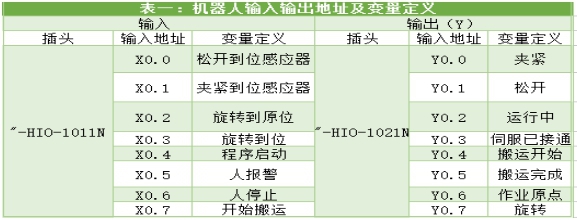

机器人的这些接口都是专用的,作用都是固定的。例如:X5为报警,Y0.1为松开。Y0.7口为高电平的时候,气爪将旋转至指定位置,如表1所示。

表1 机器人I/0接口地址及定义

3.3 PLC的I/O接口设置

三菱FX2N-32MR-D PLC输出输入根据搬运站中实际要求设置,三菱FX2N-32MR-D PLC如表2所示。

表2 PLC的I/O接口设置

4 程序设计

广数工业机器人指令有运动指令、信号处理指令、流程控制指令和运算平移指令。根据机器人需要运动的轨迹编出合适的程序。

程序如下:

MAIN;主程序

//PX0=PX0-PX0;数据清零

//LAB1;标签1

SET B0,0;第一行第一个置位

SET B1,0; 第二行第一个置位

SET B2,0; 第三行第一个置位

PX1=PX1-PX1; 数据清零

SETE PX2(1),100; 第一行第一个赋值y轴100mm

SETE PX3(2),100; 第二行第一个赋值x轴100mm

SETE PX4(1),200; 第二行第三个赋值x轴200mm

LAB0; 标签0

MOVJ P1,V30,Z0;//物体以百分之30速度,Z0精度运行到p1;

DOUT OT1 OFF;末端执行器抓取物体

DELAY T1;延时一秒

MOVL P2,V30,Z0;//物体

SHIFTON PX1;平移开始

MOVJ P3,V30,Z0; 物体以百分之30速度,Z0精度运行到p3;

MOVL P3,V30,Z0; 物体以百分之30mm速度,Z0精度运行到p3;

SHIFTOFF ;平移结束

MOVL P4,V30,Z0;//搬运到达1点

DELAY T1;延时一秒

DOUT OT1,ON;//释放

Px4=px1+px3;第三行第一个等于第一行第一个加第二行第一个相加

INC B0;B0自加一

JUMP LAB0,IF B0<4;//每行放4个

SET B0,0;//第二行初始化

Px1=px1-px1;

Px1=px1+px2;

JUMP LAB0 IF B1<2;跳转

SET B1,0;//第三行初始化

PX1=PX1-PX1;

PX1=PX1+PX4;

INC B2;自加一

JUMP LAB0 IF B2<2;跳转

END;结束

共0条 [查看全部] 网友评论