关键词:逆变电源;DSC;并联控制

Abstract:With the rapid development of society, large capacity backup power supply has a great demand, UPS voltage inverter parallel control technology has also been widely used. In this paper, based on the DSC control technology, an autonomous parallel control technology is studied. Compared with the traditional current sharing technology, the current sharing effect is good, the reliability is high, and it is suitable for the application of parallel system.

Key words: VIENNA rectifier; Space vector control; Engineering application

1 引言

随着我国经济的迅猛发展,对电力能源的需求也逐步增加,电源系统也由传统集中式供电向分布式供电模式发展,因此对后逆变电源来说,并联均流问题是必须要解决的。采用并联均流技术优势很多:后冗余增大,提高逆变器的可靠性;功率可扩展,增加了设计的灵活性;单体功率小,降低了功率器件的电流应力;设计标准化,易于后期产品维护。

逆变器的交流并联运行控制要比直流并联更加复杂,在多模块并联工作前,必须对输出控制输出电压的频率、相位、复制等参数,保证系统内并联的模块间不会形成环流,使系统稳定运行。如果系统内模块并联后输出电压的谐波很大,会对电网造成污染,也是不可以的[1]。因此在模块并联运行时,必须满足功率平均输出和故障自判断机制。保证模块可靠的并联运行控制策略是很重要的,同时控制策略的选择也对系统的成本和性能有影响,综合考虑,本文采用新颖的智能数字自主软件均流技术。

2 技术方案

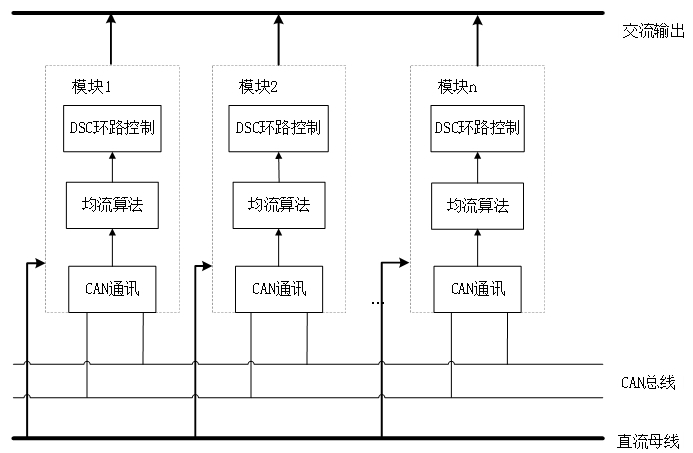

随着控制理论的逐步完善和数字控制器的快速迭代,使变量控制技术数字化成为可能,本文采用的数字自主均流技术结合了自同步和外同步的优势,提高了系统可靠性[2-3]。DSC环路控制部分、均流算法部分和CAN通讯部分组成了逆变器的并联控制部分。其中DSC环路处理主要是调节其模块环路工作状态,保证模块正常工作,均流算法根据CAN通讯回传数据为各自模块计算出需要输出的电流值和无功值,CAN通讯部分负责分布式逆变器数据交互,为均流算法部分提供数据支撑,逆变器通过3个功能模块使系统达到均流状态。逆变器数字均流技术原理框图如图1所示。

图1 系统控制框图

3 硬件设计

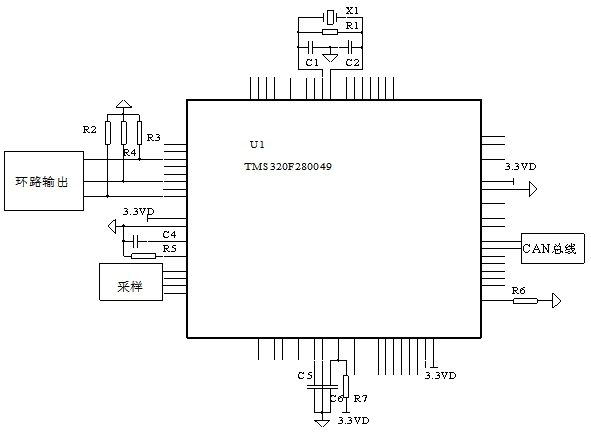

在此数字并联均流系统中,硬件核心处理单元采用TI公司的TMS320F280049做为主控芯片,负责DSC环路控制部分、均流算法部分和CAN通讯部分。TMS320F280049是Piccolo系列数字信号控制器其中之一,它使用的是C28x内核架构继承了其架构的优点并且带有一个CLA协处理器可以进行浮点运算;2路CAN通讯接口;高精度的PWM模块;10位的ADC转换器。晶振高达100MHz,内含128KB FLASH和50K SARAM,是一款高性能、功能丰富、高集成度的32位微控制器[4]。它非常适合要求高速、外围简洁、低成本系统应用的高性能的数字信号控制器。此款芯片完全符合此系统的主控硬件要求,并且极大的简化了外围电路的设计。

在此系统中,主控芯片TMS320F280049通过CAN总线,将总线中系统的均流数据采集到各自模块,各自模块根据均流数据计算出自己的均流微调量,确定各自的目标输出电压和电流幅值与相位,从而进行环路调节,使得整套系统中所有模块达到均流输出。在CAN总线通讯电路中,我们采用ADUM1201隔离CAN传输芯片,它可以对25kV/μs的高共模瞬变抗扰度进行有效的隔离,25Mbps的低环路延时,有效的保证了系统通讯的稳定性和实时性。采样部分的电路,实时对电路中的模拟量进行采样,保证模块的正常运行,如果有模块出现故障(如过压、过流、锁相等),对数字模块进行自锁,脱离系统,并将故障上报到总线告知其他模块,提高了系统安全性。硬件设计框图如图2所示。

图2 硬件设计框图

4 软件设计部分

此逆变器设计中软件设计包括3部分,分别是CAN通讯部分、均流算法部分和DSC环路控制部分,下面分别进行介绍。

4.1 CAN通讯部分

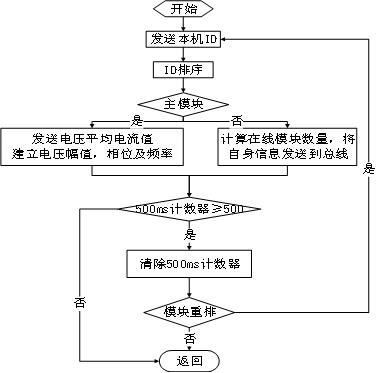

CAN通讯部分的主要思路首先是将数字信号控制的自身ID发送到CAN总线上,系统内各逆变器接收到总线其它逆变器的ID后,进行各自排序,确定主逆变器。主逆变器计算系统平均电流并确定系统电压的相位、幅值及频率,将均流值发送给系统内其它逆变器;从逆变器计算在线数量,同时接收均流数值。系统内逆变器每间隔500ms会检测重排标志是否置位,防止逆变器在线数不匹配,增强了系统整体的可靠性,完成了系统内逆变器间的数据交互,软件流程图如图3所示。

图3 CAN通讯软件流程图

4.2 均流计算

逆变器在均流过程中,不仅需要保证系统内所有模块输出电压的幅值相同,同时也要保证系统内所有模块输出电压的相位和频率完全相同,逆变器并联系统才可以稳定运行。所以主模块在确立好系统输出电压的相位和频率后,从模块需要跟随主模块的幅值,相位和频率进行输出,但是在实际系统中,由于逆变器的分散性,各模块的基准信号也会存在微小差异,这些差异会导致模块输出电压的相位和幅值不等,从而引起逆变器之间的环流,因此在从逆变器输出时候需要对无功进行补偿。补偿公式为![]() ,其中N是系统内逆变器总数,

,其中N是系统内逆变器总数,![]() 是均流差值,

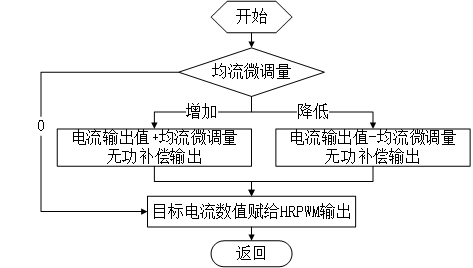

是均流差值,![]() 是功率因数[5-6]。这种动态的数字均流调节算法,不仅能够缩短均流时间,而且可以提高逆变器的均流精度,均流算法的流程图如图4所示

是功率因数[5-6]。这种动态的数字均流调节算法,不仅能够缩短均流时间,而且可以提高逆变器的均流精度,均流算法的流程图如图4所示

图4 均流算法流程图

4.2 DCS环路控制

数字信号控制器环路输出部分,主要是根据均流算法得出的均流微调电流增量,进行环路计算,对HRPWM(高精度PWM)输出使最终输出的电流值达到我们所要的目标值。至此系统中模块均流稳定输出。DSC环路输出软件流程图,如图5所示。

图5 DCS环路控制流程图

5 结束语

此本文讨论的数字动态软件均流技术,根据实际应用的具体要求和客观标准,如均流技术指标,成本费用及可靠性方面进行综合对比。设计中采用Piccolo系列数字信号控制器作为主控制器,成本低,通讯可靠性好,实时性高。此均流技术已经完成样机试制,通过相关测试,并投入生产。本产品已经应用在逆变器控制系统中,实际测试均流度小于1%。产品运行稳定。

参考文献:

[1]于玮, 徐德鸿. 基于虚拟阻抗的 UPS 并联系统均流控制[J]. 中国电机工程学报,2009, 29(24): 32~39.

[2]孔雪娟. 全数字化的三相大功率逆变器并联控制技术研究[D]. 武汉:华中科技大学,2012

[3]罗玛. 基于DSP控制的三相逆变器并联技术研究[D]. 浙江:浙江大学电气工程学院, 2015.3.

[4] TMS320F28004x Piccolo Microcontrollers Technical Reference Manual http://www.ti.com.cn/product/cn/TMS320F280049C/technicaldocuments

[5]曹太强, 许建平, 徐顺刚. 基于瞬时无功理论的单相逆变电源并联控制技术[J]. 电力自动化设备 .2011,05:80-83.

[6]杨柳 逆变器并联系统的研究[D] 重庆:重庆大学,2012

作者简介:

李淼(1987- ) 男 中级工程师/硕士 主要研究方向:储能变流器及嵌入软件技术及应用。现就职于北京动力源科技股份有限公司通用业务线,从事储能变流器及一体化电源的嵌入式技术研究。

共0条 [查看全部] 网友评论