关键词:容量匹配;牵引特性

ABSTRACT: Through the research and analysis of the traction characteristics of the locomotive traction motor, the capacity matching between the traction motor and the traction converter is studied during the design of the main circuit of the locomotive traction. Then use MATLAB / Simulink software to simulate and analyze different schemes.

KEY WORDS: Capacity matching; Traction characteristics

1 引言

通过对内燃机车以及电力机车牵引性能相关资料研究可知,最理想的牵引特性为在起动过程中拥有足够的牵引力,起动平稳,在高速时拥有较高的利用率并且调速范围尽可能宽,能进行再生制动同时抑制空转和滑行。机车的工作特性一般分为两段:即起动工作特性以及运行时高频率区段的恒功率特性。而对于主电路执行机构牵引电动机与牵引变流器的容量匹配关系,往往是小功率电动机配大功率变流器或是大功率电动机配小功率变流器。因此,在对主电路牵引变流器及牵引电动机进行参数设计时,选择合理的变流器与电动机匹配关系,是优化系统设计、降低系统费用预算的一个有效手段。

2 牵引电动机的牵引特性

2.1起动工作特性

异步电动机的启动过程应尽可能发挥足够大的牵引力,使机车加速过程迅速,起动快速。实际上电机的起动工作特性受到粘着条件、电机过载能力、电机散热条件的限制。通常来说,在电机机械强度允许的条件下,电机的短时过载不会对电机的可靠性造成严重的影响,但因为粘着条件限制,电机的起动力矩不应过大。相反,起动力矩很小时,电机的机械强度不受影响,过载能力也没有超限,但是此时过小的力矩无法提供给机车大的加速度,造成加速过程缓慢,根据∫ I2dt,考虑电机的散热条件有限,起动力矩太小会产生大部分热量,导致电机无法散热产生故障,影响可靠性。

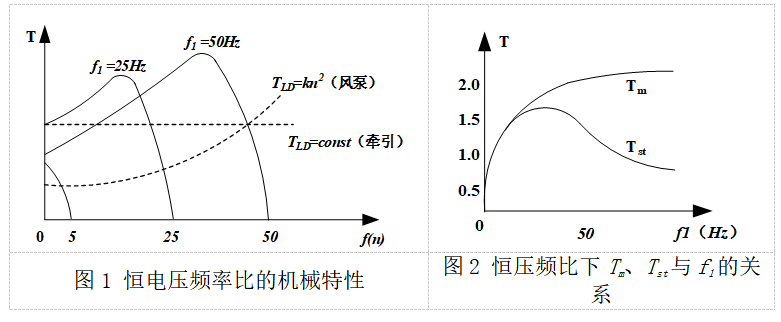

在分析和计算时,可近似认为异步电机起动时的工作特性为恒力矩过程。异步电动机采用VVVF调速,在调速时需要根据负载工作特性对变频器的电压、电流及频率进行适当的控制。若按照起动加速阶段恒力矩运行,有两种控制方式:一种为恒压频比(U1 / f1 =常数)的控制方式,另一种为恒磁通(E1 / f1 =常数)的控制方式。由定子公式E1=4.44k1 W1 f1 Φ可知,异步电动机的每极磁通Φ与E1 / f1成正比,若能在频率调节时保持E1 / f1恒定,也就可以保证磁路的饱和,达到充分发挥电机转矩的目的。但由于E1实际为电机内部的感应电势,无法直接测出,且定子绕组的漏阻抗所引起的压降远远小于电机端电压,因此可以忽略,即认为U1≈E1,则只需要由变频器提供线性的电压—频率输出特性,这在技术上较易实现。

|

|

|

|

|

由图2可以明显地看出,在此种方式下高频范围内电机能够输出较大的转矩,但是在较低频率时,Tm和Tst并没有保持恒定,反而随着f1降低而下降。产生这种现象是因为在高频时,定子电压较高,因而定子阻抗压降较小,可忽略不计。但在低频范围内,定子阻抗压降成为不可忽略的一部分,使得气隙磁通随频率降低急剧下降,导致转矩的变化。因此在这种控制方式下,系统的低频性能较差,并不适合机车牵引,所以为了获得不变的恒转矩特性,即不变的气隙磁通,则需对E1 / f1不变进行调节,这种情况下的电机转矩表达式为:

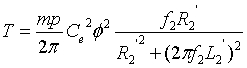

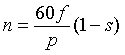

(1)

(1)

从式(1)中可以看出,若保持磁通为常数,则电动机的电磁转矩T完全由f2决定。当f2很小时,公式中分母的f2可以忽略不计,则有T∝f2,表明转矩特性近似为一条直线。根据式(1)可以推导出电机的最大转矩为:

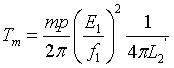

(2)

(2)

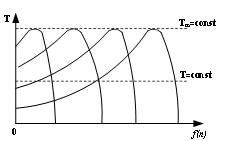

在该式中,对于给定的电机而言,转子漏电感L2´视为常数,因此若按给定E1 / f1为常数进行调节时,电机在不同频率下输出的最大转矩数值将保持不变,电机恒磁通运行时的转矩特性如图3所示。

图3 电机恒磁通运行时的转矩特性

2.2 恒功率运行工作特性

在恒转矩运行时,电压U1受到电机频率和转速的影响而提高,随后达到上限。通常在频率大于基准频率(f1>f1N)时,即当电压U1提高到一定某一数值后将保持不变,或者不再正比于f1上升。在此之后,电机变为恒功率运行。根据不同功用的系统,对于不同的工况下,对牵引变流器以及牵引电动机的要求的不同,这就产生了两者之间容量匹配的问题,通常分为大功率电动机小功率变流器以及小功率电动机大功率变流器,以及设计要求较高的系统匹配共三种方案。

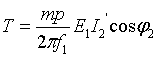

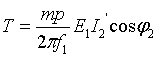

可以引入电机转矩公式:

(3)

(3)

式中:

(4)

(4)

R2´、X2´——归算到定子侧的转子电阻及归算到定子侧的转子漏电抗;

E1、I2´——定子感应电势及归算到定子侧的转子电流;

s——转差率;cosφ2——转子的功率因数。

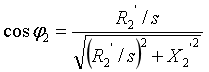

在闭环控制系统中,转差频率f2总是限定在小于fm的一个极小的范围内,即转差率s极小,X2´≪ R2´/ s,因此可以将X2´项忽略不计,得cosφ2≈1,则公式变为:

可以看出,公式(9)左侧代表电机的功率,为使电机恒功率运行,等式右侧有如下两种调节方式:

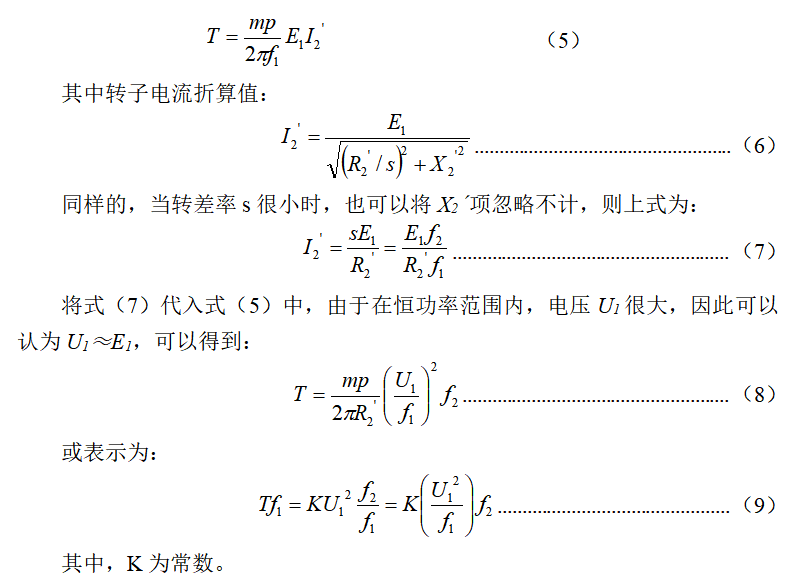

(1)U1不变,s=f2 / f1=常数的调节方式

在电机恒功率运行时,工作点的选取需要考虑电动机能否在整个恒功调速范围平稳运行,在这种情况下,工作点的选取可按照如下方法:保证电机可以在最高转速nmax时具有最小的过载能力;而在低速运行时,尤其是在恒功调节范围的最低速度nA以下,此时较大的转矩过载能力不在必要。此时,牵引电机功率的设计以低转速作为标准,因此牵引电机的功率设计值较大;但变流器中的电机控制器逆变器部分需要工作于恒定的电压以及电流条件下,在正常工作时可以充分发挥逆变器的性能,这种匹配方式称为最大电动机与最小逆变器方案。

根据公式(7),由于恒功调节时电压很高,有U1≈E1,因此:

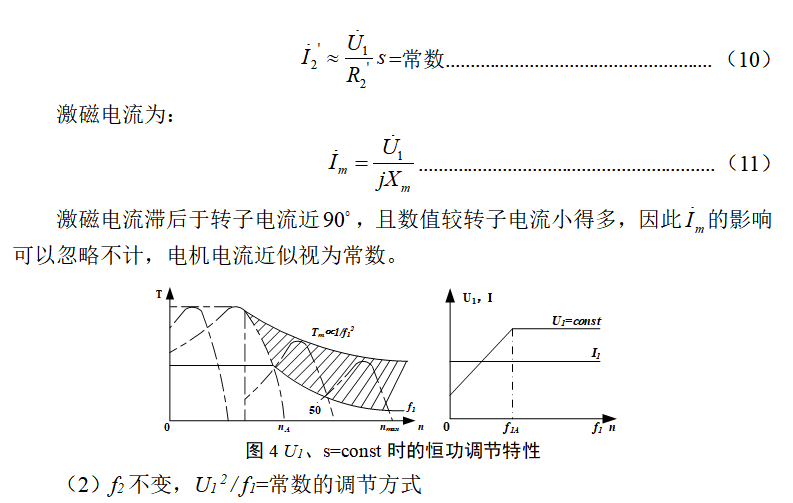

采用f2不变,U1 2 / f1=常数的调节方式时,此时工作点可以选择为恒功率运行范围内的最低转速nA,此时电机的过载能力在允许范围内。同时电机在高转速运行时,转矩依然有一定的安全裕量,从而保证电机运行的稳定,还能够最大程度的发挥电机功率,因而电机功率设计较小。此时,变流器中的逆变器需要工作于最高电压与最大电流的条件下,因此逆变器的设计容量就为最高电压与最大电流的乘积,此方案中变流器(逆变器)的设计容量则较大,这种匹配方式通常被称为最小电动机和最大逆变器方案。

2.3 牵引电动机全速范围内的工作特性

牵引工况:对于电力机车而言全车的总能源来自于接触网传递而来的AC 25kV单相工频交流电。而执行机构牵引电动机需要工作于幅值频率可调的三相电压下,因此需要进行一系列的转化。首先通过牵引变压器将单相交流电的电压等级降下来,在经过牵引变流器中的四象限脉冲整流器部分将单相交流电整流成直流电,储存于直流环节部分,然后经过牵引逆变器将直流电逆变为幅值频率可调的三相交流电供牵引电动机使用。

再生制动:此时工作过程与牵引工况相逆,牵引电机工作于发电工况,牵引逆变器工作于整流状态,牵引电机将发出的三相交流电通过逆变器储存于直流环节,再通过四象限脉冲整流器以及牵引变压器反馈给电网,从而实现能量再生。

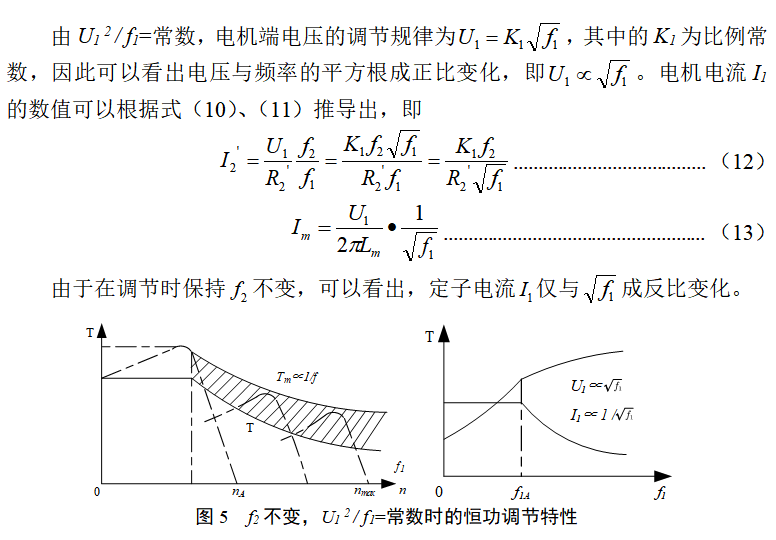

综上所述,机车起动时的牵引特性可近似为恒转矩过程,但实际上随着转速升高,转矩有缓慢下降的趋势;在机车运行时,保持恒功率特性;当转速升高到一定数值时,电机按自然特性运行。制动工况时,制动初期,机车速度与制动力矩近似于比例下降,当速度降至一定范围时,保持制动力矩恒定,迅速降速,当速度降低之后,制动转矩随之下降。如图6所示。

3 电机与变流器容量匹配方案

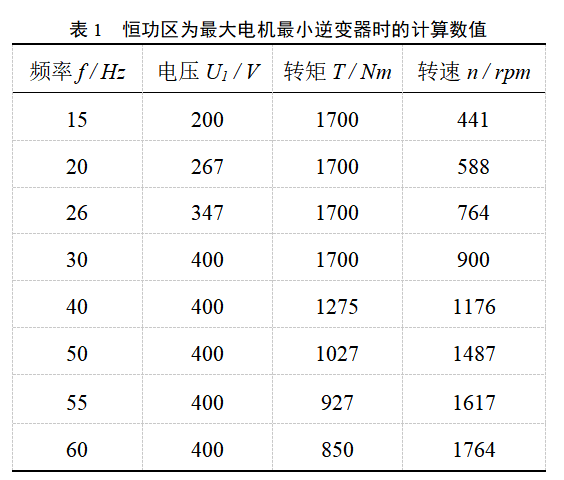

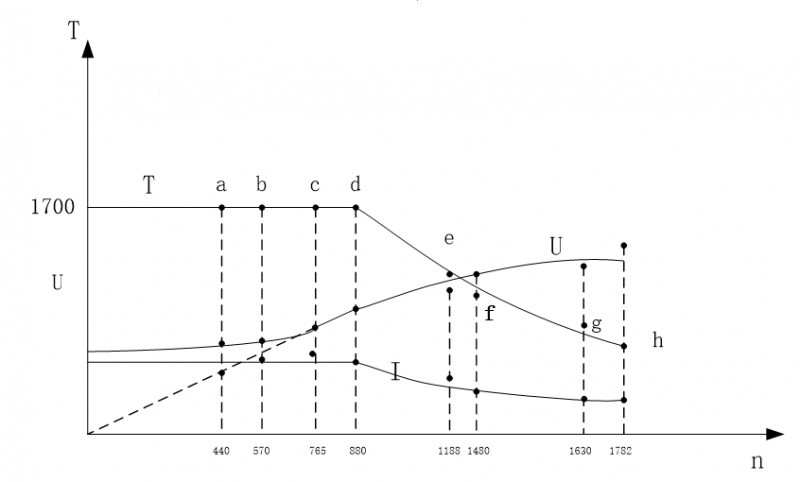

3.1 最大电机与最小逆变器匹配方案

该方案是基于牵引电机在基速nA时的转矩为其最大转矩Tm,牵引电机在正常工作时,首先进入起动阶段,此时要求起动力矩比较大,在设计可视作首先按照恒转矩运行特性工作,随后充分发挥电机能力进入到恒功率运行阶段。那么在该两个阶段的交界处的拐点实际上就同时满足于两种工况的,因此可以根据这一特性对各工况工作点进行参数进行设计计算。本文以标准异步电机160 kW、400V、50Hz、1487 rpm为例进行计算分析。根据公式:

(14)

(14)

将相应数值代入公式可以计算得到电机额定转矩为1027 Nm,对于异步电动机,最大转矩通常为额定转矩的1.6~2.2倍,取Tm=1.7TN = 1746≈1700Nm,即恒转矩运行时转矩为1700 Nm,拐点处的转矩也为1700 Nm。同时,由于拐点也在恒功率曲线上,因此此时功率为电机额定功率160 kW。由公式

(15)

(15)

可以计算得到n = 900 rpm,将结果代入:

(16)

(16)

其中取转差率s = 0.02,求得拐点处频率为30 Hz。

以拐点为参照,在其左右各取若干工作点进行计算。恒功率区,控制方式为U1不变,s=f2 / f1=常数,由于在工作过程中,f与n同向变化,因此电机的额定工况fN =50 Hz在拐点右侧,此时U1 = UN =400 V。分别计算40 Hz、50 Hz、55 Hz、60 Hz时电机得电压、转矩、转速等数值。

(1)f1 = 40 Hz时,由公式(9),T f1=常数,T×40=1700×30,算出T=1275Nm。由公式(16),可以计算出转速n =1176 rpm;

(2)f1 = 50 Hz时,电机运行在额定工况下,此时根据电机参数表查得,T = 1027 Nm,转速n=1487 rpm;

(3)f1 = 55 Hz时,由公式(9),T f1=常数,T×55=1700×30,算出T=927Nm。由公式(16),可以计算出转速n = 1617 rpm;

(4)f1 = 55 Hz时,由公式(9),T f1=常数,T×60=1700×30,算出T=850Nm。由公式(16),可以计算出转速n =1764 rpm。

由于在恒功率区,电压不变,为400 V,因此拐点处电压为400 V。那么在恒转矩区,以U1 / f1=常数,f2不变的方式进行控制,取15 Hz、20 Hz、26 Hz进行计算:

(1)f1 = 15 Hz时,由U1 /15=400 / 30,算出U1 = 200 V,由公式(16),可以计算出转速n = 441 rpm;

(2)f1 = 20 Hz时,由U1 /20=400 / 30,算出U1 = 267 V,由公式(16),可以计算出转速n = 588 rpm。

(3)f1 = 26Hz时,由U1 /26=400 / 30,算出U1 =347 V,由公式(16),可以计算出转速n = 764 rpm。

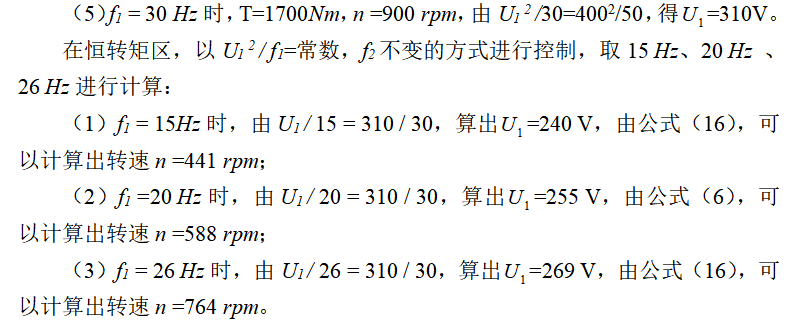

3.2 最小电机与最大逆变器匹配方案

该方案是基于牵引电机在基速nA上发出的转矩恰好等于它的最大转矩Tm,应用这种调节方式时各工作点参数的计算原理及方法与最大电机最小逆变器方案相同,因此可以计算拐点处的各项参数为:f = 30 Hz,T=1700![]() ,n = 900 rpm。同样以拐点为参照,在其左右各取若干工作点进行计算。恒功率区,控制方式为U1 2 / f1=常数,f2不变,分别计算40 Hz、50 Hz、55 Hz、60 Hz时电机得电压,转矩,转速等数值。

,n = 900 rpm。同样以拐点为参照,在其左右各取若干工作点进行计算。恒功率区,控制方式为U1 2 / f1=常数,f2不变,分别计算40 Hz、50 Hz、55 Hz、60 Hz时电机得电压,转矩,转速等数值。

(1)f1 = 50 Hz时,电机运行在额定工况下,此时根据电机参数表查得,T = 1027 Nm,转速n =1487 rpm;

(2)f1 = 40 Hz时,由公式(9),T f1=常数,T×40=1700×30,算出T =1275 Nm。由公式(16),可以计算出转速n =1176 rpm,由U1 2 / 40=4002/50,得![]() =358 V;

=358 V;

(3)f1 = 55Hz时,由公式(9),T f1=常数,T×55=1700×30,算出T=927Nm。由公式(16),可以计算出转速n=1617rpm,由U1 2 / 55=4002/50,得U1 = 420 V;

(4)f1 = 60 Hz时,由公式(9),T f1=常数,![]() ,算出T=850Nm。由公式(16),可以计算出转速n=1764rpm,由U1 2 / 60=4002/50,得U1 = 438 V;

,算出T=850Nm。由公式(16),可以计算出转速n=1764rpm,由U1 2 / 60=4002/50,得U1 = 438 V;

3.3 系统匹配方案

这种匹配方式介于最大电机最小逆变器和最小电机最大逆变器设计方案中间的一种方案,根据不同系统的不同设计要求进行确定。这种方案对于充分发挥牵引电机以及牵引变流器的能力稍差,但由于针对特定系统进行设计并兼顾机车牵引特性,因此对于系统而言,既经济又适合。当然该方案是最为困难实现的方案,本文将基于机车牵引特性曲线对前两种方案进行仿真分析,争取找到一种最佳的牵引电机及牵引变流器的设计方案。

4 MATLAB仿真及结果分析

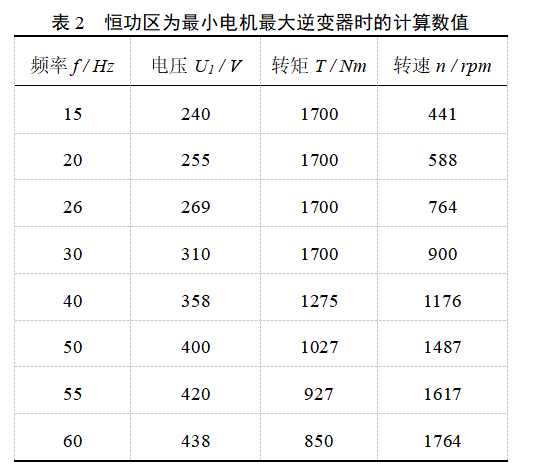

4.1 MATLAB模型建立

采用MATLAB进行仿真分析,利用MATLAB/Simulink数据库中的标准异步电机160 kW、400V、50Hz、1487 rpm为例,对异步电动机与变流器容量匹配方案进行仿真分析。根据原理图建立模型,如图7所示。

图7 仿真模型

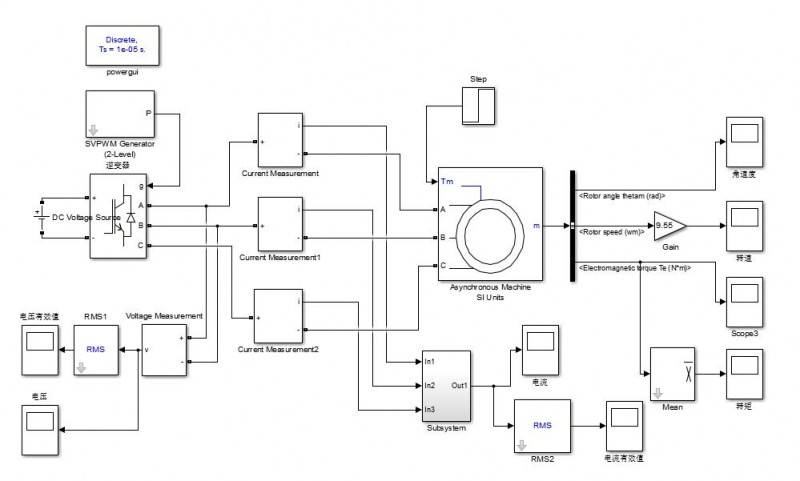

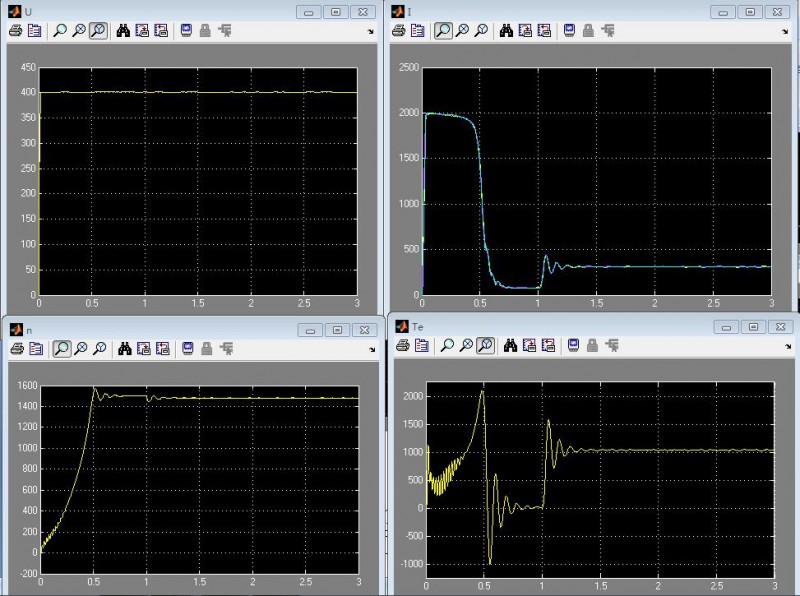

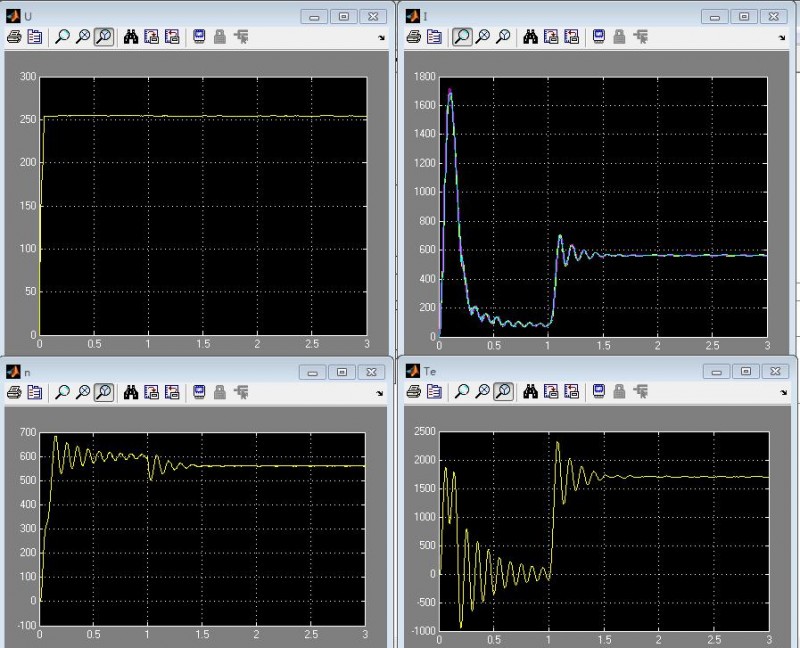

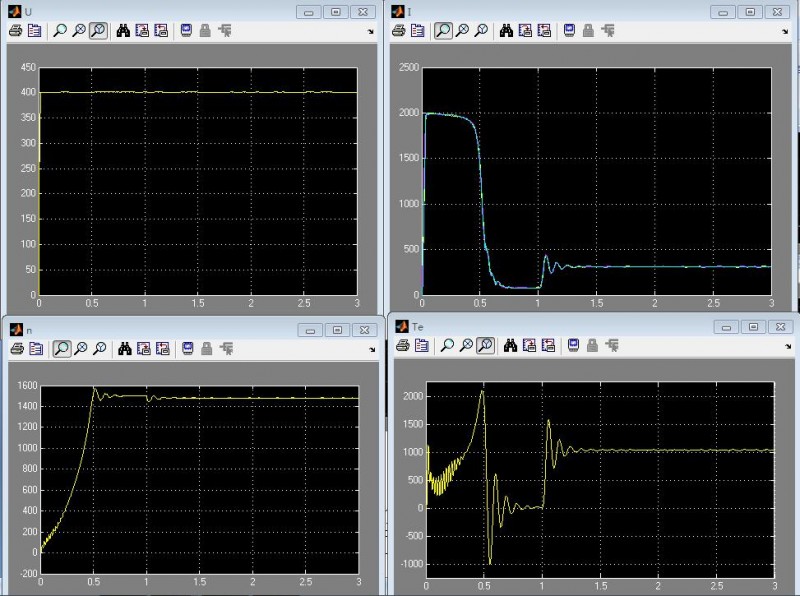

根据表1与表2中所列工作点进行仿真,可得各工作点的转速、转矩、电压、电流变化如图8所示(截取两种方案各自的20Hz与50Hz工作点)。

图8 最大电机最小逆变器20Hz的电压、电流转速、转矩波形

图9 最大电机最小逆变器50Hz的电压、电流转速、转矩波形

图10 最小电机最大逆变器20Hz的电压、电流转速、转矩波形

图11 最小电机最大逆变器50Hz的电压、电流转速、转矩波形

4.2 仿真结果及分析

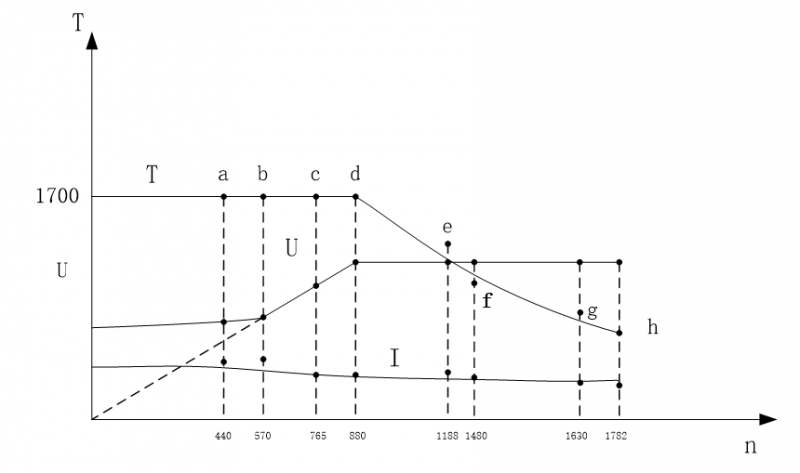

将MATLAB仿真结果进行汇总(包括所有工作点),将电动机在两种不同的控制方法下,各自8个工作点的转速、转矩、电压、电流绘制在两张图,如图12和图13所示,并对其进行分析,仿真结果可以为变流器的参数选择提供参考。

由图12可知,最大电机最小逆变器控制时,机车在恒力矩启动阶段基本符合Us∝fs(低频![]() )、Es∝fs、T =const(fsl =const)、Tmax =const、Is=const的控制要求,机车工作状况良好;在恒功率阶段采用最大电机最小逆变器控制策略,基本符合Us =const;T∝1 / fs;Tmax∝1/fs2;Is =const的控制要求。

)、Es∝fs、T =const(fsl =const)、Tmax =const、Is=const的控制要求,机车工作状况良好;在恒功率阶段采用最大电机最小逆变器控制策略,基本符合Us =const;T∝1 / fs;Tmax∝1/fs2;Is =const的控制要求。

根据图12可以看到在nA到nmax的范围内,随着频率的增加,输出到牵引电机的电压保持不变,此时最大转矩Tm在速度达到时,以Tmax∝1/fs2的规律增加。而速度低于nmax的各点,牵引电机能够发出比恒功率要求大得多的转矩。此种方案缺点在于牵引电机的转矩在该速度范围内不能够充分利用。此方案的优点在于从最低转速到基速nA,电压与频率成正比变化,当速度达到nA时功率达到额定功率进入恒功率区工作。此后的输出电压保持恒定,同时牵引变流器在全部范围内保持电流基本不变。这对变流器的设计,是非常有利的。

图12 最大电机最小逆变器方案机车工况分析图

由图13可知,最小电机最大逆变器控制时,机车在恒力矩启动阶段基本符合Us∝fs((低频![]() )、Es∝fs、T =const(fsl =const)、Tmax =const、Is=const的控制要求,机车工作状况良好;在恒功率阶段采用最小电机最大逆变器控制方案时,基本符合

)、Es∝fs、T =const(fsl =const)、Tmax =const、Is=const的控制要求,机车工作状况良好;在恒功率阶段采用最小电机最大逆变器控制方案时,基本符合![]() 的控制要求。在速度从nA到nmax的范围内,随着频率的增加,牵引电机工作于磁场削弱状态,牵引电机的最大转矩Tmax随速度的平方下降。牵引电机电流当速度达到nA开始降低。对于牵引变流器来说,仅在nA这个速度点上处于最佳利用状态。同时由于进入恒功率区工作,此时的输出电压不能保持恒定不变,而需要继续提高。该值提高的范围取决于恒功率区的范围,恒功区范围越大,电压需要提高的就越多。基于该特性,变流器的设计标准按照启动时的最大电流Imax和相应于最高速度的电压Umax进行。该方案的缺点在于变流器的费用相对较高,而且变流器的利用率很差。但对于电动机来说,在全速范围内,均能够充分发挥其性能。

的控制要求。在速度从nA到nmax的范围内,随着频率的增加,牵引电机工作于磁场削弱状态,牵引电机的最大转矩Tmax随速度的平方下降。牵引电机电流当速度达到nA开始降低。对于牵引变流器来说,仅在nA这个速度点上处于最佳利用状态。同时由于进入恒功率区工作,此时的输出电压不能保持恒定不变,而需要继续提高。该值提高的范围取决于恒功率区的范围,恒功区范围越大,电压需要提高的就越多。基于该特性,变流器的设计标准按照启动时的最大电流Imax和相应于最高速度的电压Umax进行。该方案的缺点在于变流器的费用相对较高,而且变流器的利用率很差。但对于电动机来说,在全速范围内,均能够充分发挥其性能。

图13 最小电机最大逆变器方案机车工况分析图

5 结论

通过对最大电机最小逆变器以及最小电机最大逆变器两种方案的仿真分析可以看出,针对于实际的应用条件,对牵引变流器和牵引电机容量匹配影响很大的因素即为恒功率区的宽度。因此对于特定系统选择合适的恒功率区宽度对于系统设计的优化,尤其降低系统的设计成本,提高系统的经济性是即为重要的。目前,对于高速铁路的牵引传动系统而言建议在选择恒功率区范围时,尽量将拐点处后移,虽然会导致列车在低速时的起动性能,但是也在系统允许的转矩范围内,满足列车的起动要求,而系统的质量缺不会增加。在设计过程中会考虑以大功率电动机小功率逆变器方案为基础对系统进行优化。

参考文献:

[1]翟士述.高速动车组永磁同步电机牵引控制仿真研究[J]. 仪器仪表用户,2020,27(03):7-10.

[2]贺寨,张球红,杨文昭,刘业平.格鲁吉亚动车组牵引电传动系统设计[J]. 机车电传动,2018(04):19-23.

[3]邹档兵.CRH系列动车组牵引变流器主电路分析[J]. 铁道机车车辆,2017,37(02):42-46.

[4]吴昊. 城市轨道列车电力牵引系统设计及仿真[D]. 西南交通大学,2015.

[5]张琳,刘琪.交流传动机车变流器与电动机容量匹配方式研究[J]. 中国科技信息,2007(18):90+92.

[6]丁荣军.交流传动机车牵引特性曲线与变流器—牵引电机系统的匹配[J]. 机车电传动,1999(06):14-16.

共0条 [查看全部] 网友评论