关键词:FANUC机器人;自动冲铆技术;系统硬件;工艺参数;铆接质量

Abstract: Automatic punching and riveting technology is the main connection technology of BIW steel and aluminum body manufacturing. For the first time, FANUC robot is used for automatic punching and riveting technology of front cover inner plate in Hangzhou Ford factory. This paper mainly introduces the application of FANUC riveting robot system in the front cover inner panel of car body, and expounds the hardware structure, program framework, safety and program principle of FANUC riveting robot control system, riveting process parameters, advantages and disadvantages of riveting system, etc. Using FANUC riveting robot to rivet the inner panel of the front cover of the car body improves the riveting quality, working efficiency and stability.

Key words: FANUC Robot; SPR; System hardware; Process parameter; Riveting Quality

1. 引言

汽车车身目前的连接工艺主要有:(1)焊接,即通过高温融化母材形成新的接头形式;(2)粘接,即通过在板材间添加粘接剂等方式,达到板材连接的目的;(3)铆接技术,即通过对母材钻孔固定铆钉或母材自身通过凹凸模冲压铆接到一起,常用主要包括压铆,铆钉连接和螺栓连接。

目前,电阻点焊[1]是连接钢板车身结构的主要方式,但随着轻型材料在车身制造中的应用,铝合金材料对于汽车轻量化有着非常积极的意义,也成为了汽车新材料的发展方向。目前车身铝板的连接技术有铝点焊[2]、激光焊接[3]、CMT(冷金属过度弧焊)、Adhesive[4](胶接)、SPR(自冲铆接)等。

福特杭州工厂前盖内板使用的是SPR工艺,该工艺是通过伺服电机提供动力将铆钉直接压入待铆接板材,待铆接板材在铆钉的压力作用下与铆钉发生塑性变形,成形后充盈于铆模之中,从而形成稳定连接的一种全新的板材连接技术[1]。

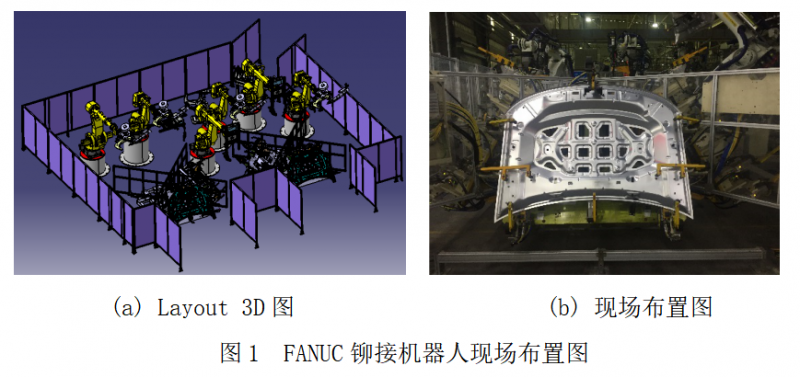

杭州福特工厂前盖内板生产区域共使用6台FANUC机器人,5把HENROB公司生产的自冲铆枪,共生产两种车型,可满足30JPH生产需求,Layout及现场布置如图1所示。

2. FANUC机器人铆接系统硬件构成

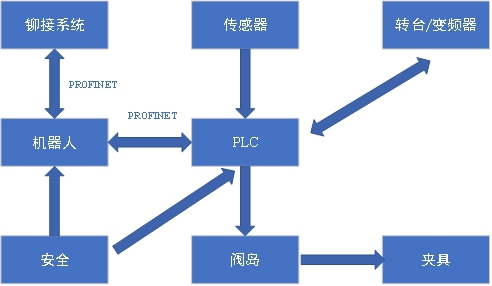

FANUC机器人铆接系统主要由铆接机器人、PLC、铆接系统、气单元模块、控制夹具气缸动作的阀岛、检测气缸到位及检测零件在位的传感器和安全控制系统等组成。系统硬件构成如图2所示。

图2 系统硬件构成图

FANUC机器人铆接系统主要构成参考如下:

(1)FANUC机器人

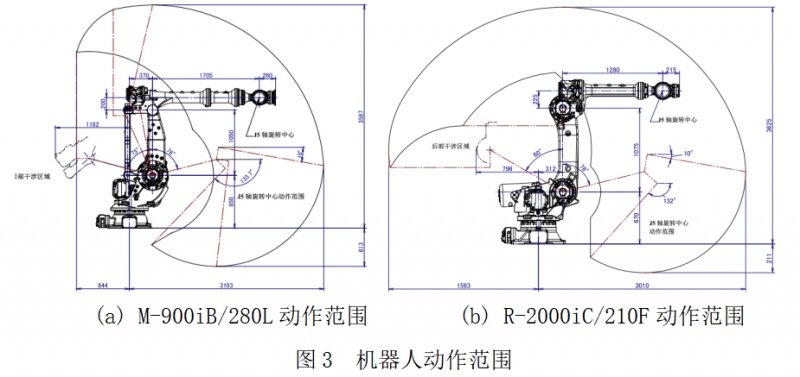

此工作站共使用FANUC M-900iB/280L型号机器人1台和R-2000iC/210F型号机器人5台。M-900iB/280L搬运机器人工作半径达到3103mm,如图3所示,腕部负载280KG,重复定位精度士为0.3mm。R-2000iC/210F铆接机器人工作半径达到3010mm,如图3所示,腕部负载210kG,重复定位精度为士0.2mm,保证了铆接位置的精准控制。

(2)PLC

此铆接系统工作站使用的PLC是西门子S7-300系列,CPU为319F-3PN/DP,该PLC能够很好地与HMI人机界面进行数据交换,并且可满足大中型规模的控制要求[5]。

PLC与机器人之间采用PROFINET的通讯方式进行信号交互,实现PLC对机器人的控制。机器人与铆接控制柜之间采用PROFINET的通信方式进行数据交换,信号交互,实现机器人对铆接设备的控制。PLC通过读取外部信号状态进行逻辑处理,驱动电磁阀等动作,控制夹具动作液、转台转动、控制铆接机器人自动运行。将夹具、机器人、转台、铆枪等设备协调动作,有序完成自动铆接工作任务。

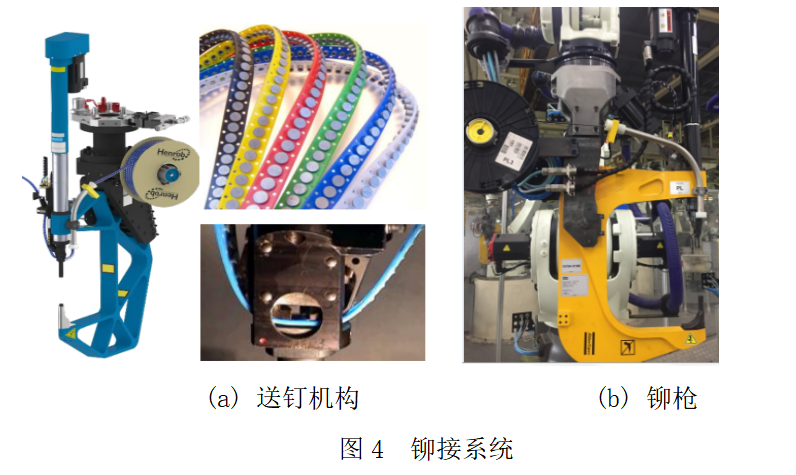

(3)铆接系统

铆接系统由铆枪、铆接控制柜及送钉系统组成,铆枪主要是靠伺服电机提供动力,铆鼻、铆杆作用在铆钉和板材上,使上下板材牢固连接在一起。铆钉供给方式也是非常关键的一个环节,常见的供钉方式有棘轮机构送钉、吹送式供钉和弹匣式供钉等。杭州工厂使用的HENROB铆枪采用棘轮送钉方式,如图4所示。铆接系统整体较为稳定,发生的故障大部分与送钉系统有关,主要有卡钉、检测不到铆钉、双铆、铆鼻开关错误等。

(4)安全系统

本铆接工作站的安全系统[6]主要由区域扫描仪、安全门组成。SICK品牌区域扫描仪可以检测扫描范围为![]() ,具有最大至2m-3m的保护半径,当区域扫描仪被触发时候,机器人会立即停止动作,同时控制夹具的电磁阀等也会断电。当关上安全门时,机器人才可以动作,打开安全门时,机器人不允许动作,确保安全。

,具有最大至2m-3m的保护半径,当区域扫描仪被触发时候,机器人会立即停止动作,同时控制夹具的电磁阀等也会断电。当关上安全门时,机器人才可以动作,打开安全门时,机器人不允许动作,确保安全。

3. 铆接机器人铆接系统PLC程序框图

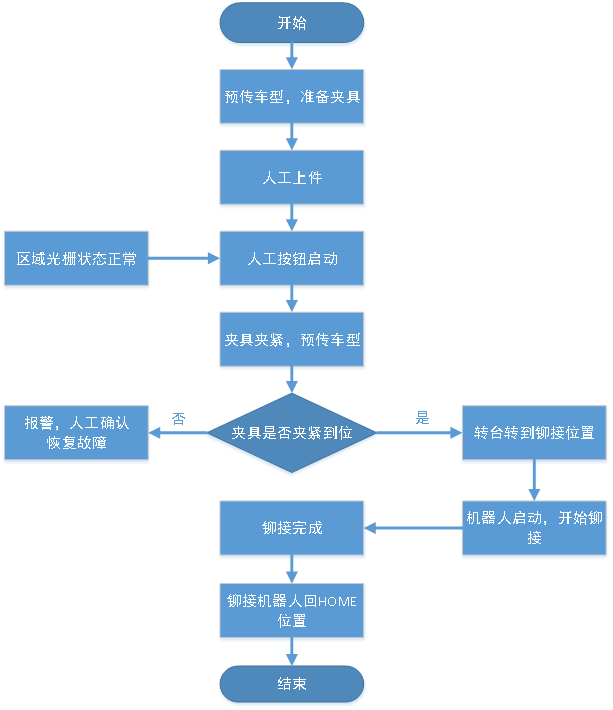

FANUC铆接机器人铆接系统是一个较为复杂的系统,机器人与其他设备之间需相互配合,完成铆接任务且互相不干涉,以R1铆接机器人为例,其PLC程序框图如图5所示。

机器人与PLC是两个控制单元,必须进行数据交互才能完成整个铆接动作[7],PLC在检测到上件台上件完成后,夹具夹紧,并预传车型,且确定夹具是否夹紧到位,否则,手动检查气缸等信号是否到位及信号线是否接触良好,夹具到位后转毂抓到铆接位,PLC传递给机器人相应的信号,机器人在收到信号后开始冲铆,铆接完成后,回到HOME位,同时传递给PLC铆接完成信号。

图5 PLC程序框图

4. 铆接机器人安全及程序原理

现场使用FANUC M-900iB/280L型号机器人1台,R-2000iC/210F型号机器人5台。

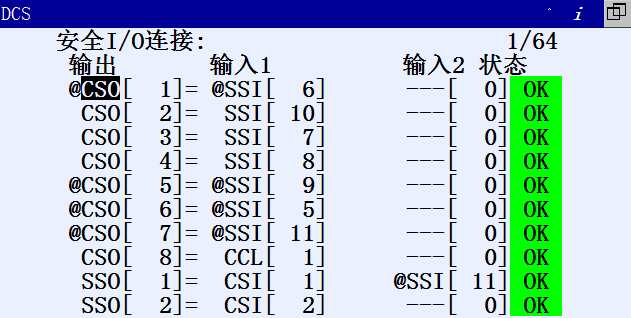

FANUC机器人安全是采用Profi-safe总线配置,通过安全总线,替代现场安全继电器,Profi-safe是一个可以读取以及配置安全信号的功能,其最多可以支持64个安全I/O,支持如(AND,OR,NOT)的逻辑运算功能,如图6所示,其中CSI为PLC输入到机器人,SSO【1】-SSO【3】分别是减速停止,安全门,急停。

图6 FANUC 安全I/O

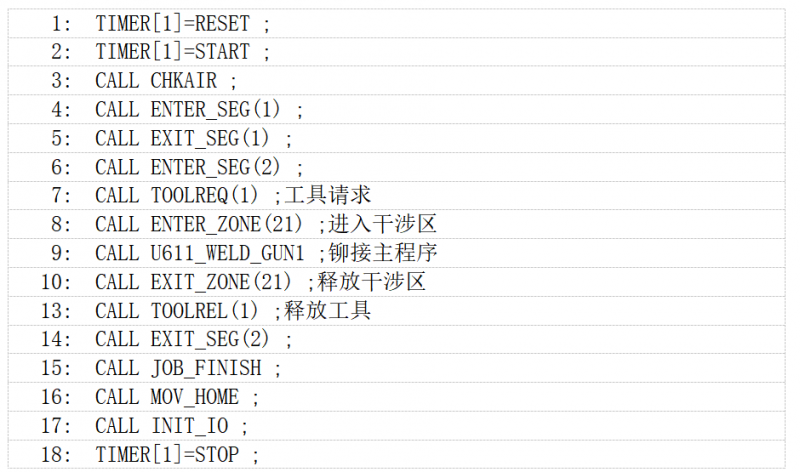

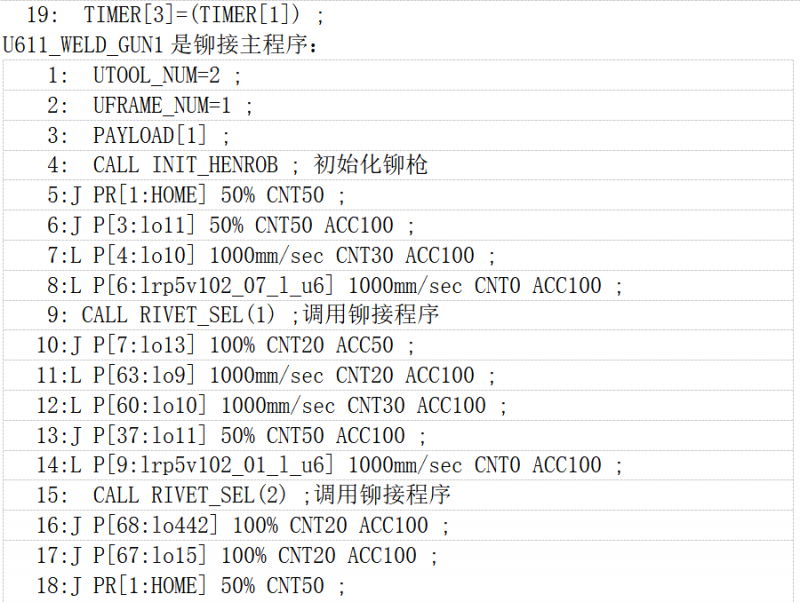

FANUC机器人可以通过RSR方式和PNS方式启动,杭州福特现场采用的是PNS的启动方式,该方式最多可以选择255个程序,PNS程序号码通过PNS1~8输入信号来指定。现场生产两种车型,分别使用PNS0011和PNS0021,如下是PNS0011的程序:

|

|

|

|

5. 铆接工艺参数

福特现场经过多次实验,010R1铆接机器人9个铆点速度如附表所示,可以获得理想的铆接质量。

铆接速度是铆接过程中最为重要的因子,文献[8]指出,铆接速度对铆接质量的影响主要体现在应变速率对断裂应力和材料加工硬化的影响上,铆接速度过大,会导致塑性变形困难,甚至直接刺穿下层板材。

6. FANUC机器人铆接效果

FANUC铆接机器人铆接系统应用于杭州福特前盖内板铆接,自动铆接系统在实际应用上有着明显的优点,提高了工作效率,机器人最大速度可达250mm/s,铆接速度最大可达200mm/s。在前盖内板铆接参数中,经过反复调试,充分考虑铆接效率和铆接质量因素,采用100mm/s-120mm/s的铆接速度。使用铆焊机器人铆接,铆接点强度很高,寿命长,工序完成迅速,可满足大批量生产需求,工作效率稳定,且环境友好清洁,无烟、火花等产生,与人工铆接相比,有效避免了因人员技能水平等因素造成的焊接质量、生产效率问题。

当然,机器人铆接应用仍有一些不足的地方,铆接零件仍然会有一些缺陷,例如边缘铆接等,后期需要进一步优化工艺达到更高的质量要求,提升铆接精度。

7. 总结

FANUC铆接机器人系统由FANUC M-900iB/280L及R-2000iC/210F机器人、HENROB铆接系统、西门子S7300 319F-3PN/DP PLC、安全系统及其他附属设备组成,采用PROFINET的通讯方式集成的铆接机器人系统具有性能稳定、安全可靠、铆接质量好、工作效率高、环境友好清洁等特点。该系统在杭州福特白车身前盖内板铆接上的首次使用便取得了良好效果,为推动后续铆接自动化在汽车白车身生产线的应用打下坚实的基础。

参考文献:

[1]. 吴小丹, 王敏, 孔谅,等. 自冲铆接技术研究现状及应用前景[J]. 电焊机, 2016, 046(004):31-36.

[2]. 高菁菁, 李钊文, 范林,等. 汽车车身上铝点焊的研究及应用[J]. 汽车工程师, 2018, 000(004):15-17.

[3]. 段东磊. 全自动激光拼焊生产线在汽车制造中的应用[J]. 金属加工:热加工, 2016, 000(004):28-30.

[4]. 于跃. 白车身胶接的失效分析及解决措施[J]. 汽车工艺师, 2019.

[5]. 左金林, 罗时俊. 浅析S7-300PLC系统时钟在汽车制造之冲压生产中的应用[J]. 汽车实用技术, 2016(03):182-184.

[6]. 倪宝, 吕家友. FANUC弧焊机器人在车架焊接上的应用[J]. 国内外机电一体化技术, 2015(01):50-53.

[7]. 曹玉波, 马维强. 机器人冲铆自动控制系统设计[J]. 吉林化工学院学报, 2016, 033(009):37-40.

[8]. Xu L, Cui A, Yang Q. Influence of Punch Velocity and Strength Matching on the Quality of SPR with Half-hollow Rivet based Numerical Simulation[J]. Applied Mechanics and Materials.

作者简介:

刘双耀(1989-),男,硕士研究生,中级工程师,主要从事汽车白车身先进制造设备及技术的应用与研究,Email:liusy@zju.edu.cn.

共0条 [查看全部] 网友评论