关键词:船舶制造;多工位协同;元胞网络;约束条件

Abstract: At present, in the stage operation of ship manufacturing, the work slows down due to the inconsistent progress of each processing station. In this paper, taking the ship section building as an example, the process of ship section manufacturing is analyzed, and a method of building a multi-station model by two-dimensional cellular network is proposed. Two kinds of cells, station and buffer, are used to adjust the production rhythm. Further, three constraints, station selection, station sequencing and task triggering, are used to realize the cooperation between multi-stations, and finally to reduce work stoppage and shorten production period.

Key Words: Ship manufacturing; Multi-station collaboration; Cellular network; Constraints

1 引言

在现有生产模式下,船舶生产制造按照分段作业下达生产计划。钢料加工车间计划无法为每个工位提供每日作业计划,“切割——加工”工位间的物料加工步调及节奏难以达到一致,导致生产过程中停工/怠工频繁,常常造成组立工位生产计划的延迟[1-2]。实际过程中,为降低“切割——加工”工位对组立工位生产进度的影响,通常采用增加“切割——加工”工位中间产品的缓冲量的方法来降低影响。

为了解决分段车间内工位之间的信息不对称、节奏不一致等问题,在实现车间生产过程中工位信息、设备信息、物料信息、环境信息、班组信息等“感知——组网——传输”基础上,开展分段车间内工位之间的数字化多工位协同技术研究,实现分段车间内多工位之间的协同制造,减少怠工现象,增加计划执行准确性,提高生产效率[3-6]。

本文首先从生产计划、工艺流程两个方面介绍船舶制造。以工艺流程来划分生产中的各个工位,提出以二维元胞网络建立多工位模型的方法。进一步模型演化,以工位选择、工位排序、任务触发三个约束条件来实现各个工位的协同生产,以缩短生产周期、提高生产效率。

2 船舶制造流程

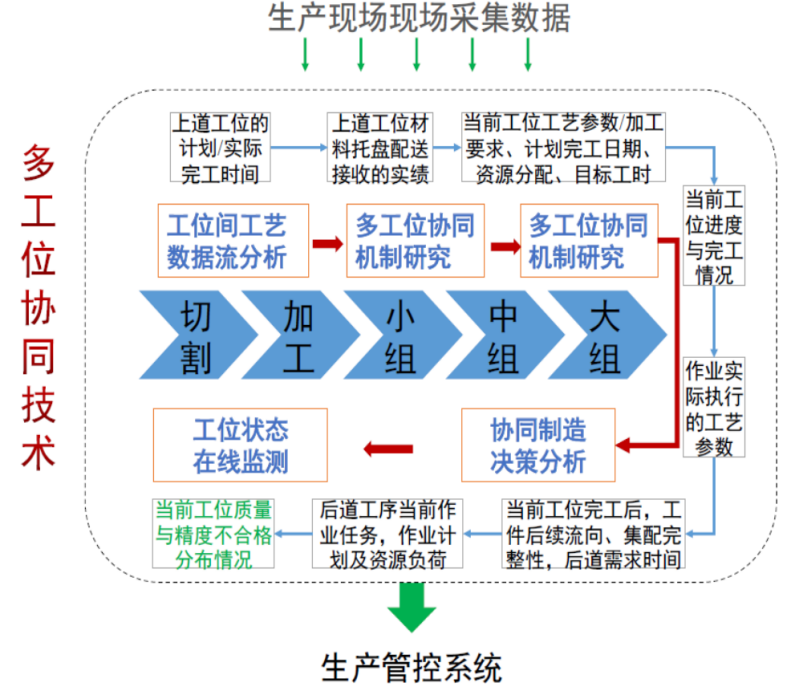

如图1所示,船舶制造流程可按照生产计划、制造工序流程等方面来管理。生产计划分上道工位的计划/完工时间、当前工位工作计划完工日期、当前工位进度与完工情况、后道工序当前作业任务、工位质量与精度不合格分布情况等流程来进行管理。船舶制造是分段建造再组合的生产流程,从钢板材的切割加工开始,再到小件焊接组合(小组)、小分段焊接组合(中组),最后大分段焊接组合(大组)完成船体。

要实现多工位的协同控制,需要采集生产现场数据将各个工位的数据及时反馈到生产管理系统,还需统筹设备信息、物料信息、环境信息和班组信息,最终实现系统化、数字化的高效生产。

图1 船舶制造流程图

3 多工位网络模型建立

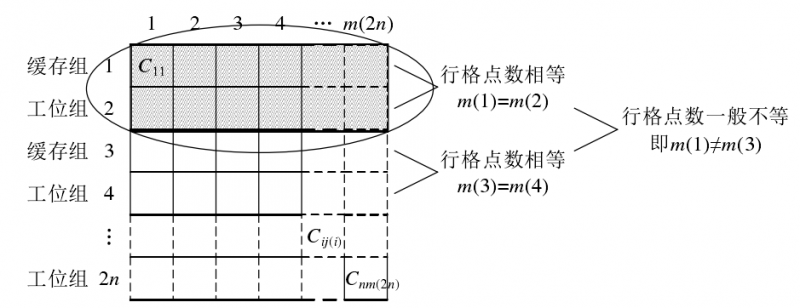

模型以船舶分段建造的切割、加工、小组、中组、大组的制造过程为研究对象,如图2所示,将该区域设定成一个二维网格系统,各个大小均匀的网格可视为各个加工工位或是缓存元胞。由于实际各个区域大小不一,因而网格只代表个体,不代表大小。工位即产品当前加工区域,缓存即待加工产品暂存区域,某一时刻一个工位只加工一个部件,其余待加工部件缓存区排队。船舶大型装备的缓存空间不可忽略,缓存组与工位组一一对应。图2中,同一偶数行表示加工性质相同的工位组,且同组之间元胞加工效率不同。例如切割、打磨、焊接,依据不同的加工性质划分为3个工位组,不同焊接工人效率存在差异。偶数行工位元胞向上逐一对应缓存元胞。各工位组中的工位数目m只与工位组号n有关,一般不等,反映到二维网格系统一般为阶梯状。在各网格中移动的粒子即表示生产过程中的工件。

图2 生产调度模型网格图

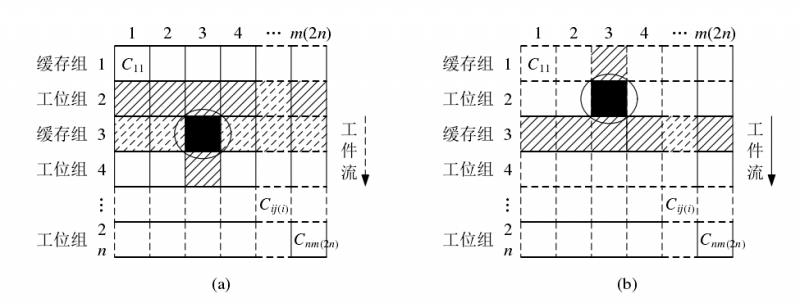

模型包含工位和缓存两类元胞,对应的元胞领域有所差异。按照工件流的方向,缓存元胞下一时刻的状态与其上游工位组所有工位元胞当前时刻的状态、该缓存元胞所在的缓存组所有缓存元胞当前时刻的状态以及该缓存元胞对应的工位元胞状态这3个部分有关。如图3(a)所示,黑色元胞C33为缓存元胞,下一时刻的状态只与图中当前时刻阴影部分元胞状态有关。工位元胞下一时刻的状态与其对应的缓存元胞当前时刻的状态、该工位元胞本身当前时刻的状态以及下游缓存组所有缓存元胞当前时刻的状态这3个部分有关。如图3(b)所示,黑色元胞C23为工位元胞,下一时刻的状态只与图中当前时刻阴影部分元胞状态有关。

图3 生产调度元胞模型邻域图

4 多工位网络模型演化

船舶分段制造的生产调度目标为:(1)总加工时间短;(2)各工位负荷率高;(3)同工位组负荷平衡。依据调度目标归纳出本模型的演化规则,如附表中所示。

附表 生产调度模型演化规则

|

规则 |

目标 |

|

工位选择 |

决定工件粒子下一道工序确切的工位 |

|

工件排序 |

更新缓存元胞中工件粒子的排列顺序 |

|

任务触发 |

工位元胞的加工任务状态更新 |

4.1 工位选择

工位选择的规则:当某一工件到达时,首先需要判断下个目标工位组中工位的闲、忙或故障状态。随后,依据处于相同状态的工位数量,优先选择加工效率高也就是数值大的工位,或是可以最早完成本工序的工位,选择最小的值相对应的工位。然后,判断工件是否能在时间、空间上被其目标缓存元胞和目标工位元胞所容纳,当满足约束条件时工件进入工位,否则,工件暂时进入到后备缓存区,等前进一个时步再调度时进行重新判断。

4.2 工件排序

当工件选择的目标工位状态为忙碌时,工件进入其对应的缓存元胞,这时工件排序规则被激活。工件排序规则结合FCFS(First-Come First-Service,先来先服务)原则以及工件的加工优先级来确定加工顺序。首先,等待的工件根据到达时刻进行排序,值越小越靠前;然后从工件队末依次往前两两比较优先级的大小,如果后一工件的大于前一工件的值,则两者互换位置并更新队列序号,直至前一工件的不小于后一工件的为止。输出队列的顺序,同时更新缓存元胞及队列中工件粒子的状态属性值。

4.3 任务触发

激活任务触发规则需要满足:(1)目标工位元胞处于空闲状态;(2)待加工粒子位于队列的首位。同时满足以上两个条件时,工件进入目标工位,更新目标工位状态,缓存元胞队列长度,且队列中所有等待的工件粒子队列序号相应减1。产生加工开始时间并更新,加工完成后安排工件离开并更新工位元胞状态,最后返回总控程序。

5 结论

本文以船舶分段的切割、加工、小组、中组、大组建造流程为例,采用二维网格系统来建立多工位模型,将工位任务阶梯化。进一步提出工位组和缓存组两类元胞,将两者一一对应以调整生产节奏,以缓存空间来预防设备损坏或者物料供应问题造成的误工。以工位选择、工位排序、任务触发三个约束条件来实现多工位协同,高效有序地利用各个生产工位,最终减少停工怠工,缩短生产周期。

参考文献:

[1] 刘尧,郁宇,刘胜.船舶协同设计中关键技术[J].山东工业技术,2018(08):27.

[2] 苏翔,梁艳霞,王志英.船舶设计制造工程变更传播的信息协同评估模型[J].制造业自动化,2017,39(05):130-135+150.

[3] 王亚良,钱其晶,曹海涛,金寿松.基于动态差分元胞多目标遗传算法的混合作业车间布局改善与优化[J].中国机械工程,2018,29(14):1751-1757.

[4] 邵艳.船舶协同设计关键技术探讨[J].科技与创新,2016(18):143.

[5] 张倩,单忠德,吴乐,王绍宗,田媛.船舶分段多工位协同制造系统数学模型研究及应用[J].机械工程学报,2020.

[6] 李爱平,于海斌,傅翔,范国良.基于NSGA-Ⅱ的生产线缓存与设备布局协同优化[J].同济大学学报(自然科学版),2016,44(12):1902-1909.

共0条 [查看全部] 网友评论