关键字:生产线;指令表;生产工艺

Abstract:This paper provides a complex production line control scheme. According to the combination of instructions, the processing technology of the production line can be quickly switched and adjusted. The field engineer or customer can quickly modify the process flow and each action step to meet the process requirements of the field assembly line.

Key words:production line; instruction list; Production process

1 方案综述

根据现场调试经验,生产线控制一般都比较复杂,控制点非常多,各动作之间的衔接关系非常复杂而且多变,同时生产线的生产节拍也是客户提出的重要指标之一。

之前生产线的控制策略一般都是PLC工程师到现场根据生产工艺无数次调整PLC加工程序,用以满足生产线工艺要求,直到调试基本完毕达到试生产为止。往往PLC工程师需要在现场耗费大量的时间和精力用以调试生产线生产工艺,到后期维护也是如此,如用户提出新的工艺要求PLC工程师仍然需要奔赴现场调整PLC加工程序。

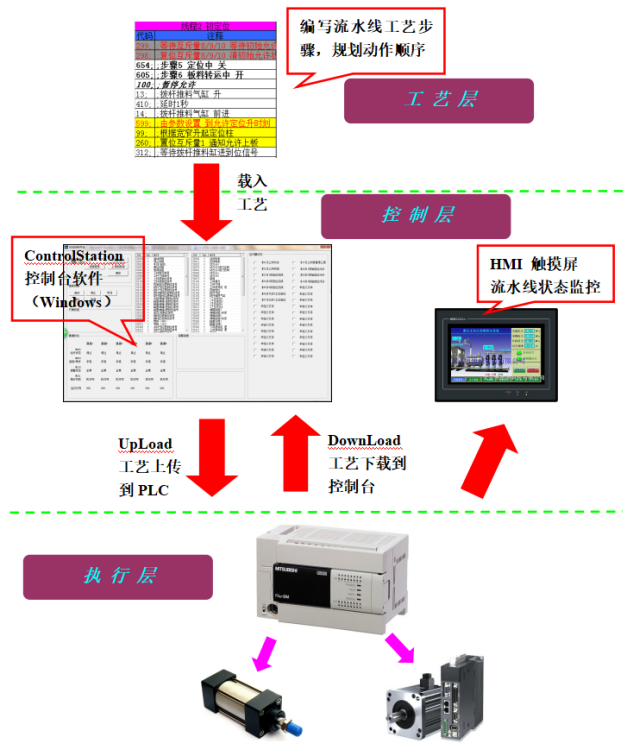

系统总体方案示意图如图1所示。

图1 系统总体方案示意图

2 指令系统

编写工艺流程时候需按照系统约定的指令表顺序填写,指令包括:输入到位指令、输出控制指令(置位输出、复位输出)、延时等待、互斥量置位、互斥量复位、等待互斥量等。

2.1 输入到位指令

用300~399分别表示等待输入信号到位指令,如333表示等待出料气缸上升到位检测信号。

2.2 输出控制指令

输出控制指令主要是指的开关量控制,ON/OFF,1~99表示输出高电平控制,101~199表示输出低电平控制。例如:9表示拨杆气缸伸出,109表示拨杆气缸缩回动作。

2.3 其他指令

延时指令:400~599,如450表示延时5秒,590表示延时19秒。

工艺不走指令:600~619,步骤1~20开启;650~669,步骤1~20关闭。

允许暂停指令:100,生产线运行中点击“暂停”按钮,生产线不会马上停止所有动作,而是执行到100指令才暂停。

3 工艺文件结构

工艺文件有固定的文件格式和固定的存放位置,系统最多能够存放10套工艺文件,存放路径是“控制台软件路径(ControlStation)\Prog-aa\”,aa为01~10。另外在每个工艺文件目录下又可编写最多6个并行子工艺文件,这些子工艺文件是并行执行的,也就是说生产线开启后6个子工艺文件将同时启动,各子工艺中顺序执行动作。

各子工艺虽然是相对独立的,但相互之间有互动,比如等待互斥信号,这些互斥信号编写将根据流水线的具体工艺决定如何编写。

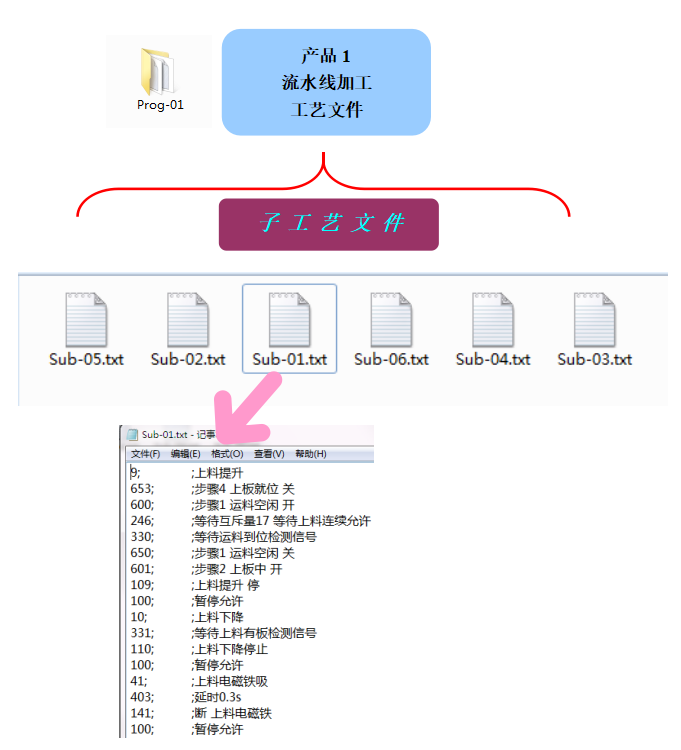

工艺文件结构示意图如图2所示。

图2 工艺文件结构示意图

4 控制台功能说明

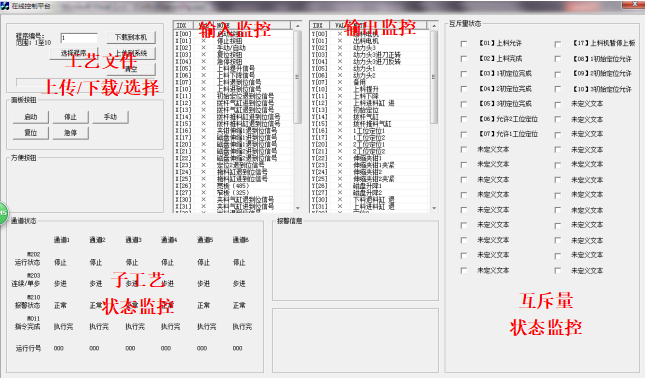

本方案为客户提供一个基于PC的操作界面作为控制台,控制台软件界面如图3所示,此控制台主要有如下功能区域划分:

(1)工艺选择区域;

(2)虚拟控制面板;

(3)工艺状态监控区域;

(4)输入输出监控区域;

(5)报警提示区域;

(6)互斥量状态监控区域。

客户操作步骤主要是:

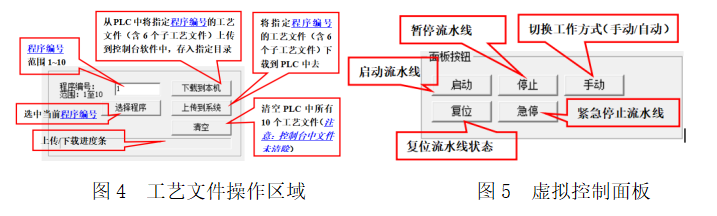

(1)在“工艺选择区域”选择已经编写的工艺文件,工艺文件操作区域如图4所示;

(2)在“虚拟控制面板”点击启动按钮让流水线按照工艺自动生产动作,虚拟控制面板如图5所示;

(3)运行过程中通过“工艺状态监控区域”实时查看运行状况,在“输入输出监控区域”实时查看IO通断情况,在“报警提示区域”实时查看流水线的报错提示信息。

图3 控制台软件界面

5 结束语

经过长时间摸索探究,本方案将提出一种全新的解决方案,使得生产线控制变得简单易用,现场调试工程师或者哪怕是客户都能够快捷修改工艺流程及各动作步骤,用以满足现场生产线工艺要求。另外如生产线有多工艺要求,比如产品1使用工艺1,产品2使用工艺2,使用生产线控制台软件也方便切换工艺,控制台中最多可存储10套工艺供用户调用。

本方案已经在实际某项目现场应用,得到客户一致好评。

共0条 [查看全部] 网友评论