关键词:下运皮带机 变频驱动 负载平衡 重载启动 多驱控制

Abstract: This paper introduces the technical status of high and low voltage four-quadrant VFD in detail, describes the problems which can be solved and the benefits by using VFD to drive downhill conveyors, makes a horizontal comparison of the mainstream VFDs in the market, and explains the core technologies such as heavy-load starting and multi-drive load balancing in field application. And application cases show the stable and reliable application of high voltage four-quadrant VFD.

Key Words: Downhill conveyor, VFD drive, Load balancing, Heavy-load starting, Multi-drive control

1. 概述

皮带机分为上运皮带机、平动皮带机和下运皮带机。上运皮带机和平动皮带机的工艺特点是重载启动难度较大,停机容易,可以利用重力势能自由停机;一般上运皮带机还装备逆止器,防止皮带机逆向运行。下运皮带机与上运皮带机和平动皮带机不同,下运皮带机的工艺特点重载启动需要克服系统摩擦力,启动运行后,驱动电机的转矩迅速由拖动转矩转换为制动转矩,制动转矩限制由物料的重力势能产生皮带机的加速度、控制皮带机的运行速度;下运皮带机在停机时,驱动系统还需要产生系统的减速度转矩。在没有使用变频器控制系统速度的时候,一般采用带制动的液力耦合器或者盘型闸制动的方式产生系统减速度转矩,到达系统停机的目的,在这个过程中,动能转换为热能消耗掉,若系统停机比较频繁,会造成制动液耦过热或者盘型制动器过热及磨损严重,需要定期检修盘型制动器。当四象限变频器普及后,用户选择使用四象限变频器驱动下运皮带机,使下运皮带机在整个调速范围内,始终有拖动或者制动动力并受到变频器的控制。

四象限变频器在下运皮带机上的应用,解决了以下几方面的问题:

1、 重载软启动:变频器可以直接驱动电机全载软启动,并且无需机械的液力耦合器、CST(Controlled start transmission可控启动传输装置,简写为CST)等设备,启动过程对电网和电机、皮带机均无冲击。

2、 全程受控:皮带机在整个运行过程中受控,尤其在减速停机过程中受控,皮带机滚筒不会飞车,受控的加减速可以最大限度的减少皮带打滑,安全可靠。

3、 节能增效:皮带机上的物料在下运过程中,机械能通过电机转换为电能,电能通过变频器回馈到电网,节能增效,减少液力耦合器的传动损失,减少盘型闸的维护工作量和费用。

4、 多驱动的负载平衡:工频运行的多驱皮带机,多电机的出力平衡基本靠电机的转差特性自动平衡;使用变频器后,通过变频器控制多电机达到出力平衡的效果。

5、 低速验带:使用变频器驱动后,可以驱动空载皮带长期低速运行,达到低速验带的工艺要求。

6、 提高自动化水平:工频直接运行的皮带机,多条皮带机启动必须按顺序启动,下游皮带启动完成后,依次顺序启动上游皮带;使用变频器驱动后,可以在下游皮带启动尚未到达额定带速前就启动上游皮带,减少皮带启动时间,提高生产效率,减少能量损耗。

7、 降速运行:当现场需要运输的散料量少的时候,可以降速运行,减少机械设备的磨损,增加皮带机的使用寿命,延长机械设备的检修周期。

2. 系统方案及对比

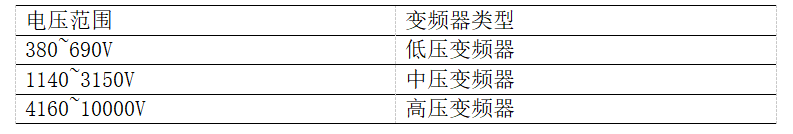

目前市场上主流的四象限变频器,按电压划分,可划分为高、中、低压变频器三类。这种划分方式,每个国家和地区都有不同的分法,在我国一般按表1的电压范围划分。

表1,变频器类型

在实际应用中,因为3150V不是中国常用的标准电压,并且3150V的3电平变频器售价昂贵,实际在皮带机上使用3150V的变频器很少;1140V电压主要是在煤矿井下使用较多,但实际应用于皮带机传动的变频器并不多;市场上皮带机变频驱动主要使用的是低压变频器和高压变频器,所以本文着重论述低压变频器和高压变频器在下运皮带机上的应用。

2.1低压四象限变频器

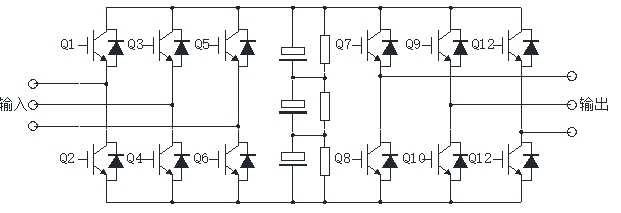

低压四象限变频器,主要分成两大类,第一类是从采用IGBT整流和IGBT逆变的称为AFE整流的四象限变频器,如图1所示的AFE整流的四象限变频器;第二类是采用二极管整流,IGBT有源逆变的四象限变频器,如图2所示的四象限变频器。

图1 AFE整流的四象限低压变频器

第一类AFE整流的四象限低压变频器,整流部分的Q1-Q6有两种工作状态:①上电后,IGBT没有触发,整流器部分的IGBT使用反并联二极管进行整流;②在IGBT触发后,IGBT和反并联二极管同时工作,使输入端的电流和电压同频同相或者同频反向,同频同相时,能量由电网流入变频器;同频反相时,能量由变频器流向电网,完成四象限运行的过程。这种AFE整流的四象限低压变频器,拓扑结构简单,元器件数量少,整流侧无环流,是目前主流的四象限低压变频器的形式。

第二类四象限低压变频器是在普通两象限低压变频器增加回馈单元的方式构成的,拓扑结构复杂,元器件数量多,整流侧容易形成环流,在下运皮带机中应用不多。

图2 二极管整流+回馈单元的四象限变频器

下面所有关于四象限低压变频器的内容,都是基于图1的AFE整流的四象限变频器来说明的。

目前低压变频器直流母线滤波都是采用铝电解电容,根据电网电压的不同,采用2个或者3个串联的方式,达到要求的直流母线耐压要求。电解电容的串联,需要电解电容上并联均压电阻来解决串联电容均压的问题。

低压变频器输出为2电平的SPWM波形,2电平的SPWM波形含有大量的谐波,一般要求电机和变频器之间必须有滤波器,并且距离要短,以减少谐波对电缆和对电机影响,减少对其他电气设备的干扰。变频器输入侧在IGBT封锁的时候,是6脉冲二极管整流,具有较大的谐波和较低的功率因数,在IGBT触发后,具有和输出侧同样的谐波,一般也需要增加滤波器。谐波既会对其他设备产生电磁干扰,同时也会增加电机和电缆的发热、破坏电机和电缆的绝缘。

低压变频器驱动的低压电机,一般的变频器厂家会给出电机的详细技术规格书,要求电机采用变频电机,否则在变频运行过程中电机极容易损坏。

2.2高压四象限变频器

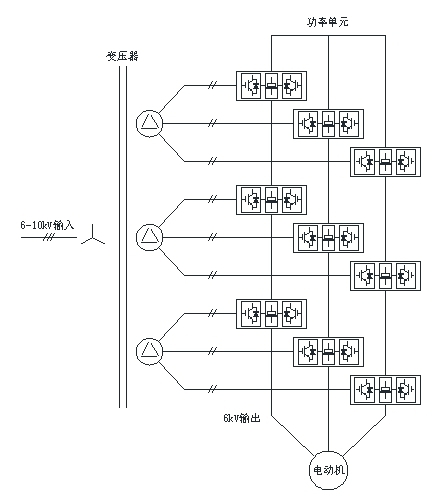

四象限的高压变频器,目前均采用单元串联多电平电压源结构,主要分为两大类,第一类是其他厂商主推的,功率单元采用三相IGBT整流,H桥2电平IGBT逆变的方式;另一类是东芝三菱TMEIC推出的,功率单元采用单相三电平IGBT整流,单相3电平IGBT逆变的方式。下面以6kV输出为例详细论述两种变频器。

2.2.1其他厂商四象限高压变频器

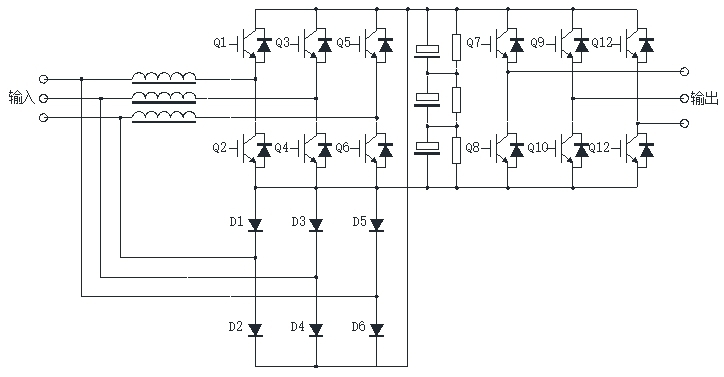

其他厂商6kV输出的四象限高压变频器主回路拓扑结构如图3所示,主要由输入变压器,滤波器和功率单元构成。

图3 其他厂商四象限高压变频器主回路拓扑结构

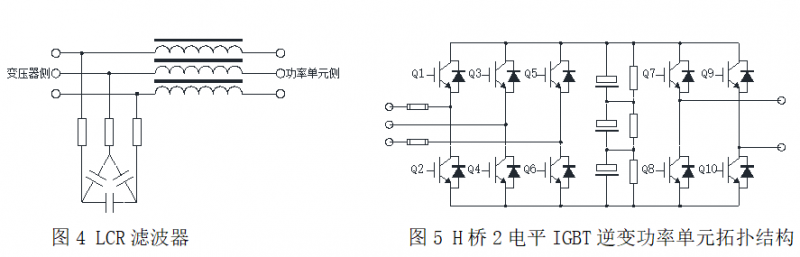

输入变压器具有隔离、降压、移相的作用,把电网的6kV或者10kV的输入电压,降压到二次侧的690V电压,并且通过原边的Y型接法和副边的延边三角形接法,够成二次侧的移相,一般移相角度为每组移相12°,移相组别一般为+24°、+12°、0°、-12°、-24°,或者是以这样规律的其他组别。移相的目的是为了使单元整流时产生的5次、7次等谐波在变压器内被相互抵消,降低电网侧的谐波,并且提高电网侧功率因数。在变压器原边采用增加中间抽头的方式来适应电网电压的波动。在功率单元和变压器之间,是LCR滤波器或者LC滤波器,滤波器的作用是把功率整流侧的SPWM的电压波形和变压器二次侧的正弦波形隔离开,并且为功率单元提供正弦波基准,作为整流锁相使用,滤波器的拓扑结构如图4所示。功率单元为三相IGBT整流,H桥2电平IGBT逆变,功率单元直流支撑采用电解电容三组串联的方式,功率单元的拓扑结构如图5所示。

其他厂商四象限高压变频器的拓扑结构,基本上是仿罗宾康完美无谐波高压变频器的拓扑结构,将三相二极管全桥整流的方式更换为三相IGBT全桥整流的方式,两象限功率单元简单升级为四象限功率单元而来,为了满足单元IGBT整流的阻抗和电压波形检测的要求,增加了LCR滤波器,增大变频器的体积、重量和发热量,降低了系统效率,增加了故障点。

6kV输出的变频器,一般采用每相5单元设计,整台变频器由15个功率单元和15个滤波器组成,变频器输出相电压为11电平,输出线电压为21电平;变频器的功率单元额定输出电压690V,变频器输出相电压690×5=3450V,变频器输出线电压3450×1.732≈6000V。10kV输出的变频器,一般采用每相9单元设计,整台变频器由27个功率单元和27个滤波器组成,变频器输出相电压为19电平,输出线电压为37电平;变频器的功率单元额定输出电压为640V,变频器输出相电压640×9=5760V,变频器输出线电压5760×1.732≈10000V。

控制算法:其他厂商的四象限变频器基本上都是基于V/F控制算法的改良,所以低频特性一般都不好,变频器重载启动困难,在皮带机应用中,会因为皮带机满载而启动困难。对于多驱动系统,多台变频器之间一般采用简单的主从控制,因为变频器采用V/F控制算法,所以输出电流无法区分转矩电流和励磁电流,主从控制都是以电机电流为基准,这样造成整个系统的负载平衡并不是很理想,一般负载不平衡度仅能控制在5%以内。

电网侧功率因数,受到LCR或者LC滤波器影响,并且因为单元的整流是每个单元单独控制的,所以系统在整个运行过程中,功率因数是变化的,不可控的。

2.2.2 TMEIC的四象限高压变频器

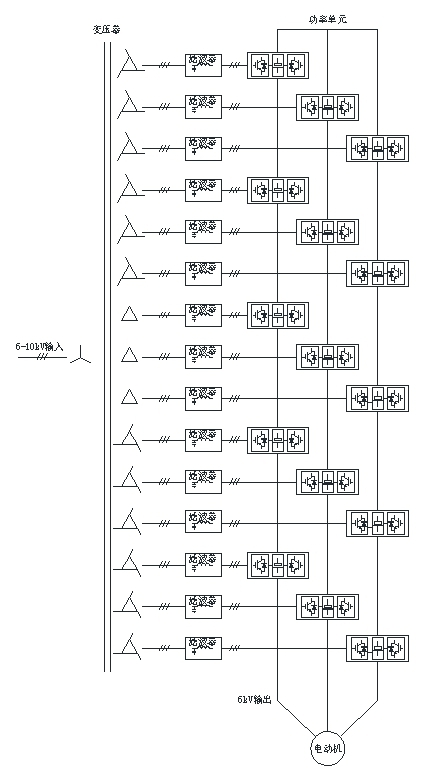

东芝三菱TMEIC的TMdrive-MVe2系列四象限高压变频器的主回路拓扑结构如图6所示,主要由输入变压器和功率单元构成。

图6 东芝三菱TMEIC的四象限高压变频器主回路拓扑结构

输入变压器具有隔离和降压的作用,把电网的6kV或者10kV的输入电压,降压到二次侧的894V电压,变压器的原边为Y型接法,副边为开口三角形接法。变压器原边无需抽头,在电网电压波动的时,设置单元直流母线电压自适应电网电压的波动。

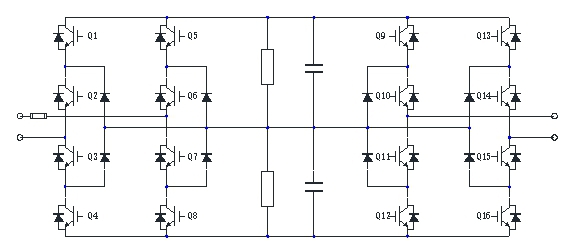

功率单元为单相3电平IGBT整流,单相3电平IGBT逆变,功率单元直流支撑使用自愈式金属薄膜电容,电容额定电压1100V,无需串联就能满足耐压要求,功率单元的拓扑结构如图7所示。

图7 3电平四象限功率单元拓扑结构

6kV输出的四象限变频器,每相3个功率单元,整台变频器由9个功率单元构成,变频器输出相电压为13电平,输出线电压为25电平;变频器功率单元额定输出电压1150V,变频器输出相电压1155×3=3465V,变频器输出线电压3465×1.732≈6000V。10kV输出的四象限变频器,每相5个功率单元,整台变频器由15个功率单元构成,变频器输出相电压为21电平,输出线电压为41电平;变频器功率单元额定输出电压1150V,变频器输出相电压1155×5=5775V,变频器输出线电压5775×1.732≈10000V。

控制算法:TMEIC的TMdrive-MVe2系列四象限高压变频器采用有速度传感器的矢量控制或者无速度传感器的矢量控制。低速特性好,启动转矩大。多驱采用主从控制,主机采用速度控制,从机采用转矩控制,系统以电机转矩电流为基准控制负载平衡,所以负载平衡效果非常好,一般负载不平衡度可以控制在1%以内。

电网侧功率因数现场可设置,可以设置成超前也可以设置成滞后,设置成超前对电网有一定量的无功补偿的能力,这种无功补偿无论变频器处于停机状态还是运行状态都有效,TMdrive-MVe2系列变频器最大的无功补偿能力为变频器容量的80%。

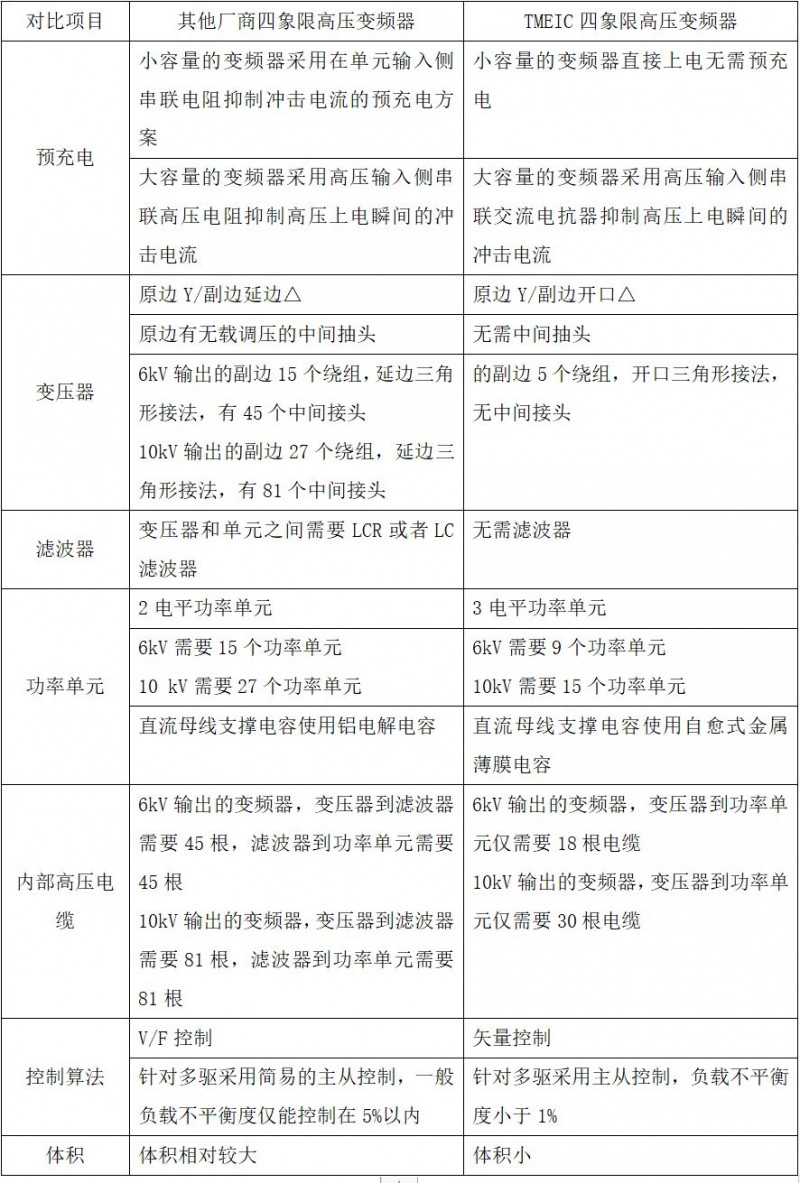

2.2.3两种高压变频器的对比

表2 两种高压变频器的对比

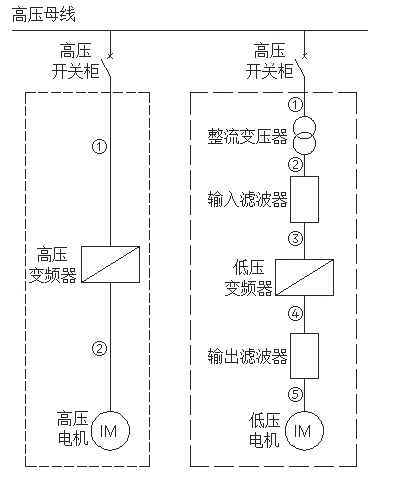

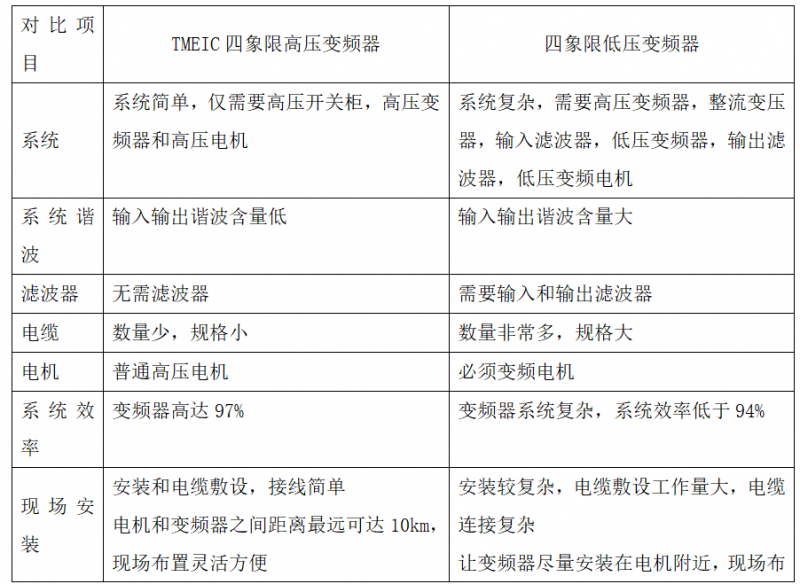

2.3高压变频器和低压变频器在系统方案上的对比

本文以1250kW电机为例,论述四象限高压变频器和四象限低压变频器的区别。四象限高压变频器的系统回路比较简单,四象限低压变频器的系统回路相对复杂,两种方案的系统回路如图8所示。两种方案的对比详见表3。

图8 两种方案系统回路图

高压变频器传动系统,主要设备从高压开关柜下口,只有高压变频器和高压电机,电缆只有①和②两段高压电缆。

低压变频器传动系统,主要设备从高压开关柜下口,有整流变压器,输入滤波器,低压变频器,输出滤波器和低压电机,电缆有①高压电缆,②、③、④和⑤一共四段低压电缆。

本文假设电机的效率为95%,功率因数0.85,高压电机额定电压10kV,低压电机额定电压0.66kV,通过计算如下:

高压电机额定电流:1250÷10÷1.732÷0.85÷95%≈89A

低压电机额定电流:1250÷0.66÷1.732÷0.85÷95%≈1354A

高压变频器因为谐波含量非常小,所以电缆选择时,基本无需考虑谐波的影响,按着预留20%载流量的余量选择,高压电缆选择1根在空气中敷设流量164A的3芯35mm2的钢带铠装型铜导体电缆完全满足要求。低压变频器因为谐波含量比较大,按着谐波电流为30%核算,基波电流+谐波电流的总电流约1354×1.3≈1760A,按着预留20%载流量的余量选择,低压电缆选择9根在空气中敷设载流量819A的单芯400mm2的非铠装型电缆(单相3根并联使用,使用单芯电缆不能使用铠装电缆)才能满足载流量的要求。

高压变频器对电机没有额外的要求,普通的高压电机就能满足变频器驱动的要求;但是低压变频器驱动的电机必须是变频电机,否则电机将会因为谐波的额外发热和dv/dt对电机绝缘的破坏而损坏电机。

表3 高压变频器和低压变频器的方案对比

3. 实际使用情况总结以上TMEIC四象限高压变频器和四象限低压变频器的对比,可以看出高压四象限变频器在下运皮带机使用中,具有明显的技术优势、投资优势和后期维护优势,推荐用户使用四象限高压变频器驱动下运皮带机。

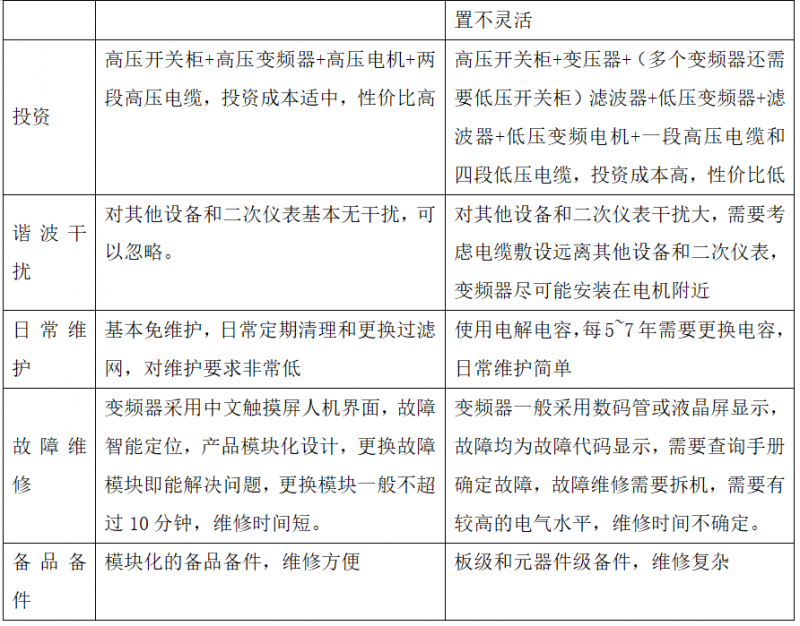

TMEIC的四象限高压变频器在国内多个下运皮带机现场有运行案例,下面以投运时间较长的峨胜水泥下运皮带机变频驱动项目为例说明使用情况。

3.1峨胜水泥项目

峨胜水泥的石灰石下运皮带机带宽1400mm,设计运量1800t/h,带速3.3m/s,长度660m,机尾海拔1071m,机头海拔939m,提升高度-132m,倾角-17.2°,机尾单驱,电机型号YKK560-4,额定功率1000kW,额定电压10kV。

峨胜水泥的石灰石原来采用汽车运输,成本较高,在2012年设计建造了一条下运皮带,使用某品牌的四象限变频器,当年11月份调试投运;在调试阶段,因为变频器输出电流波动,造成皮带机整体抖动,为此反复调试了将近2个月。正式投运后,在日常运行过程中,故障率比较高,到2016年6月份,已经累计损坏超过15个功率单元。用户决定更换新的变频器,经过反复对比考察,选用了TMEIC的TMdrive-MVe2系列变频器,在2017年春节期间调试完成,运行至今基本无故障。图9为变频器及皮带机现场照片。

这条下运皮带日常大约运行在-600kW左右,即每小时向电网发电600kWh,按每天运行18小时,每年运行300天核算,每年向电网回馈600×18×300=324000kWh,按工业用电0.7元/ kWh,每年为用户节约324×0.7=226.8万元的电费支出,实现了节能增效。

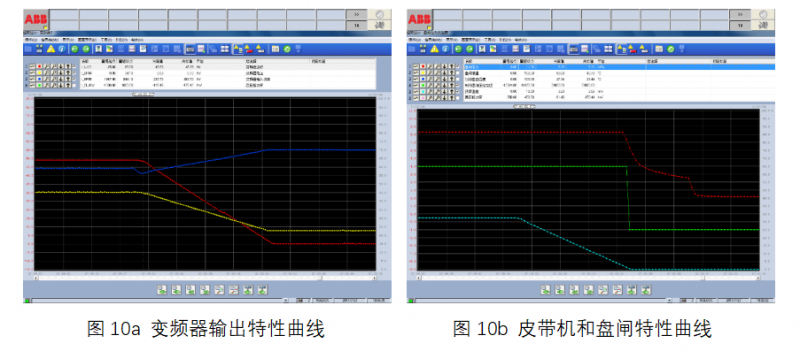

这条下运皮带正常停机时,采用变频器减速停机的方式,速度降至5%以下后,盘型闸开始采用二级制动泄压,基本上在皮带完全停稳后,盘型闸施闸完成。这样的控制方式,完全取决于变频器具有零速悬停功能,通过零速悬停功能和盘型闸配合,减少盘型闸的磨损。对于停机频繁的皮带机而言,盘型闸的维护周期大大延长。并且这种停车方式,平稳无冲击,减少皮带机打滑的几率。图10是峨胜水泥下运皮带机停机时DCS记录的波形。图10a红色曲线是变频器运行频率,蓝色的是变频器的输入功率,黄色的是变频器的输出电压,图10b是盘型闸的压力,绿色的是盘型闸压力给定,淡蓝色的是皮带机带速。

3.2变频器在下运皮带机上应用的选型说明

在下运皮带机的应用中,首先,变频器必须为四象限变频器,具有100%的电能回馈能力;其次,变频器是电气设备,海拔高度和大气压对设备的安全可靠运行有一定的影响,一般要求在海拔1000m以上,需要降容使用。第三,变频器的过载一般按电机额定电流的1.5倍选型,以满足重载启动和重载停机时的过载要求。变频器采用无速度传感器或者有速度传感器的矢量控制功能;推荐变频器具有零速悬停功能,以减少盘型闸的磨损;对于多驱动的皮带机,还需要变频器具备主从控制功能或者Droop控制功能,推荐使用主从控制功能,主从控制功能对多驱负载出力平衡具有更高的控制精度,以减少因为负载不平衡造成的能量损失。

4. 总结

四象限变频器应用在下运皮带机驱动,已经得到用户的广泛认可,新建项目都选用四象限变频器来驱动下运皮带。并且由于皮带机新建项目电压等级多数是10kV的,所以选用10kV的电机并配置10kV的高压变频器,已经成为用户的首选;也有一部分客户,因为下运皮带机较短电机功率较小(一般200kW以下),而选用低压变频器来驱动。一般超过315kW,推荐选用高压变频器来驱动下运皮带机。

使用四象限高压变频器,主要有以下几个优势:

1、 输入输出谐波含量低,对电机无特殊要求,电网侧功率因数高,无需无功补偿和滤波器,系统简单。

2、 输出电压高,系统电流小,电缆施工容易。

3、 电机和变频器之间距离最远可达10km,变频器现场布置灵活。

4、 使用高压变频器,现场维护简单,系统性价比高。

总结以上的优势,在新建的下运皮带机现场,当电机功率大于315kW,或者是多驱电机,推荐使用四象限高压变频器来驱动下运皮带机。

参考文献

[1]雪文龙.煤矿下运带式输送机几个技术问题[J].《科技与企业》,2013(9):370-370.

[2]谢庆军 下运带式输送机中的制动控制系统分析《中国新技术新产品》 2013年16期

[3]《节能中压变频器TMdrive-MVe2系列》选型手册. 东芝三菱电机工业系统(中国)有限公司

作者简介

[1]曹永刚:男,辽宁人,1975年出生,毕业于辽宁工业大学应用电子技术专业,自2003年开始从事高压变频器的技术开发和应用方面的研究,参与众多国内典型高压变频器的应用项目,是国内矿山行业资深的高压变频器应用工程师。2014年8月加入TMEIC至今。

[2]方长华:男,四川人,1979年出生,毕业于四川农业大学,自2001年进入四川峨胜水泥集团股份有限公司,从事电气设备的安装运行维护工作至今。

[3]韩之梅:女,河北人,1991年出生。硕士毕业于日本国立御茶水女子大学。2018年进入TMEIC从事高压变频器应用的工作至今。

共0条 [查看全部] 网友评论