关键字:变频器;智能功率模块;三相交流输入变频器逆变器制动(CIB)模块;安森美半导体;TMPIM

Abstract: Today’s motor drives use frequency inverters which control the speed and torque of the motor. Using frequency inverters can help improve efficiency when running at full speed and further save energy. Intelligent power modules (IPMs) are an enabling technology for variable speed drives and include the inverter and internal drivers in a single module. For low power industrial three-phase AC input applications, both IPM modules and gel-filled modules are extensively used. The approach used by ON Semiconductor’s TMPIM family can extend the use of transfer-molded modules to higher power levels and also offer a convenient, compact, reliable solution for designers of inverters for industrial motor drives.

Key words: Frequency inverters; Intelligent Power Modules(IPMs); Three-phase AC input converter inverter brake(CIB) module; ON Semiconductor; TMPIM

1 引言

电机用于驱动各种各样的负载-空调系统中使用的风扇,供水泵以及工厂中用于驱动制造设备的电动机,等等。这些电机过去直接连接到公用电网电源。由于电网的工作频率是固定的,因此电机以恒定速度运行,而没有直接控制转矩。当今的电机驱动器使用变频器来控制电机的速度和转矩。

使用变频器的第一个好处是提高在全速运行时的能效,因为变频器可以针对给定的励磁电流最大化转矩。电机可变速的第二个好处是进一步节能。采用传统驱动,电机要么处于关断状态,要么处于完全导通状态(想象一下,当您只能将油门踏板完全踩下或完全放下脚来驾驶汽车时)。电机以不同的速度运行可节能,并可更顺畅地接通和断开。

2 工作原理和组成

智能功率模块(IPM)是用于可变速驱动器的一项赋能技术,把逆变器和内部驱动器集成在单个模块中。它们是单相交流输入应用的首选模块。这些模块使用的转移成型制造方法具有出色的耐用性、功率循环和温度循环能力。这些模块可能含一个功率因数校正(PFC)级,但它们通常不含输入整流级。单相交流桥式整流器件的使用使这不是问题。使用IPM的主要好处是集成了驱动-为驱动添加了额外的引脚。

对于三相交流输入应用,IPM变得非常大。这是由于爬电距离和电气间隙要求决定了器件的导电部分之间的最小间距,以阻止电弧或电弧的产生。由于IPM为驱动器提供了额外的引脚,因此最小间距要求使IPM大于没有驱动器的模块。每种应用的爬电距离和电气间隙必须仔细计算。这些是基于驱动器的最大工作水平、系统中的有效电压、系统中使用的隔离、模块和印刷电路板的污染程度和比较跟踪指数(CTI)等因素。

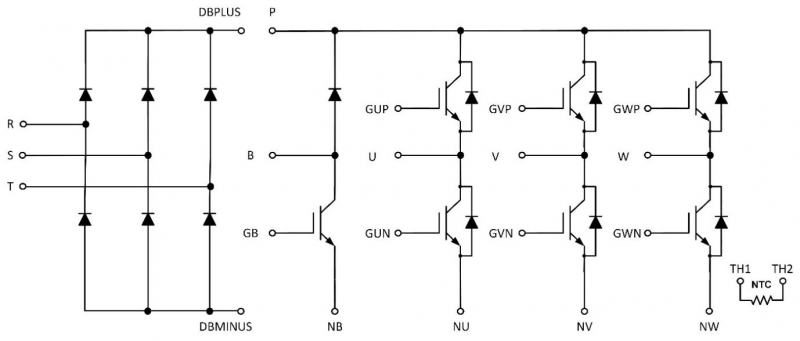

图1显示了未集成门极驱动器的三相交流输入模块的电路图。现在,我们将基于涵盖大多数三相交流输入电机驱动器的通用计算来检查所需的间距。

图1 三相交流输入转换器-逆变器-制动(CIB)模块的电路图

NTC端子与任何其他端子之间的距离必须至少为5.5 mm。该距离包括引脚外边缘之间的距离。但是,引脚被焊接或压装到焊盘中。相应距离在每个焊盘的外距离之间。孔尺寸的较大公差和环形焊盘的较宽宽度有助于改善可制造性,但以减小爬电距离和电气间隙距离为代价。

R、S、T、DBMINUS和DBPLUS引脚与任何其他引脚之间需要5mm的间距。U、V、W之间的所需距离在很大程度上取决于应用。最小值通常为2.5mm至3mm。

将所有这些间隙距离、针孔公差和环形圈尺寸相加,得出的模块相当大-最小约为70mm。如果添加了IPM高边控制所需的附加信号,则模块的最小尺寸将变得更大,从而使其太大太昂贵,以至于不实用于低功率三相输入应用。

对于低功率工业三相交流输入应用,IPM模块和凝胶填充模块都得到了广泛使用:IPM模块不具有整流器,而凝胶填充模块不具有驱动器。凝胶填充的模块具有引脚矩阵,而IPM通常容纳在双列直插式封装(DIP)中。凝胶填充的模块具有较低的热循环能力,但是新的制造方法大大改善了其功率循环能力。使用凝胶填充的模块时,PCB布板的灵活性不如DIP贴装的IPM,因为凝胶填充的模块引脚矩阵中的引脚往往会妨碍PCB布线。

3 转移成型功率集成模块(TMPIM)制造工艺及优化组成

新设计的趋势是在凝胶填充和IPM模块中都使用焊接引脚,这是由于机器人焊接设备的普及所致。某些类型的压合引脚容易受到腐蚀性空气的影响,但在焊接引脚应用中看不到此问题。

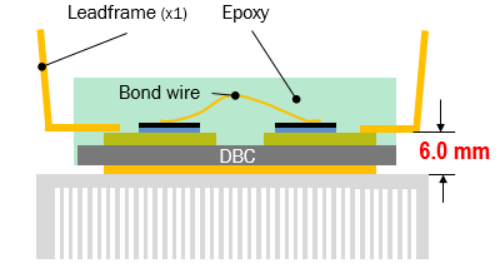

图2显示了安森美半导体的新的转移成型功率集成模块(TMPIM)的横截面。制造工艺的第一部分类似于凝胶填充的模块。将裸芯和热敏电阻焊接到覆铜板(DBC)上,然后进行引线键合。在IPM模块中,将DBC和某些器件焊接到引线框架上再进行引线键合。这导致工具灵活性降低,并且需要其他工具。相比之下,只要引脚排列不变,TMPIM在DBC的裸芯放置和结构上就具有足够的灵活性。

下一步是将引线框焊接到DBC上。最后阶段是转移成型工艺,其中模块封装在环氧树脂中。引线被切割,然后以称为修整和成型的工艺弯曲成形。

与将裸片焊接到引线框架上的模块相比,这种方法的优势在于,很容易更改模块中的结构或裸芯。对于不同的引脚分配,需要新的引线框以及修整和成型工具。由于该工具花费数十万美元,因此该方法用于具有标准引脚分配的模块,如六组、转换器逆变器制动(CIB)模块(图1)和六组具有交错式PFC的模块。

凝胶填充的模块可以更灵活地更改定制方法,但不具备与转移成型模块相同的热循环能力。对于相同的DBC焊接和引线键合方法,转移成型模块将比填充凝胶的模块具有更好的功率循环能力。

(Leadfram:引线框架;Epoxy:环氧树脂;Bond wire:焊线;DBC:覆铜板)

图2 新的转移成型PIM (TMPIM) 模块的横截面

图2显示了TMPIM相对于现有模块的明显优势。请留意为了说明,此图比例经拉大。整个模块的厚度为8mm。引脚顶部和散热器顶部之间的间隙为6mm,大于所需的5.5mm间隙。凝胶填充的模块也可以满足这一要求,但是它们的厚度要厚得多(12mm对比TMPIM的8mm);IPM模块更薄。因此,机械设计人员需要对散热器进行成型,这通常会增加额外制造成本。

表1显示了允许0.5mm的焊盘环宽度、0.3mm的钻孔公差和引脚尺寸后的焊盘边缘之间的间距。在TMPIM产品的设计中,对间距要求进行了广泛的考虑。

表1 TMPIM DIP-C2 CIB模块的焊盘间距

|

引脚名 |

引脚名 |

间距要求 |

焊盘间距 |

|

P |

U, V, W, B |

2.6 mm |

5.4 mm |

|

U, V, W |

U, V, W |

5.5 mm |

5.4 mm |

|

R, S, T |

R, S, T |

5 mm |

5.4 mm |

|

R, S, T |

其它引脚 |

5 mm |

5.4 mm |

|

任意引脚 |

散热器 |

5.5 mm |

6.0 mm |

|

任意引脚 |

负温系数热敏电阻 (NTC) |

5.5 mm |

7.9 mm |

TMPIM中使用的IGBT是稳定可靠的第二代场截止型(Field Stop II)1200V IGBT,在150℃、900V总线电压和15V门极驱动下的短路额定值超过10µs。在发布之前,模块已在电机驱动测试中进行了广泛的测试,包括台架测试。安森美半导体的NCP57000隔离型门极驱动器非常适合驱动TMPIM。每个TMPIM使用六个隔离驱动器。NCP57000具有去饱和(DESAT)功能,可检测过载电流,然后对IGBT进行软关断,以防止在短路条件下过快关断产生过高的电压尖峰。

TMPIM系列可以实现1000多次热循环。不含任何散热器的标准凝胶填充模块通常只能实现200个热循环。该模块的功率循环曲线显示出出色的功率循环能力,这取决于结温的变化。TMPIM中的更高功率模块采用高性能氧化铝基板。从而在读取功率循环曲线时较低的热阻导致减低的热变化,从而导致较高的功率循环能力。

4 结语

安森美半导体目前的TMPIM系列产品包括1200V CIB模块,额定功率分别为25A,35A,35A高性能基板和50A高性能基板。该系列的新设计将包括650V CIB模块,650V六组,1200V六组和650V模块含交错式PFC和六组。

总之,TMPIM系列使用的方法可以将转移成型模块的使用范围扩大到更高的功率水平,还为工业电机驱动器的逆变器设计人员提供方便、紧凑、可靠的方案。

共0条 [查看全部] 网友评论