关键词:可编程控制器;分拣装置;控制系统;传感器;定位控制

Abstract: This design is based on PLC as the main control unit, combined with pneumatic device, sensor, position control, frequency converter and other technologies, designed a low cost, high efficiency of the automatic material sorting device. At the end of the design, the configuration monitoring technology is applied to the project, and the configuration software is used to build the screen and simulate the actual site, so as to realize the dynamic monitoring. After the trial operation of the sorting unit in the laboratory, the system is characterized by high degree of automation, stable operation, high precision and easy control. It can complete the automatic sorting of processed materials accurately and efficiently, and has certain reference value for other designs.

Keywords: Programmable controller; Sorting device; Control system; Sensor; Positioning control

1 引言

目前自动分拣已逐渐成为主流,物料分拣采用可编程控制器PLC进行控制,能连续、大批量地分拣货物,分拣误差率低且劳动强度大大降低,可显著提高劳动生产率。而且,分拣系统能灵活地与其他物流分拣单元无缝连接,实现对物料实物流、物料信息流的分配和管理。其设计采用标准化、模块化的组装,具有系统布局灵活,维护、检修方便等特点,受场地原因影响不大。PLC控制分拣装置涵盖了PLC技术、气动技术、传感器技术、位置控制技术等内容,是实际工业现场生产分拣单元的微缩模型。应用PLC技术结合气动、传感器和位置控制等技术,设计不同类型物料的自动分拣控制系统。该系统的灵活性较强,程序开发简单,可适应进行物料分拣的弹性生产线的需求。本文主要介绍了PLC控制系统的硬件和软件设计,以及一些调试方法。

2 分拣单元工作过程

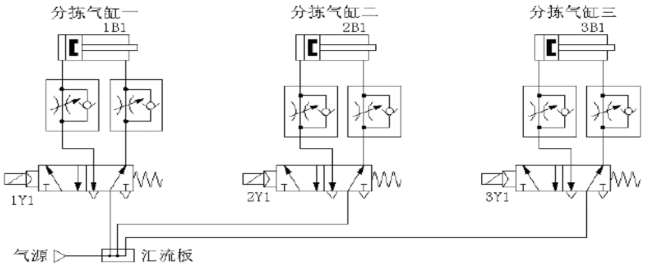

分拣单元是自动化生产线中的最末单元,完成对上一单元送来的已加工、装配的工件进行分拣。使不同颜色的工件从不同的料槽分流的功能。当输送站送来工件放到传送带上并被入料口光电传感器检测到时,即启动变频器,工件开始送入分拣区进行分拣。分拣单元主要结构组成为:传送和分拣机构、传动带驱动机构、变频器模块、电磁阀组、接线端口、PLC模块、按钮/指示灯模块及底板等。其中,分拣单元电气动控制工作原理图如图1所示。

图1 分拣单元电气动控制工作原理图

3 分拣单元的PLC控制及编程

3.1工作任务

分拣单元的工作目标是完成对白色芯金属工件、白色芯塑料工件和黑色芯的金属或塑料工件进行分拣。为了在分拣时准确推出工件,要求使用旋转编码器作定位检测。并且工件材料和芯体颜色属性应在推料气缸前的适应位置被检测出来。

分拣单元上电和气源接通后,若工作单元的三个气缸均处于缩回位置,则“正常工作”指示灯常亮,表示分拣单元已准备好。否则,该指示灯以1Hz频率闪烁。

若分拣单元已准备好,按下启动按钮,系统启动,“分拣单元运行”指示灯常亮。当传送带入料口人工放下已装配的工件时,变频器立即启动,驱动传动电动机以频率固定为30Hz的速度,把工件带往分拣区。

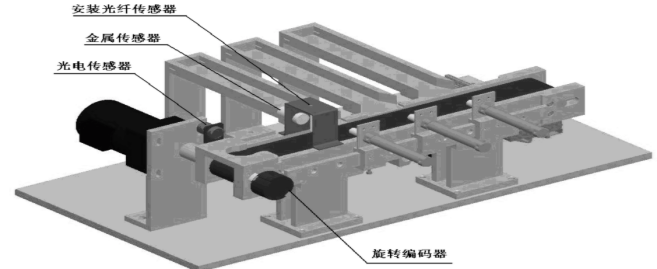

如果工件为白色芯金属件,则该工件对到达1号滑槽中间,传送带停止,工件对被推到1号槽中;如果工件为白色芯塑料,则该工件对到达2号滑槽中间,传送带停止,工件对被推到2号槽中;如果工件为黑色芯,则该工件对到达3号滑槽中间,传送带停止,工件对被推到3号槽中。工件被推出滑槽后,该工作单元的一个工作周期结束。仅当工件被推出滑槽后,才能再次向传送带下料。如果在运行期间按下停止按钮,该工作单元在本工作周期结束后停止运行。根据工作任务要求,分拣单元机械装配和传感器安装效果如图2所示。

图2 分拣单元机械安装效果图

3.2 分拣单元的编程要点

先根据计数输入信号的形式与要求确定计数模式;然后选择计数器编号,确定输入地址。分拣单元所配置的PLC是主单元,集成有6点的高速计数器,编号为HSCO~HSC5,每一编号的计数器均分配有固定地址的输入端。同时,高速计数器可以被配置为12种模式中的任意一种。

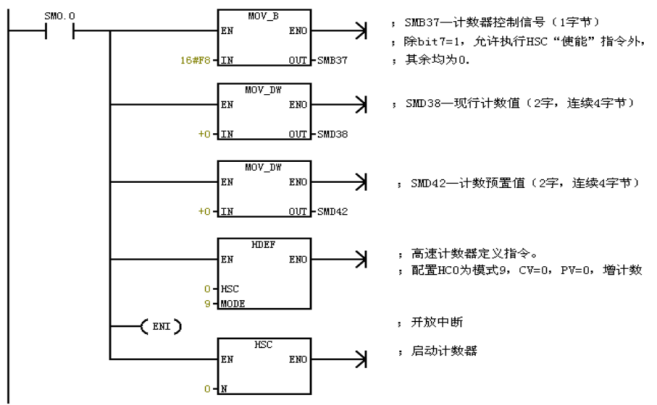

根据分拣单元旋转编码器输出的脉冲信号形式(A/B相正交脉冲,Z相脉冲不使用,无外部复位和启动信号),所采用的计数模式为模式A/B相正交脉冲,选用的计数器为HSCO,B相脉冲从I0.0输入,A相脉冲从I0.1输入,计数倍频设定为4倍频。分拣单元高速计数器编程要求较简单,不考虑中断子程序,预置值等。使用引导式编程,很容易自动生成了符号地址为“HSC_ INIT"的子程序。其程序清单如图3所示。

图3 子程序清单图

在主程序块中使用SM0.1(上电首次扫描ON)调用此子程序,即完成高速计数器定义并启动计数器。

3.3 分拣单元程序结构

分拣单元的主要工作过程是分拣控制,可编写一个子程序供主程序调用,工作状态显示的要求比较简单,可直接在主程序中编写。

主程序的流程与前面所述的供料、加工等单元是类似的。但由于用高速计数器编程,必须在上电第1个扫描周期调用子程序,以定义并使能高速计数器。

分拣控制子程序也是一个步进顺控程序,编程思路如下:

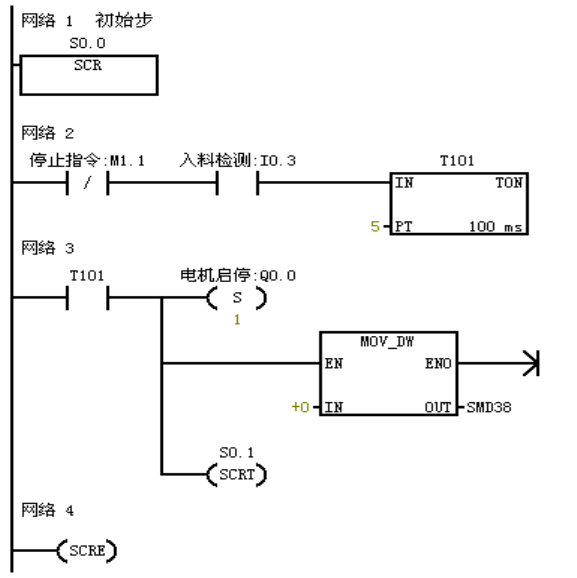

①当检测到待分拣工件下料到进料口后,清零HCO当前值,以固定频率启动变频器驱动电机运转。②当工件经过安装传感器支架上的光纤探头和电感式传感器时,根据2个传感器动作与否,判别工件的属性,决定程序的流向。HC0当前值与传感器位置值的比较可采用触点比较指令实现。完成上述功能的梯形图见图4所示。

根据工件属性和分拣任务要求,在相应的推料气缸位置把工件推出。推料气缸返回后,步进顺控子程序返回初始步。

图4 分拣控制子程序初始步梯形图

4 结论

本系统实现了预期目标,基本上可以满足了制造业大批量、多品种快速生产以及对物料的分配和管理的需要。该系统具有自动化程度高、运行稳定、精度高、易控制的特点,能连续、大批量地分拣物料,分拣误差率低且人工劳动强度大大降低,可明显提高劳动生产率。但是随着科学技术的不断发展,分拣系统日趋自动化、智能化,而该系统功能略显简单,并且安全性能有待完善。

参考文献:

[1]朱哈南,马英宸,马焱. 基于PLC控制的机械手自动分拣物料系统研究[J]. 信息与电脑(理论版), 2019(08)

[2]杨晓武,李干蓉,张叶茂,李劲松. 基于PLC的物件分拣控制系统的设计与实现[J]. 机电信息, 2018(24)

[3]周广超,朱哈南,马英宸. 基于PLC的物料分拣系统控制与设计[J]. 科技创新导报, 2019(32)

[4]林隆荣,彭文竹. 物料分拣实验系统的研究与开发[J]. 曲靖师范学院学报, 2018(03)

[5]徐益国. 基于工业流程的视觉分拣系统研究与设计[D]. 长安大学 2019

[6]李庭贵. 基于西门子PLC和变频器的物料分拣系统设计[J]. 制造业自动化, 2013(12)

作者简介:

陈帅华(1979-),女,汉族,重庆潼南人,高级实验师/讲师,主要从事先进制造控制方面的教学和研究工作。

基金项目:

2018年重庆城市职业学院科研项目科学技术重点项目(项目编号:XJKJ020181002,主持人:陈帅华).

通讯作者: 重庆永川兴龙大道1099号重庆城市职业学院

共0条 [查看全部] 网友评论