关键词:复卷机;动态补偿;卷取模型

Abstract: This article describes the process of rewinder’s acceleration, including the difficulty of startup after paper breaking, speed overshoot at the end` of acceleration and paper web course when startup. Through deducing the rewinding mathematical model of rewinder, it is found that real-time dynamic compensation control method is suitable for rewinder to work. The simulink simulation proves the availability of this method.

Key words: Rewinder; Dynamic compensation; Rewinding model

1 引言

复卷机可以分为卷取和放卷两部分,卷取部分控制速度并实施负荷分配,放卷部分控制纸幅张力。卷取部分中前底辊为转矩控制,其转矩跟随后底辊转矩并保持一定偏差以实现负荷分配,后底辊为速度控制,是系统的主车速设定点。

后底辊控制是一个典型速度电流双闭环调速系统,这种控制方式的一个明显缺点是在沿预定的加减速轨迹进行加减速时会产生超调[2],这是因为电机需要额外的转矩来使负载改变速度,这部分额外的转矩给定在变速过程中会存储在速度PI调解器的积分器中,直到速度超过给定速度(即产生超调)后才会逐渐消失。速度超调对于卷绕应用来说往往是不允许的。另外一个缺点是在跟踪给定速度过程中存在较大静差,退纸辊由于存在动态补偿可以很好的跟踪预定的加减速轨迹,如果卷取部分如果不能准确的沿预定的加减速轨迹进行加减速就会造成纸幅张力减小,从而造成上卷纸幅横向窜动,这种现象在复卷机启动,特别是中途断纸后再启动的时候最为明显。对于这两个问题,一个有效的解决方法就是采用前馈控制。

前馈控制是主要针对大的滞后环节和扰动进行控制的方法,在伺服系统中应用较多,复卷机系统中采用前馈控制的难点有:两台电机共同驱动一个负载、加减速过程的动态转矩不仅有由电机拖动的前后底辊,还包括逐渐增大的成品纸卷以及压纸辊。对此需要建立复卷机的卷取数学模型对动态过程中的主要扰动进行分析。

2 复卷机的卷取数学模型

为简化数学模型本文进行了如下假设:

(1) 把电机、负载作为一个刚体模型来考虑,忽略机械轴承弯曲和形变。

(2) 各辊子之间接触良好,不存在打滑。

(3) 忽略纸卷径向紧度的变化。

(4) 前底辊、后底辊、压纸辊同成品纸卷间的滚动摩擦力以成品纸卷的黏性摩擦力形式存在,黏性摩擦系数恒定。

(5) 前底辊,后底辊,压纸辊摩擦阻转矩只考虑黏性摩擦。

(6) 忽略压力变化的影响。

摩擦转矩一般包括库仑摩擦和粘性摩擦两部分,但是对于复卷机系统,主要的转矩为电磁转矩,惯性转矩以及张力产生的转矩,摩擦转矩大约只占总转矩的5%,这样即使在估算摩擦转矩时有20%的偏差,它对总转矩的影响也只有1%,所以只考虑粘性摩擦转矩不会对本文问题的分析产生影响[1]。

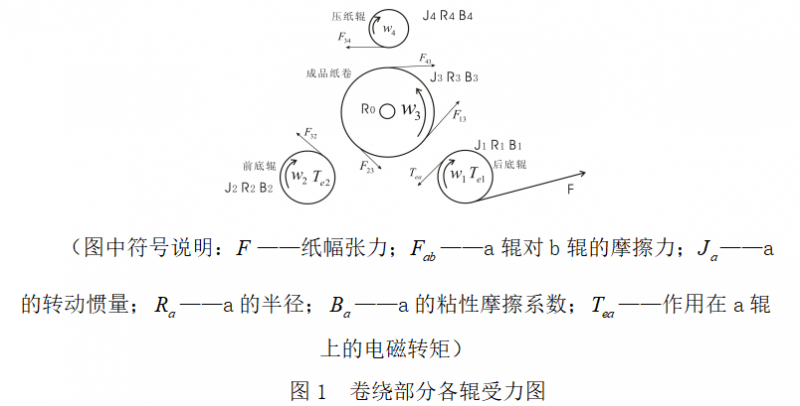

图1是卷绕部分受力图,实际接触辊之间还存在相互压力,但由于本文分析忽略压力变化的影响,所以没有在图中标出。

由受力分析图可得以下转矩平衡方程:

3 复卷机的卷取控制仿真

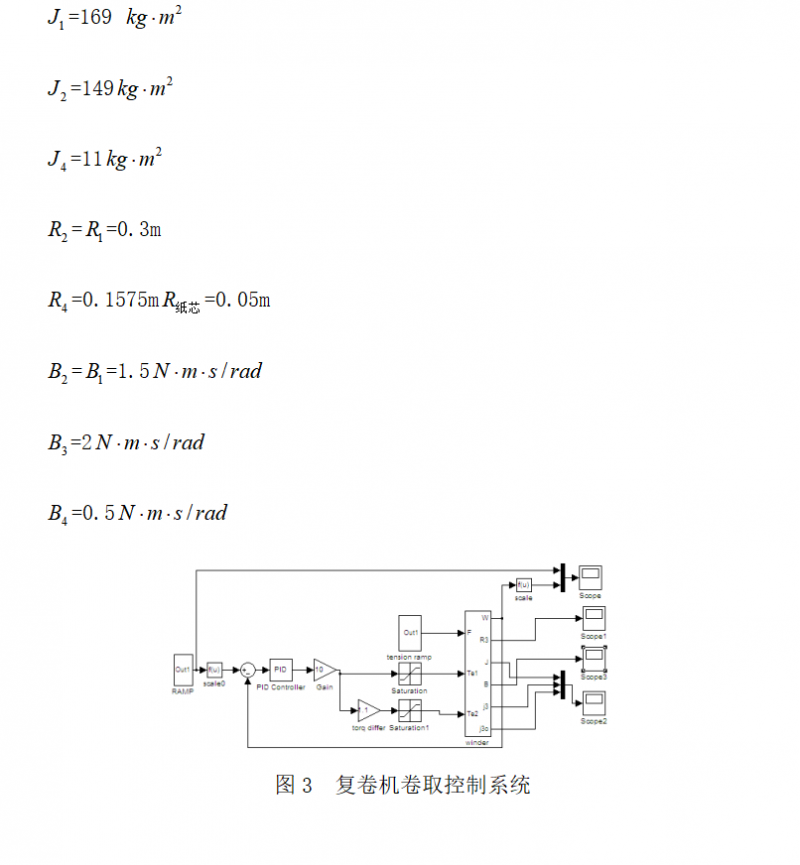

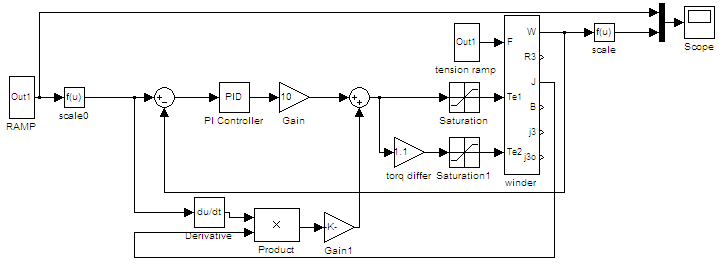

复卷机的前底辊和后底辊通过负载发生耦合,系统速度取决于前后底辊的转矩和。但是根据复卷机的紧度控制要求,前底辊的转矩实际是根据后底辊的转矩计算出来的,在运行过程中前底辊的转矩始终和后底辊转矩保持一定偏差,偏差值通常由经验决定。这样可以通过一个转矩值得到两个电机的转矩给定,系统车速V与T1、T2的关系就变成了V与T1的关系,从而起到了解藕的作用[3]。正常运行的复卷机卷取控制如图3所示。其中转矩调节器被认为是理想调节器,即输出转矩可以瞬间达到给定转矩,由于现代调速装置的转矩响应时间很短,在工程应用中这样处理不会影响系统精度。仿真过程,假设扭矩差均保持恒定。前后底辊电机的转矩,转速,转动惯量都折算到对应的底辊上。忽略纸芯转动惯量。

仿真参数:运行车速1500m/min,加速时间60s,纸幅张力1300N,张力斜坡时间10s。

仿真过程包含两个阶段:0-60s为车速从0到1500m/min的加速阶段,60s-150s为稳速阶段。

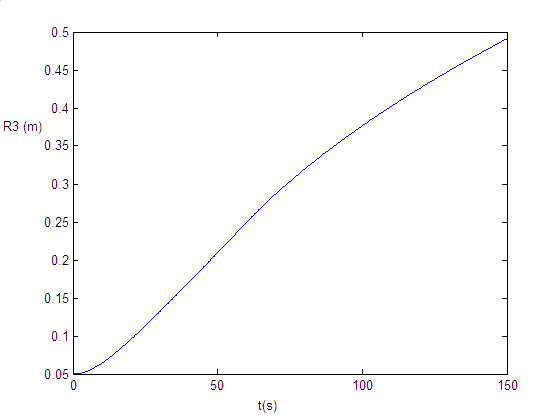

直径增长曲线如图4:在0-150s时间内,成品纸卷半径从0.05m增长到0.4911m。

图4 直径增长曲线

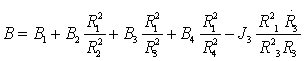

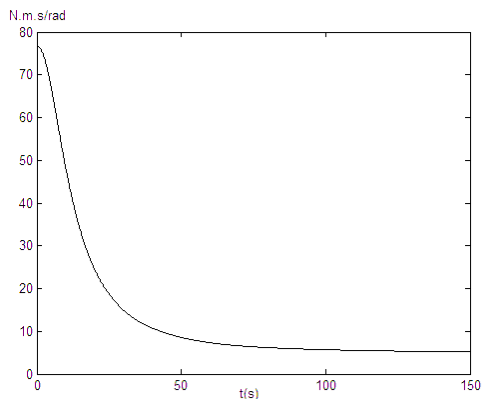

图5是总黏性摩擦转矩系数曲线,从计算公式:

可以看出B是R3的函数,由于启动时R3远小于R1这使得此时的总黏性摩擦转矩系数很大,约76,之后随着R3的增大B迅速减小最后趋于稳定值5.17左右。

可以看出B是R3的函数,由于启动时R3远小于R1这使得此时的总黏性摩擦转矩系数很大,约76,之后随着R3的增大B迅速减小最后趋于稳定值5.17左右。

图5 总黏性摩擦转矩系数曲线

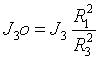

成品纸卷的转动惯量J3随着纸卷半径R3的增长由0逐渐增加到250![]() ,增加了250

,增加了250![]() ,但总的转动惯量J只有不到100

,但总的转动惯量J只有不到100![]() 的增加量,如图6所示。原因是对底辊产生影响的成品纸卷转动惯量是

的增加量,如图6所示。原因是对底辊产生影响的成品纸卷转动惯量是 而不是J3。

而不是J3。

图6 转动惯量变化曲线

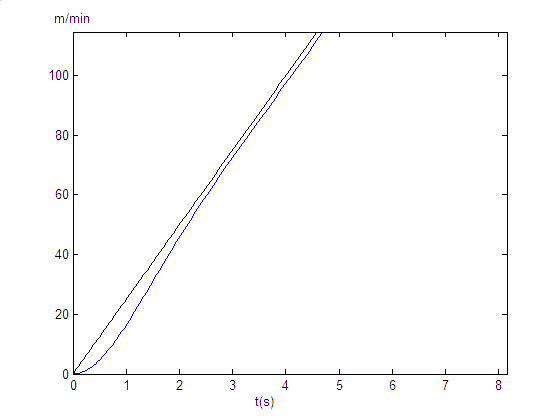

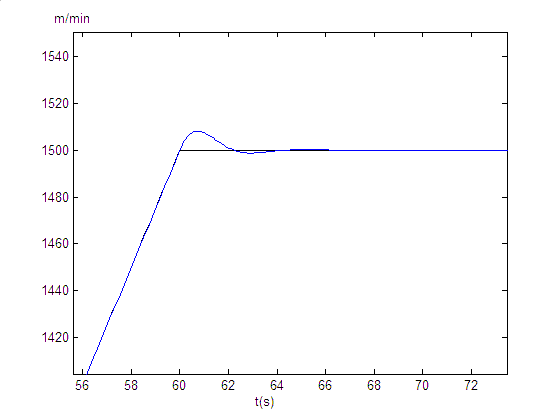

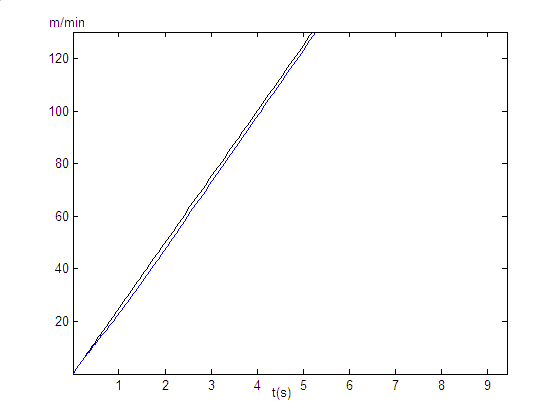

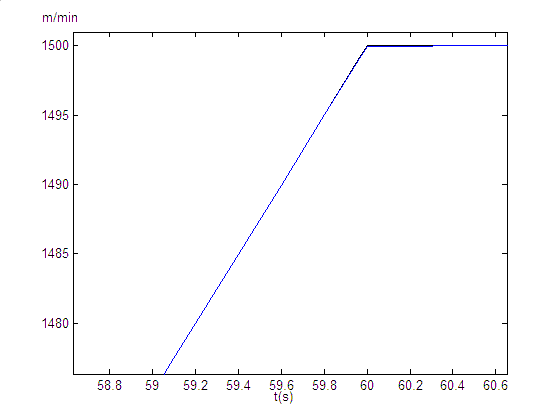

图7和图8分别是复卷机加速的初始阶段和进入稳速时的曲线,可以看出初始阶段的偏差较大而且到达稳速时刻有10m/min左右的速度超调。

图7 速度曲线-起始阶段

图8 速度曲线-稳速阶段

以上是一个新卷加速和稳速时的情况,如果中间有接头,这时成品转卷从一定直径开始加速,启动的总转动惯量增大,在这种情况下,启动时刻会存在更大的静差,进入稳速时刻也会有更大的速度超调。

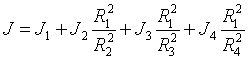

为了改善这种情况,就需要进行动态转矩补偿。动态转矩等于转动惯量和角加速度之积。对转速给定求导数可得角加速度,转动惯量前面已经得出:

加速转矩是前后两底辊的转矩总和的一部分,需要两底辊共同承担,正常情况下应该在前后底辊电机上分别叠加一部分动态转矩。但前面已经提到:由于负荷分配的关系,通过一个转矩值可以得到两个电机的转矩给定,前底辊的转矩给定可以根据后底辊的转矩给定计算出来的,所以只要求出后底辊的加速转矩即可。因为![]() 所以作用到卷绕系统的总转矩

所以作用到卷绕系统的总转矩![]() ,这样用总的加速转矩除以

,这样用总的加速转矩除以![]() 就可以得到后底辊的加速转矩。具体实现如图9。

就可以得到后底辊的加速转矩。具体实现如图9。

图9 实际复卷系统模型

各仿真参数均保持不变,加入动态补偿后的启动和稳速曲线分别如图10和图11所示,可以看出启动时刻实际速度可以很好的跟踪给定速度,进入稳速时无超调。

图10 启动过程仿真波形

图11 稳速仿真波形

4 结论

动态补偿是解决复卷机车速不能快速跟踪给定和抑制车速超调的有效方法。在实际系统中实施动态补偿的主要问题是转动惯量的计算。计算时可以把转动惯量分成固定部分![]() 和可变部分

和可变部分![]() ,

,![]() 为一个常数,

为一个常数,![]() 需要根据成品纸卷直径实时计算出来,两部分之和就是总的转动惯量。其中,

需要根据成品纸卷直径实时计算出来,两部分之和就是总的转动惯量。其中,![]() 的计算是主要难点它需要占用PLC大量的计算。由于启动过程中

的计算是主要难点它需要占用PLC大量的计算。由于启动过程中![]() 占总的转动惯量的比重较大,所以如果不考虑

占总的转动惯量的比重较大,所以如果不考虑![]() ,只考虑固定部分

,只考虑固定部分![]() ,复卷机的小卷加速性能也会有所改善。

,复卷机的小卷加速性能也会有所改善。

参考文献:

[1] Rodrigo Carrasco. Tension Control of a Two Drum Winder Using Paper Tension Estimation[J]. IEEE Trans. on Industry Applicaions, vol 42,NO.2, MARCH/APRIL 2006

[2] Matthew E. PROGRAMMABLE DIGITAL WINDER DRIVES[J]. 1988 TAPPI Finishing Convergence,

[3]茹锋,高小嵩. 复卷机的卷取控制策略及性能分析[J]. 电气传动,2001(2)

[4]刘金琨. 先进PID控制MATLAB仿真(第2版)[M]. 北京: 电子工业出版社,2006

[5]孟彦京. 造纸机变频传动原理与设计[M]. 西安:陕西人民出版社,2002

[6]陈伯时. 电力拖动自动控制系统[M]. 北京: 机械工业出版社, 1992.

共0条 [查看全部] 网友评论