关键词:PLC;激光焊接机器人;自动控制系统

Abstract: Traditional welding process has high labor intensity, poor production environment, large thermal radiation and high concentration of smoke and dust. The efficiency of production depends on the technical level and ability of welding operators. At present, various industrial robots have been widely used in industrial production. The use of welding robots can improve the above problems. In this paper we used Rockwell PLC to develop and design the laser welding control system, so as to improve the automation degree of welding processing, product quality and production efficiency.

Key Words: PLC; Laser welding robot; Automatic control system

1 前言

传统焊接加工产品的品质主要取决于两个方面的因素:一方面需要焊接操作人员具备熟练的操作技能和丰富的实践经验;另一方面还取决于焊接操作人员的身体状态,长时间的劳动也会对操作人员造成不良的影响。针对焊接加工劳动强度高、生产环境差、生产效率取决于焊工的技术水平和能力等特点,越来越多的工业机器人投入到生产中,焊接机器人的使用可以从根本上改善上述问题[1]。

工业机器人以其精度高、抗干扰性强、工作适用范围广等优点逐渐在各个领域应用与普及。以机器人技术为代表的智能制造已经成为各国经济增长新的热点。成熟的机器人制造公司如:KUKA公司、FANUC公司、ABB公司以及Adept公司等都有自己的系统开发环境和程序编写语言。但是工业机器人只是众多生产环节中的一个部分,仍然需要和其他设备或者装置的配合才能完成整个的生产过程。近年来随着PLC技术的进步与产品成本的优化,PLC与工业机器人结合使用已经成为自动化生产线发展的趋势,与传统工业PC机相比PLC控制器具有抗干扰性能强、对环境的温度适应范围广的优点,同时PLC控制技术的柔性及扩展性也契合了自动控制生产线的性能要求。因此利用PLC控制器将焊接机器人与其他外部设备或者装置整合成一个完整的自动化焊接生产系统一定有广泛的应用。

2 基于罗克韦尔PLC的激光焊接控制系统整体方案设计

2.1 激光焊接控制系统硬件组成

激光焊接控制系统主要可分为三个部分:中央控制单元、现场操作执行单元以及视觉单元。中央控制单元包括电气PLC控制系统和工控机;现场操作执行单元包括焊接夹具机构、激光控制器与发生器、焊丝送给机构、激光焊接机器人、人机界面等;视觉单元包括视觉检测控制模块和跟踪控制模块[2]。激光焊接控制系统结构如图1所示。整个控制系统采用EtherNet/IP通讯模式。EtherNet/IP通讯模式具有通讯速率高,抗干扰性强,连接简单成本低等特点。激光焊接机器人完成指定的焊接任务,主要的运行控制信号来自于中央控制单元,焊接夹具机构、激光控制器等设备机构由PLC控制,配合激光焊接机器人完成焊接指令,人机界面主要负责整体控制系统的指令输入,同时用于查看控制系统的运行状态。视觉单元主要负责激光焊缝的检测和跟踪,提高焊接精度与焊缝的一致性。

图1 激光焊接控制系统结构图

电气PLC控制系统主要选用罗克韦尔最新的CompactLogix系列5069-L320ERM型号的PLC控制器,该PLC支持千兆以太网通讯,控制系统外部输入输出信号通过PLC扩展的Compact 5000 I/O模块进行采集和传输,扩展的输入输出模块型号为5069-IQ16和5069-OB16,模块数量根据实际需要确定,本型号PLC最多可以扩展16块本地IO模块;焊接夹具结构和焊丝送给机构可以选择Kinetix系列5500型号伺服驱动器和伺服电动机实现动作要求,也可以选择步进电机使用高速输出模块进行脉冲控制。激光焊接控制系统内的其他设备如人机界面、激光控制模块、视觉单元则通过工业以太网交换机进行数据的交互与传输。

2.2 激光焊接控制系统软件设计

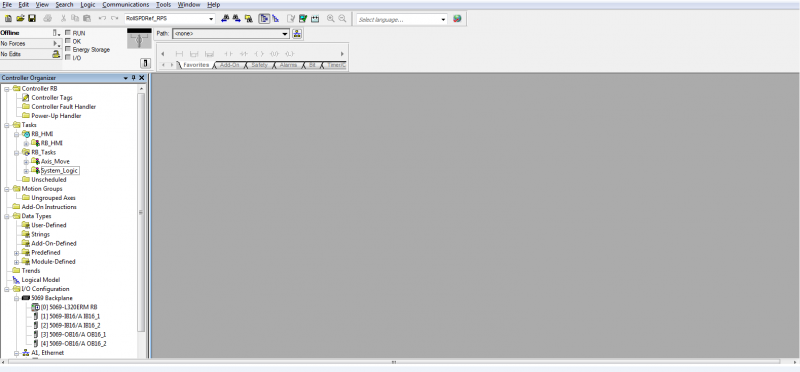

本设计基于罗克韦尔Studio5000平台进行系统组态和软件开发设计。在Studio5000软件平台中新建控制工程,首先完成对PLC控制元件、人机交互触摸屏、伺服电机等产品的配置与组态,针对EtherNet/IP通讯模式,只需要对需要组态的产品进行正确的IP地址设置,使其与PLC处于同一网段即可。之后对于激光焊接机器人和PLC之间建立起连接,主要方式可以利用IO信号直接控制焊接机器人完成动作指令,或者利用通讯的方式,在Studio5000软件中安装焊接机器人的ESD文件,在程序中对机器人进行组态和IO分配。Studio5000的组态开发界面如图2所示。

图2 Studio5000开发软件开发画面

Studio5000软件提供了变量地址标签功能,在对IO信号变量进行设定时,我们只需要根据实际的需要对整体系统的输入输出点进行标签定义,例如我们定义输入信号IN_1001.0至IN_1001.7分别为:伺服使能,流程启动,流程停止,安全开关监控,急停状态监控,防碰撞监控1,防碰撞监控2。然后在硬件配置表中找到IO模块的物理地址,将我们上述定义好的标签变量和实际的IO物理地址一一关联对应,即可完成IO信号变量的设定[3]。这样的优势在于,首先便于对变量进行设置和管理,我们可以将相关或者相似的标签设置在一个整型数据量中,规律性强;其次变量标签的使用还可以在系统硬件改变的时候最大程度的沿用原程序的逻辑结构,减少程序的修改量,我们需要做的只是将新的硬件产品的物理地址和标签重新对应起来,标签变量程序中的逻辑结构不用变化,可以继续沿用。

整体设备的运行流程为:系统上电后,对系统的报警情况进行扫描确认,进行检查,确认机器人是否处于正常状态,清除报警。对系统的操作模式进行选择,为手动或自动状态,确认机器人是否处于初始位置。同时确认系统中其他辅助设备是否处于准备好状态,确认完成后系统可以进行自动焊接作业。将焊接工件按照要求固定在焊接夹具的指定位置,之后在人机交互界面或按钮盒上启动焊接流程,对工件进行焊接作业,焊接作业完成后,机器人自动回到初始位置,自动焊接程序结束[4]。

在人机交互界面我们可进行不同操作权限的设置,根据权限不同,输入对应的密码才能进入相应的操作界面。同时在人机交互界面还可以对整体系统的网络通讯状态,安全设施运行状态,系统工作运行状态进行监控显示。在对应的系统节点状态异常时,人机交互界面会给出相应的报警提示和状态指示,并给出系统异常可能的原因和建议的解决方案,这样可以使整体系统更加安全,更加人性化。

3 结束语

综上所述,激光焊接控制系统将激光焊接机器人和其他辅助设备整合成一个控制系统,以罗克韦尔PLC作为系统的控制核心,通过EtherNet/IP网络对系统整体的运行进行控制,以人机交互界面作为主要的操作平台完成对激光焊接系统的操作和状态监控。既能减轻焊接操作人员劳动强度,又提高了焊接加工的自动化程度、保证生产产品的一致性同时提高了生产效率。

参考文献:

[1]兰虎,戴鸿滨,刘俊,等. 工业机器人技术及应用[M]. 机械工业出版社,2019.

[2]徐晓应. 工业机器人开放式控制系统的相关分析[J]. 机电信息,2019年第3期.

[3]李富国,李杰. 基于PLC的工业机器人控制系统研究[J]. 机械研究与应用,2018年第6期.

[4]闫海兰. PLC在弧焊机器人控制系统中的应用[J]. 兰州石化职业技术学院学报,2018年6月,第18卷 第2期.

基金项目:

天津技术创新引导专项优秀特派员项目(19JCTPJC41300),天津市教委科研计划项目(2019ZD23)

作者简介:

孙鹏 (1980-),男,天津市人,高级工程师,硕士,主要从事智能控制与检测研究工作,E-mail:30166162 @qq.com。

共0条 [查看全部] 网友评论