关键词:超声波;无损检测;残余应力

Abstract:Study on Residual Stress of Copper-Stainless Steel Joint by Plasma Welding Based on Ultrasound Detection. In this paper, aiming at the problems of leak detection and mistake detection in the traditional testing process of the Copper-Stainless steel butt joint by plasma arc welding, the ultrasonic nondestructive testing is used, from the cause and shape of welding defects to the rational selection of positioning, qualitative and quantitative methods. A method suitable for field operation of welded joints of this kind of dissimilar metals is proposed, and the rationality of this method is verified.

Key words:Ultrasound; Nondestructive testing; Residual stress

1 前言

应力与应力集中在现代工业生产当中造成了越来越多的问题。应力集中是管道、压力容器、涡轮盘、压缩机叶片和飞机构件等重要承载结构件发生失效的重要原因之一。金属构件由于日常的加工制造、焊接变形造成的残余应力以及在服役过程中动、静载荷的作用下产生应力集中都会使其机械特性发生改变,会造成对结构件的力学性能改变,最终引起耐腐蚀性下降、疲劳强度增强,疲劳寿命降低,结构件的形状精度开始开裂扭曲改变等影响[1-3]。对结构件进行应力检测、状态评估以期尽早发现应力集中区域,快速有效的分析测定结构件重要部分的应力与应变分布,实现对结构件的强度分析,同时评估结构件的使用状况和寿命实现早期诊断与监测,这是应力领域目前亟需解决的问题,也是近年来力学研究的主要方向。因此应力检测测试及状态评估是国内外研究的热点[4]。

应力产生与应力集中最终导致材料和结构的破坏和失效。所以要消除应力变形首先要研究材料的应力分布及应力状态下材料的物理特性,能够预防工程应用中可能出现的损坏或失效。应力也不是只有缺陷,有时会产生一些有益的物性改变,对这样的加以合理的利用可以增强材料的机械性能,因此分析材料的应力分布及应力状态下的物理性质具有理论研究与实际应用价值,应力测试方法是实现这价值的必要手段。

当今世界,随着产业需求的多元化,人们对机器零部件的性能也提出了更高的要求,如高导热性、高耐蚀性、高耐磨性、高硬度等性能。在许多情况下,任何一种金属材料都不可能完全满足使用要求,或者即使某种金属比较理想,也往往由于十分稀贵,不能在工程中普遍应用[5]。因此往往会涉及到异种金属的焊接,例如等离子弧焊焊接铜与不锈钢[6]。铜及铜合金由于其优异的性能而广泛的应用于电气、轻工、机械制造、建筑工业、国防工业等领域[7-10],然而单一的铜合金很多情况下难以满足具体的工程要求。不锈钢拥有良好的机械性能、热电性能、耐腐蚀性、并且价格低廉,成为了工业应用量最大的合金材料[11-13]。某些服役环境希望构件同时具有铜合金和不锈钢的优势性能,因此需要将二者连接起来。为此,迫切需要研制出利用铜/不锈钢连接技术制成组织性能稳定及结合强度牢固可靠的铜/不锈钢金属复合构件。铜与不锈钢的连接,一方面可以利用不锈钢的强度和铜的高导电+高导热性能,另一方面也可以节约非铁金属,降低构件成本[14]。

铜和不锈钢冶金相容性较好,其连接的主要问题在于其物理性能不匹配,二者的熔点、热导率和线膨胀系数相差较大,从而导致大的焊接应力和变形,焊缝区由于合金元素或有害杂质元素的存在,易于在晶界形成低熔共晶体,从而产生热裂纹,钢侧热影响区则由于铜的渗入易产生渗透裂纹等焊接缺陷,其安全性受到广泛关注。因此,提高产品的安全性能和发展对异型焊接部位的检测技术得到越来越多的研究人员的重视[15-17]。

目前应力评价方法可分为有损法(如弯曲法、小孔法)和无损法两类(X射线衍射法、光学法、超声波法),上述方法虽可在一定程度上实现应力的评价,但均存在一定的问题,如有损法是在破坏零部件整体性的基础上实现,且为抽样检测,X射线法不仅危害操作人员身体健康,而且不适于现场检测,光学法对检测环境要求较高,不能实现在线检测,因而在推广应用方面受到极大限制。因此本文采用超声波检测[18]。

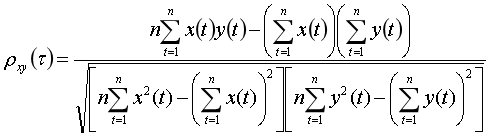

超声波检测[19]是通过超声波与试件相互作用,就反射、透射和散射的波进行研究,对试件进行宏观缺陷检测、几何特性测量、组织结构和力学性能变化的检测和表征,并进而对其特定应用性进行评价的技术。适用于金属、非金属和复合材料等多种试件的无损检测;可对较大厚度范围内的试件内部缺陷进行检测。如对金属材料,可检测厚度为1~2mm的薄壁管材和板材,也可检测几米长的钢锻件;而且缺陷定位较准确,对面积型缺陷的检出率较高;灵敏度高,可检测试件内部尺寸很小的缺陷;并且检测成本低、速度快,设备轻便,对人体及环境无害,现场使用较方便[20]。

2 实验方法及原理

2.1 实验材料

本实验选取的母材为SUS 304不锈钢和T2紫铜,板材的厚度选用4mm,其化学成分见表1和表2。为保证焊接接头质量,减少焊接裂纹产生倾向,焊丝分别选用直径为1.2mm的蒙乃尔400焊丝和CuSi3焊丝,其焊丝化学成分分别见表3和表4。蒙乃尔400焊丝是一种镍铜为主要成分的合金,该合金与铁和铜都能无限固溶,能保证良好的焊缝和焊接接头质量。用响应面法优化焊接工艺参数时选用的是CuSi3焊丝。

本实验采用对接接头形式,分别对4mm的T2紫铜和SUS304不锈钢进行等离子弧焊接,分别采用蒙乃尔400焊丝和CuSi3焊丝作为填充金属,由于板厚较薄,因此不需要开坡口,根据相应的焊接参数,编写程序,启动等离子弧焊机完成试板上的焊接。焊接时要焊枪要往铜一侧偏1.0mm左右。通过更改焊接电流、热丝电流、等离子气、焊接速度、送丝速度等程序语句的数值,可以获得不同的等离子弧焊工艺组合,以研究不同焊接参数对焊接成形和组织性能的影响。

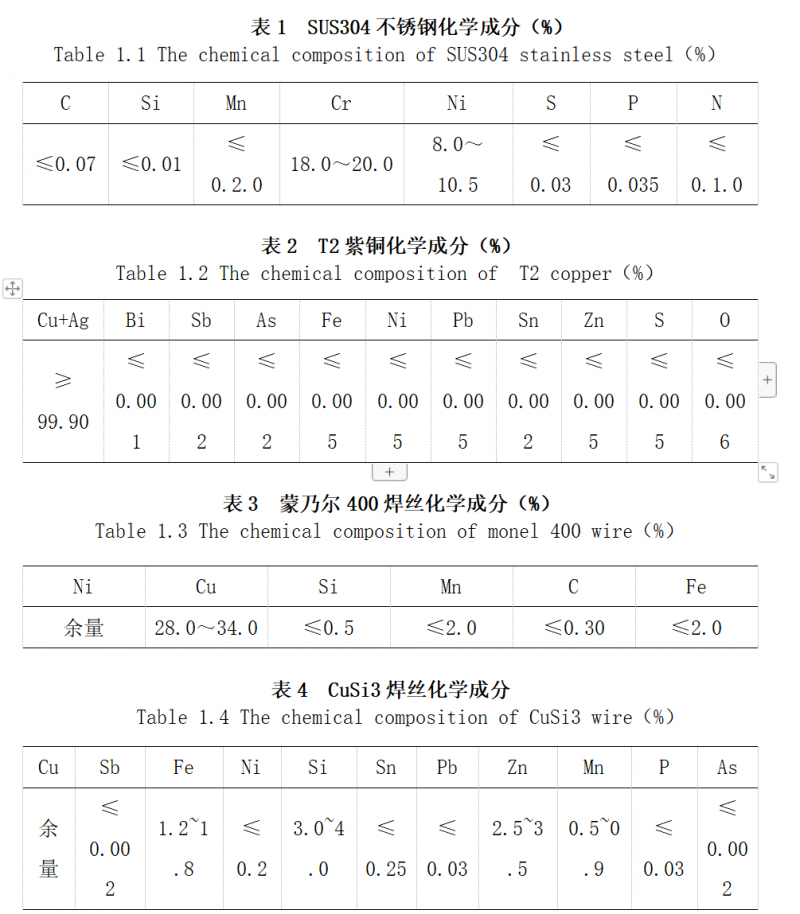

本实验用到的T2紫铜和SUS304不锈钢板试板采用线切割技术加工对接面,因此会导致一些油污会附着在板材表面,另外由于板材放在空气中,表面会生成一层氧化物薄膜,而油污和氧化薄膜会对焊接产生非常大的影响,所以在焊前需要清除氧化薄膜和油污。铜板先用粗细砂纸打磨再进行磨光处理,便可以清除掉板材上面附着的氧化薄膜,但是304不锈钢的表面氧化膜难以用砂纸磨掉,所以选择用砂轮机进行打磨处理,而且要注意的是,在每次焊接前也要用刷子对垫板进行清理,使之保持干净。对于填充金属,在焊前也需要清理干净,而且每次清理完后必须要全部用完,因为一旦放置,表面又会生产氧化物。成品如图1所示。

图1 信号选取位置

Fig.1 Signal selection position

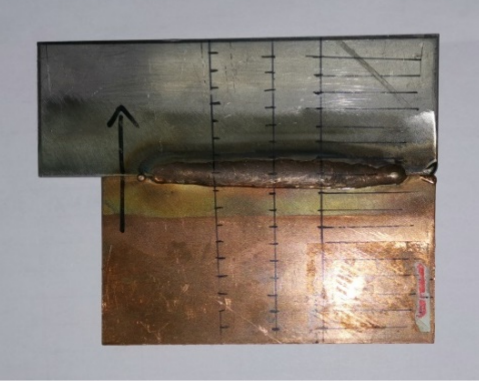

2.2 实验设备

本实验所用的试验设备为超声波无损检测仪,如图2所示。该系统由美国泰克DP03034数字荧光示波器、奥林巴斯5072PR超声脉冲发生——接收器、自制一发一收模式的双超声波探头、在Windows环境中基于MATLAB和Origin开发的超声波信号分析系统。其中示波器的采样率为2.5GHz,探头的发射频率为5MHz,且间距不变。

图2 超声波残余应力检测系统

Fig.2 Ultrasonic residual stress evaluation system

2.3 实验原理

超声波工作的原理:主要是基于超声波在试件中的传播特性:

(1)声源产生超声波,采用一定的方式使超声波进入试件;

(2)超声波在试件中传播并与试件材料以及其中的缺陷相互作用,使其传播方向或特征被改变;

(3)改变后的超声波通过检测设备被接收,并可对其进行处理和分析;

(4)根据接收的超声波的特征,评估试件本身及其内部是否存在缺陷及缺陷的特性。

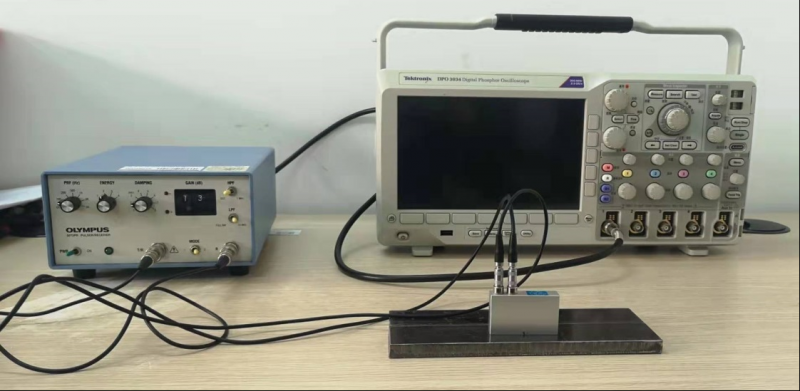

运用C语言在MATLAB中编写一段程序,旨在将不同应力状态下的超声波波形数据与无应力状态的试样进行比较,在这里引入了一个无量纲函数——互相关系数函数![]() ,即可得到:

,即可得到:

(1)

(1)

在式中,![]() 为两个不同的离散超声波信号,

为两个不同的离散超声波信号,![]() 定义为互相关步长。从而求得有应力的试验点与无应力的试验点之间的声时差。

定义为互相关步长。从而求得有应力的试验点与无应力的试验点之间的声时差。

2.4 数据采集与处理

首先使用酒精丙酮擦拭试样表面,清除铁锈油污等,对工件表面进行简单的预处理,避免毛刺带来的应力集中。

本文是为了表征垂直于焊缝方向上的纵向残余应力,为了方便超声波信号采集将焊板表面区域画上如图1所示的网格线,在垂直于焊缝方向上,以焊缝中心为对称轴,每间隔5mm为一个检测点,左右各7个,共15个检测点。共两条检测线,相间隔15mm。

采集过程中所采用水作为耦合剂(超声波在空气中无法传播),将Lcr波探头平行于焊缝,即Lcr波传播方向与焊缝平行,探头中心位于检测点上放置,对划分好的试板进行超声波信号的采集,采集时在示波器的显示屏上面的超声波发生信号必须位于原点位置,并且一旦确定了超声波发生信号的位置,后续的信号采集过程都不能对示波器进行调节。按着网格点对应的序号一个一个的记录,将网格线中的点进行分组。由于Lcr波的信号采集容易受到外界因素干扰,为避免人在操作过程中,因为自身的因素对Lcr波超声波信号采集(Lcr波的ΔTOF)造成影响,可对各载荷的波信号进行三次重复采集,但是查阅相关资料发现,三次采集的Lcr波的ΔTOF的差别范围主要在0.8ns以内,对结果的影响很低,几乎可以不用考虑在内,所以本研究均以第一次采集得到的Lcr波信号作为分析对象。

为保证试验过程中Lcr波探头的良好耦合应该保证Lcr波探头与试样间耦合压力恒定不变,同时,探头的树脂界面与钢板表面不能存在空气,否则会影响所采集数据的精确度。

3 实验结果与分析

由于紫铜和不锈钢的声弹性系数不同,即在相同应力作用下,声波传递速度的快慢不同。设紫铜在左,不锈钢在右,焊缝中心位置编号为0,从左至右各采集点编号分别为-7~7,由于-7和7均远离焊缝,设该两处应力为0,即紫铜侧声-7号检测点为无应力点参考点,而不锈钢侧7号检测点为无应力点作为参考点。

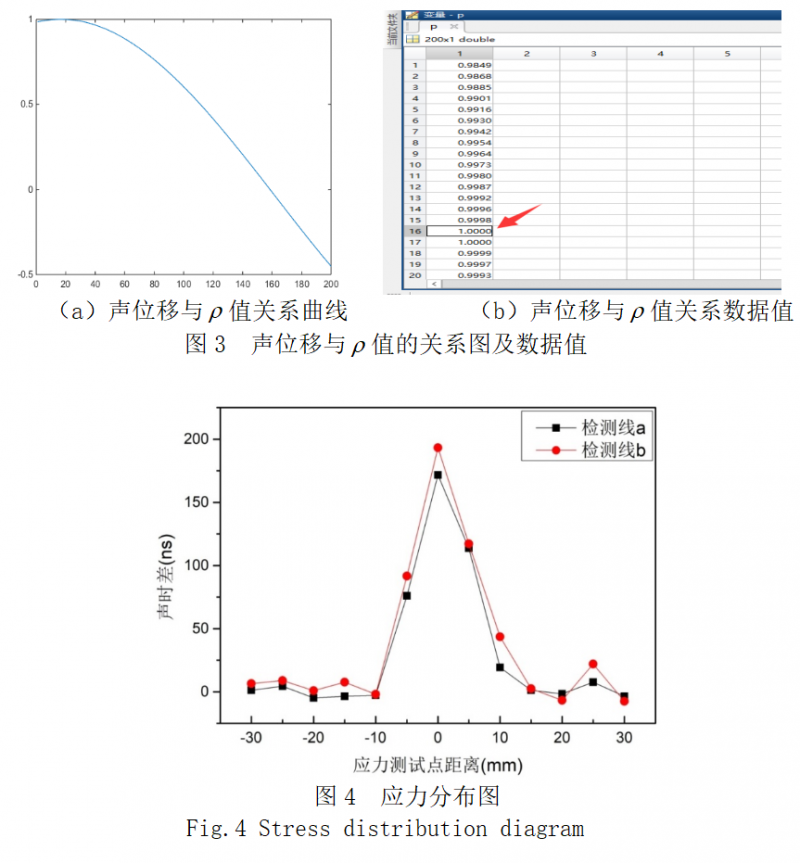

如图3给出的是2号检测线,利用MATLAB处理波形数据所得到的声时差,如图可见![]() 的值会存在一个先上升后下降的趋势,

的值会存在一个先上升后下降的趋势,![]() 纵坐标会达到最大值100%,记录此时的

纵坐标会达到最大值100%,记录此时的![]() 值,此应力状态下的声时差为16×4×10-10s,也就是6.4ns。以此类推,可以求得不同应力状态下的超声波的声时差。

值,此应力状态下的声时差为16×4×10-10s,也就是6.4ns。以此类推,可以求得不同应力状态下的超声波的声时差。

根据焊缝周围测得的超声波信号,采用上述数据处理方法,可得到不同位置的互相关系数函数![]() 值与所对应的声时差。声时差与应力呈线性关系,声时差分布与应力分布趋势相同,故将所获得的不同区域的声时差根据其所对应的位置,依次输入Origin软件,做出该焊接试板的应力分布图,如图4所示,图中横坐标0mm处为焊缝。从图4可以看出,两次测试实验数据接近,较为吻合。在焊缝周围残余应力达到最大值,左边是T2紫铜的应力分布,右边是304不锈钢的应力分布,可以看出,左边曲线在-10mm处趋向于平稳,说明紫铜的残余应力在距离焊缝10mm处接近母材;右边曲线在15mm处趋于平稳,说明不锈钢的残余应力在距离焊缝15mm处接近母材。 将两者在同一位置进行对比,发现紫铜的残余应力低于不锈钢,这是由于紫铜的散热性能高于不锈钢,因此同一位置的残余应力低于不锈钢。这也符合温度应力规律。

值与所对应的声时差。声时差与应力呈线性关系,声时差分布与应力分布趋势相同,故将所获得的不同区域的声时差根据其所对应的位置,依次输入Origin软件,做出该焊接试板的应力分布图,如图4所示,图中横坐标0mm处为焊缝。从图4可以看出,两次测试实验数据接近,较为吻合。在焊缝周围残余应力达到最大值,左边是T2紫铜的应力分布,右边是304不锈钢的应力分布,可以看出,左边曲线在-10mm处趋向于平稳,说明紫铜的残余应力在距离焊缝10mm处接近母材;右边曲线在15mm处趋于平稳,说明不锈钢的残余应力在距离焊缝15mm处接近母材。 将两者在同一位置进行对比,发现紫铜的残余应力低于不锈钢,这是由于紫铜的散热性能高于不锈钢,因此同一位置的残余应力低于不锈钢。这也符合温度应力规律。

4 结论

声时差与应力呈线性关系,声时差分布与应力分布趋势是相同的。因此得到的声时差曲线即可以反映出试样焊缝附近的应力分布规律:在同一位置,紫铜的残余应力低于不锈钢,这是由于紫铜的散热性能高于不锈钢,因此同一位置的残余应力低于不锈钢,这也符合温度应力规律。最大残余应力出现在焊缝区域,随着距焊缝中心距离的增加,残余应力峰值逐渐减小,在距离焊缝中心30mm处残余应力趋于稳定。同时对比两次测试结果可知,两次测试的残余应力分布趋势基本保持一致。

参考文献:

[1] 周瑾,祁文军,薛强.浅析应力集中对焊接接头疲劳强度的影响[J].机械工程与自动化, 2010(02): 212-213.

[2] 崔国英,姚志英.焊接接头的应力集中及其对疲劳强度的影响[J].金属加工(热加工),2008(16):54-56+59.

[3] 周杰. 焊接残余应力对构架疲劳强度的影响[D].西南交通大学,2010.

[4] 谢素明,莫浩,牛春亮,苑忠华,李向伟.基于结构应力法的焊接构架应力状态研究[J].大连交通大学学报,2019,40(01):36-39.

[5] 马丹竹,贾冯睿,岳强,刘广鑫,王鹤鸣.资源消耗与经济发展的制约关系研究——中国1995-2014年有色金属资源消耗增长规律及脱钩情况分析[J].生态经济,2017,33(05):122-127.

[8] 潘春旭. 异种钢及异种金属焊接[M]. 北京:人民交通出版社, 2000.

[9] 徐越兰, 王克鸿, 徐慧. 手工电弧焊连接铜一钢接头工艺方法探讨[C].江苏省机械工程学会第6次会员代表大会论文集, 2002: 39-40.

[10] 吴胜,吴义超.铜复合材料和铜合金材料在建筑外立面上的应用[J/OL].河南建材,2019(04):329-331[2019-10-14].https://doi.org/10.16053/j.cnki.hnjc.2019.04.189.

[11] 许丙军.铜合金带材在电连接器上的应用和国内现状[J].世界有色金属,2016(18):72-73.

[12] 葛丽珍.铜及铜合金加工材料在国民经济中的应用[J].科技与创新,2016(04):28.

[13] 张智强,郭泽亮,雷竹芳.铜合金在舰船上的应用[J].材料开发与应用,2006(05):43-46.

[14] 董伟伟,林健,许海亮,符寒光,雷永平,王细波.SUS304不锈钢超薄片脉冲激光焊接工艺及接头的显微组织和力学性能[J].机械工程材料,2019,43(05):38-42+48.

[15] 季德静,郄俊懋,董方.304不锈钢棒材的力学性能研究[J].铸造技术,2015,36(07):1682-1684.

[16] 董方,郄俊懋,辛瑞峰.304不锈钢高温力学性能研究[J].热加工工艺,2014,43(16):96-98+101.

[17] 陈永城,罗子艺,张宇鹏,易耀勇,李明军.紫铜/304不锈钢激光焊接接头显微组织及力学性能[J].材料导报,2019,33(02):325-329.

[18] 刘军虎.探析无损检测技术在建筑工程检测中的应用[J].建材与装饰,2019(29):59.

[19] 周燕.无损检测技术在工业产品质量检验中的应用[J].广西质量监督导报,2019(09):37.

[20] 俞旭萍.无损检测技术在机械制造上的应用价值与发展[J].化工管理,2019(26):151-152.

[21] 杨斌,刘国波.超声波检测技术在平板对接焊缝探伤中的应用[J].科技与创新,2017(20):27-31.

[22] 杨年,宋瑞祥.超声波检测在实际生产中的应用[J].科技与创新,2018(06):152-153.

[23] 张玉华. 超声非线性技术检测金属零件应力和疲劳损伤的方法研究[D].广西大学,2018.

共0条 [查看全部] 网友评论