关键词:闭环控制;变频器;参数;PID

Abstract: This article discusses the realization of automatic control of the calcining rotary kiln blanking system, and clarifies the application of the closed-loop control function of the frequency converter itself in the actual production, which not only improves the flexibility of the control system application, but also reduces the control system in general applications. Cost, which provides another solution for automatic control to be applied to production practice with high quality and high efficiency.

Key words: Closed loop control; Frequency converter; Parameter; PID

1 回转窑下料系统组成及下料对工艺的影响

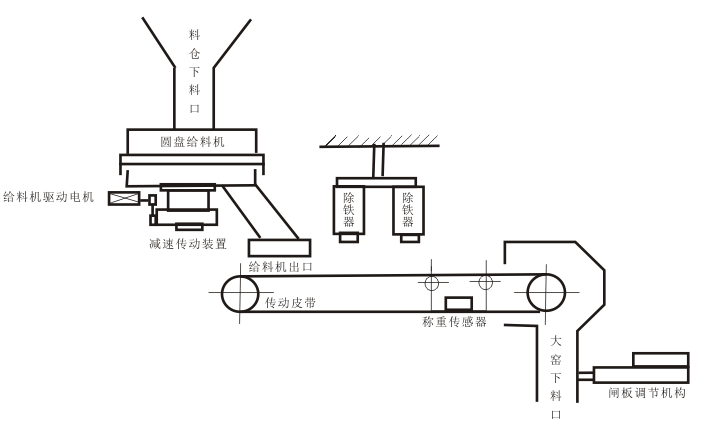

煅烧回转窑下料系统由圆盘给料机及除铁器、给料皮带、称重传感器及下料管等组成,回转窑在生产运行过程中,需要稳定的下料,从而保障回转窑各项工艺参数的稳定,以及余热系统的稳定运行。可以说,下料量的稳定与否直接关系到回转窑系统的从头到尾各工艺环节的稳定。现实生产中,由于料仓内原料的粒度大小不均,且时常存在结块料的情况,通过手动调节给料机转速的方法来实现稳定下料通过实践验证是一种不可靠且很难进行控制的方法。因此,需要一种能够根据实际下料量的大小对给料机的下料进行及时反馈并进行调整,从而使其能够实现稳定下料的控制方法。这对于生产来说是最有效、最可靠的保障,从而实现回转窑各工艺环节能够稳定可靠地生产。如图1所示,煅烧回转窑下料系统由以下部分组成。

图1 回转窑下料系统组成

2 下料闭环控制的变频器硬件控制实现

西门子MM430变频器是一种通用型的变频器,具有运行可靠、功能齐全、安装方便、体积小、性价比高等特点,非常适合于一般泵类及风机控制的场合使用,同时也能完成一般用途的驱动任务。由于其采用了可选的脉冲宽度调制的开关频率,因而电动机运行的噪声也很低。

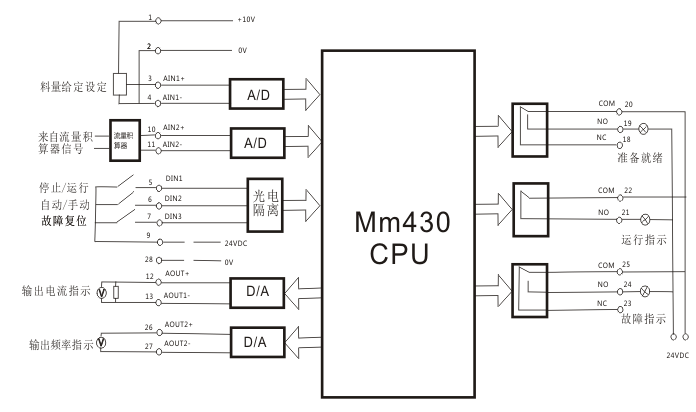

西门子MM430系列变频器的I/O接口由两路模拟输入、两路模拟输出、4路开关量输入以及5路开关量输出所组成。图2是本应用的硬件接口实现原理图。

图2 变频器硬件接口原理图

两路模拟量输入的其中之一AIN1默认为0-10V电位计调节输入接口,一般应用于现场控制柜的电位计旋钮进行变频器的转速调节,也可通过参数调整改变其接口功能;在本应用中,AIN1用于通过电位计设定给料量大小。AIN2接口默认定义为外接模拟量输入信号(电流输入),在本应用中将其定义为来自称重传感器及流量积算器所组成的实际下料量的模拟反馈信号,它是实现闭环控制的关键;由于称重传感器及流量积算器的连接距离较长,且为模拟量信号,因此为保障传输信号的稳定并不被干扰非常重要,对此,我们在该信号输入前采用信号隔离器对其信号进行隔离,以防止采样反馈信号受到来自外部和变频器的干扰,影响控制效果。模拟量输出功能一般用于变频器的转速及电流信号输出,用于监控变频器的实际工作情况。在本应用中,通过参数设定将其设定为电压输出,根据西门子硬件手册要求,在输出端并接一个500Ω电阻用于电流电压信号的转换,通过外接10V电压表的量程对应将其标定为0-50Hz(或0-960转)和0-9.4A的实际输出(本应用中电动机的实际参数),可用于对变频器运行状态的监控。开关量输入接口一般应用于变频器远程启动、停止、正反转等功能的实现,在本应用中,通过设定将DIN1、DIN2、DIN3定义为启动/停止、自动/手动运行方式及故障复位功能。开关量输出接口应用于变频器的工作状态指示,如正常、待机、故障、报警等功能的实现。

3 变频器闭环控制的实现方法

西门子变频器的PID控制属于闭环控制,是使控制系统的被控量平稳而精确地接近目标值的一种手段。即实时地将传感器反馈回来的信号与被控量的目标信号相比较,以判断是否达到预期的目标,如未达到则根据两者偏差继续调整,直至达到预定的控制目标为止。在本应用中,为了保证下料量的稳定可靠,传输皮带底部安装了一个称重传感器,用来反馈实际下料量的大小,采用4-20mA的模拟量信号作为输出。变频器的PID调节器被预预置为料量调节器,调节器将来自称重传感器的反馈信号与下料量给定值进行比较运算,将比较后所得偏差值转换为频率传递给变频器的频率控制器,来改变实际输出转速,从而达到稳定下料量的目的。当下料量低于给定值时,变频器内部PID调节器通过偏差修正,提高变频器输出频率,提高电机转速,增加下料量;当下料量高于给定值时,变频器内部PID调节器通过偏差修正,降低变频器输出频率,降低电机转速,减少下料量。类似原理,变频器PID闭环控制功能也用于其他被控量的控制,如水泵压力、速度控制等场合。具体参数设置如图3所示。

![]()

![]()

![]()

![]()

![]()

以上参数中PID斜坡时间及滤波限幅的功能应用一般采用默认值设置,对于变频器基本参数设定,如电机数据,输入、输出通道定义等参数在调试时按变频器启动要求进行设置。

4 PID控制器的设计

PID比例增益系数P(P2280)的作用使得控制器的输入输出成比例关系,一有偏差立即会产生控制作用。因此,比例控制是基于偏差进行调节的,为了尽量减小偏差同时也为了加快响应速度,缩短调节时间,提高控制精度,就需要增大P,但是P又受到系统稳定性的限制,所以对于比例项P的取值,要权衡稳定性和控制精度两项指标。如果系统容易遭受突然跳变的反馈信号,一般情况下应将比例项P设定为较小的数值,同时积分项I应设定得较快,才能得到优化的控制特性。纯比例控制的缺点是当设定值改变后总存在一定的静差[1]。

PID的积分作用I(P2285)是为了消除静差而引入的,然而积分作用的引入并增强,使得响应的快速性下降,稳定性变差,尤其在大偏差阶段的积分往往使得系统响应出现过大的超调[2],调节时间变长,因此可以通过增大积分时间来减少积分作用,从而增加系统稳定性。

微分作用D(P2274)是通过误差的变化率来预报误差信号的未来变化趋势,微分作用通过提供超前作用使得被控过程趋于稳定,因此它也常来抵消积分作用带来的不稳定趋势,微分作用也能减少过渡过程时间,从而改善被控变量的动态响应。引入微分作用D使之能够根据偏差变化的趋势做出反应,加快了对偏差变化的反应速度,能够有效地减小超调,缩小最大动态偏差。但由于微分作用的介入系统容易受到高频干扰的影响,通常情况下,并不投入微分项。

因此,在实际应用中,只有合理地整定这三个参数,才能获得比较满意的控制性能。在本例应用中,为了保障下料量控制在合理的范围内,并避免调节器产生振荡,通过现场调试选择P=0.4,I=8s,D=1s在冒料后可以得到快速的响应,同时不至于产生振荡。

5 调试中存在的问题及处理方法

(1)模拟信号的滤波处理

在闭环控制系统中,无论是传感器测量,主设定值的给定,都不可避免引入系统噪声,噪声的引入会引起系统不稳定和精度下降。西门子MM440系列变频器在PID控制器的功能中加入了滤波环节,分别通过设置P2261和P2265的时间常数,可以平滑PID的设定值和反馈信号,从而使系统得以稳定运行。

(2)信号延迟时间参数

变频器默认P0762信号丢失的延迟时间缺省值为10ms,为了保障模拟信号传输过程中的稳定性,可根据现场实际情况,将P0762参数调为一个合适的数值以保障变频器稳定工作,避免信号出现短暂中断的问题,在本例中设置为1000ms取得了较好的使用效果。

(3)两个模出通道标定为电压输出

按变频器手册说明,需在端子上并联一个500Ω电阻进行电流/电压转换,但在调试时发现,由于输出电压表V1V2的内阻关系模出通道满偏并不能在500Ω电阻上取得10V电压,所以电阻增加到520Ω结合变频器内部对两个模出通道标定使输出电压达到10V。

6 小结

本文通过讲述变频器实现回转窑自动下料闭环控制的应用,引申出在实际生产中,对于一般控制应用,采用PLC的PID控制功能不但繁琐,又增加了系统成本。而使用变频器自身的PID功能,既能满足生产过程对驱动及控制的要求,又可充分利用变频器自身的性能,从而节约生产成本。这对于一般场合的自动化应用是非常有意义的。

注解:

[1]静差:也叫余差,是系统的最终稳态误差,即过渡过程结束时新稳态值与设定值之差,相当于生产中允许的被控变量与设定值之间长期存在的偏差;

[2]超调:是指控制系统在阶跃信号输入下的响应过程曲线第一次越过静态值达到并越过峰点的现象。

参考文献:

[1]西门子MicroMaster440使用大全[Z]. 西门子自动化出版

[2]王树青,等. 过程控制工程[M]. 化学工业出版社, 2008.2

[3]杨延西,等. 过程控制与自动化仪表[M]. 机械工业出版社, 2017.4

[4]美Gene F.Franklin,等, 李中华,等译. 自动控制原理与设计[M]. 电子工业出版社, 2014.7

作者简介:

李亚军(1974-),男,陕西咸阳人,大学本科,工程师。现工作于陕西美鑫产业投资有限公司阳极分公司,专业特长:传动系统及自动化控制

共0条 [查看全部] 网友评论