关键词:永磁同步电机;TMdrive-MVe2高压变频器;IGBT整流;弱磁调速

Abstract: This paper introduces application and characteristics of TMEIC medium voltage inverter in PMSM control.

Key words: PMSM; TMdrive-MVe2 medium voltage inverter; IGBT rectifier; Flux weakening

1. 永磁同步电机的应用背景

随着稀土永磁材料和永磁电动机技术的发展,近年来,具有体积小、重量轻、效率高、功率因数高和控制特性好等优点的永磁同步电动机(Permanent Magnet Synchronous Motor, PMSM)得到了深入研究和广泛应用。随着变频技术的日趋完善,永磁同步电机驱动系统的优势越来越明显。永磁同步电机采用高性能的稀土永磁体产生主极磁场,系统调速精度高,调速范围宽,输出特性硬,运行平稳,还具有转速不随负载波动的特性,可使其输出转速保持恒定,在某些机械传动系统中可省去减速箱,实现直连驱动。目前,永磁同步电机(PMSM)以其高功率密度、高性价比等独特优点受到国内外的普遍重视,因此,对永磁同步电机的调速控制研究具有非常重要的意义。

2. 永磁同步电机的结构及其特点

2.1 永磁同步电机概述

永磁同步电机的转子采用高性能的稀土永磁材料,使得电机尺寸减小;由于发热主体在定子侧,散热也比较容易;同时,其结构简单、效率和功率因素高及输出转矩大等特点,这些优点使得永磁同步交流伺服系统已成为现代伺服系统的主流,在很多驱动领域己经取代直流电机。

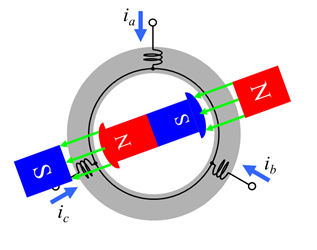

2.2 永磁同步电机的结构

永磁同步电机是用装有永磁体的转子取代绕线式同步电动机转子中的励磁绕组,从而省去了励磁线圈、滑环和电刷以电子换向器,实现无刷运行。PMSM的定子与绕线式同步电动机基本相同,要求输入定子的电流仍然是三相正弦的,所以称为三相永磁同步电机。永磁同步电机的定子是电枢绕组,转子是永磁体。

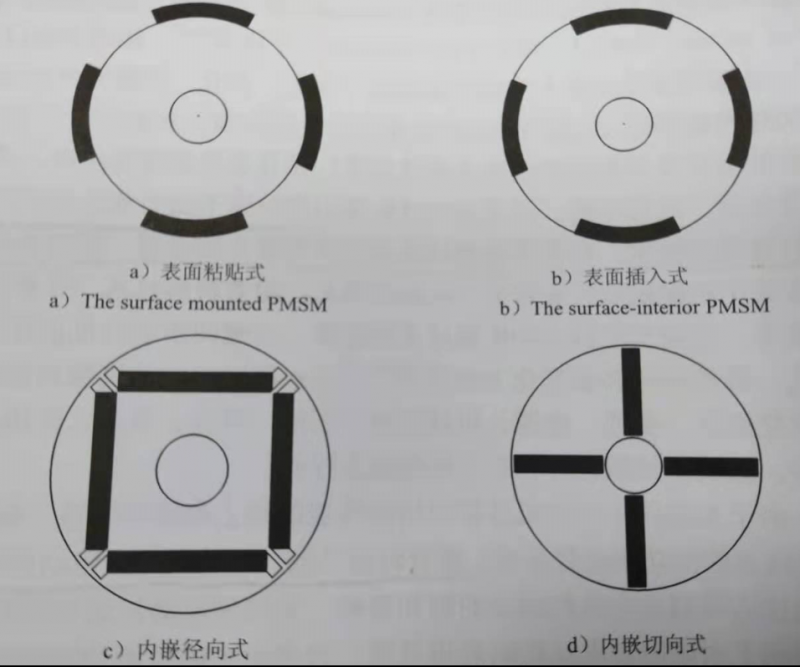

根据永磁体在转子中摆放的位置可以分为表面式永磁体转子结构和内嵌式永磁体转子结构。表面式永磁体结构又分为表面粘贴式和表面插入式两种类型。内嵌式永磁体结构按照永磁体充磁方式又分为切向式和径向式两种类型。典型永磁同步电机转子结构如图1所示。

图1 典型永磁同步电动机转子结构

Fig.1-1 The typical rotors of permanent magnet synchronous motor

采用图1(a)所示的表面粘贴式永磁体转子结构,永磁同步电机的直轴电感和交轴电感在数值上相同。由于永磁体的磁导率很低,等效气隙大,因此电枢反应去磁能力有限,恒功率范围很小。但表面粘贴式永磁同步电机结构简单,成本低,这种电机结构中转子内部不需要笼条或永磁体,转子直径通常较小,有利于减小电动机的转动惯量,因此这种结构更适用于伺服系统。

图1(b)所示的表面插入式永磁体结构,永磁同步电机转子中永磁体更稳定,可以利用转子磁路的不对称性所产生的磁阻转矩,提高电动机的功率密度和动态响应能力。图1(c)、(d)所示的内嵌式永磁体结构的永磁同步电机转子中永磁体嵌入转子铁心内,沿圆周方向上磁阻分布不均匀。电动机的电磁转矩分为永磁转矩与磁阻转矩两部分。内嵌式永磁同步电动机和表面式永磁同步电动机相比等效气隙小,相对来说有利于弱磁,并且气隙磁通密度高,这种转子结构的永磁同步电机可以充分利用磁阻转矩,因此它比表面式永磁同步电机产生更大的转矩。此外,内嵌式永磁同步电机的气隙磁通易于实现正弦分布,因此在需要宽调速范围应用时的永磁同步电机的场合多采用内嵌式永磁体转子结构。

2.3 永磁同步电机的特点

虽然永磁同步电动机转子结构差别较大,但由于永磁材料的使用,永磁同步电机具有如下共同的特点:

(1)体积小、质量轻;

(2)功率因数高、效率高,节约能源;

(3)磁通密度高、动态响应快;

(4)可靠性高;

(5)具有严格的转速同步性和比较宽的调速范围;

(6)永磁同步电动机的缺点是失去了励磁调节的灵活性。同时可能会因为出现电机的转子温升过高而造成永磁体不可逆的退磁效应。针对这一点,在结构设计时,可以设计转子内部通风回路,直接冷却磁钢。不仅降低了磁钢温度,也提高了效率。同时,需要对电机的绕线和轴承温度进行实时的监测,一旦测出的温度超过了电机的承受范围,应立即跳机保护电机,以防止永磁电机发生永久性的退磁,永磁电机一旦失磁,基本上只能选择更换电机。

因此,东芝三菱TMEIC高压变频器,针对永磁电机的这一特点,在变频器内配置了8通道PT100输入的温控仪,可以将电机的U相绕组温度检测、V相绕组温度检测、W相绕组温度检测、前轴温度、后轴温度、U相绕组温度检测(备用)、V相绕组温度检测(备用)、W相绕组温度检测(备用)这几个温度全部接入变频器的温控仪,监测起来。TMEIC配置的温控仪,每个通道都可以自由设置报警和跳闸两个温度限值,任意一个通道的温度超过了报警值,都可以立即向用户DCS系统报警,让操作人员及时进行处理(如降低负载以降低电机的温升,调低室内的空调温度设定值等),让电机温度降下来。而任意一个通道的温度超过了跳闸值,则变频器立即跳闸保护电机,以防止电机出现不可逆的退磁。

3. 永磁同步电机的转子初始化定位(无编码器时)

转子初始位置信息是永磁同步电动机正常起动运行的前提,也是变频器控制算法正确实施的必要条件。若转子初始位置检测失误,会严重影响到以后对转子位置的计算,以致无法正确完成关于电机控制的其他一系列算法,将造成电机运转的紊乱并使之无法进入正常的运转状态。反映到具体的电机表现上,就会出现电机过流保护、反转、振动等问题。

那么,采用变频器拖动永磁同步电机,在每次启动之前变频器都必须要精确地测出转子的磁极位置。如果是有编码器的情况下,可以根据编码器的信号反馈来实时测出转子的当前位置,但是在没有编码器的情况下,我们要如何得知永磁同步电机的转子位置呢?

如果是电励磁交流同步电机的话,将控制电源上电之后,可以通过控制励磁电流的变化,来推算出磁极位置。但是对于励磁电流无法控制的PMSM来说,将控制电源上电之后就能测出磁极位置,这是做不到的。因而永磁同步电机的转子磁极初始化定位的方式是跟电励磁交流同步电机不同的。

具体的检测方式如下:

永磁同步电机转矩方程

![]()

对于表面式PMSM,Ld=Lq,

于是电磁转矩方程为:

![]()

当Te>0,电机逆时针转动;当Te<0,电机顺时针转动;当Te=0,电机不转。

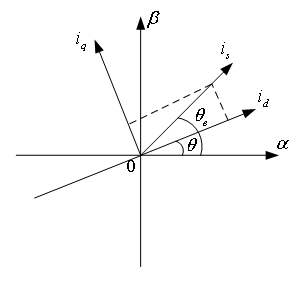

图2 电机电流q轴/d轴矢量分解图

当给电机定子通如图2所示的is电流矢量时

电磁转矩方程为:

![]()

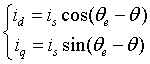

于是通过转子的转动方向可以得出转子的初始位置信息。由定子通电流后得出转子的初始位置信息如图3所示。

通过变频器给定子通θe=-90°的电流矢量,从而使a轴、b轴、α轴重合,实现转子的初始化定位。

4. 永磁同步电机运行原理

4.1 永磁同步电机空载时

定子和转子的磁极的角度(位置)是0°,转子的转速和定子的磁场转速相同。空载时的转子和定子磁场示意图如图4所示。

图4 空载时的转子和定子磁场示意图

4.2 永磁同步电机带负载时

定子和转子的磁极的角度(位置)变大。转子的旋转速度和定子的旋转磁场总是保持相同(无滑差)。带载时的转子和定子磁场示意图如图5所示。

图5 带载时的转子和定子磁场示意图

4.3 永磁同步电机的功率角及其和电机运行状态之间的关系

永磁同步电机转子永磁体磁场中心线和定子磁场中心线之间的夹角,叫功率角。两个磁场之间有作用力。

永磁同步电机转子磁场带着定子磁场转时,属于发电机状态,功率角大于0。

永磁同步电机定子磁场带着转子磁场转时,属于电动机状态,功率角小于0。

永磁同步电机空载运行时,功率角等于0。

永磁同步电机定子电流形成的磁场与转子永磁体磁场之间的相互作用称为“电枢反应”,定子电流呈感性时,会削弱转子永磁体磁场,即起“去磁”作用。定子电流呈容性时,会增强转子永磁体磁场,即起“助磁”作用。

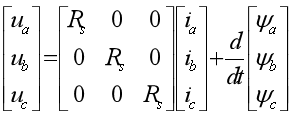

4.4 永磁同步电机在三相静止坐标系下的动态数学模型

三相定子电压方程:

其中,ua,ub,uc分别为三相定子绕组相电压(V);ia,ib,ic分别为三相定子绕组相电流(A);ψa,ψb,ψc分别为三相定子绕组的全磁链(Wb);Rs为三相对称定子绕组的一相电阻(Ω)。

三相定子绕组的全磁链方程:

其中,Laa,Lbb,Lcc为三相定子绕组的自感(H);Mab,Mac,Mba,Mbc,Mca,Mcb为三相定子绕组之间的互感(H);ψf为三相定子绕组的永磁磁链分量(Wb),与定子电流无关;θ为转子磁极位置即转子N极与a相轴线之间的夹角。

4.5 永磁同步电机的变频器矢量控制原理

1971年,矢量控制(Vector Control)理论被提出,并将之应用于交流调速系统中,从理论上解决了交流电动机转矩的高性能控制问题。矢量控制的基本思想是:在三相交流电机上设法模拟直流电机转矩控制的方法,在转子磁链定向的坐标系上,将电机定子电流矢量分解为产生主磁场的励磁电流分量和产生转矩的转矩电流分量,励磁电流的方向定位于永磁磁链上,并使得两个分量相互垂直,彼此独立,然后分别进行控制。这样交流电机的转矩控制就和直流电机相似了。因此,矢量控制的关键是控制定子电流矢量的幅值和方向,最终改善转矩控制性能。这样一来在同步旋转坐标系上原来的交流量也就变成了直流量。通过对这些直流量的控制就能使交流电机达到直流电机的控制性能。

永磁同步电机矢量控制过程:加减速之后的频率与检测到的电机实际频率之间的差值经速度调节器(ASR)得到转矩电流的给定值iq,转矩电流的给定值与实际检测到的电机实际的转矩电流的差值经电流调节器(ACR)得到需向电机施加的q轴电压值uq,id的期望值与检测到的实际的d轴电流的差值经过电流调节器(ACR)得到需向电机施加的d轴电压值ud,再经过SVPWM计算,得到IGBT的控制信号,最终向电机施加合适的三相电压。

5. 东芝三菱TMdrive-MVe2高压变频器在永磁同步电机领域的应用

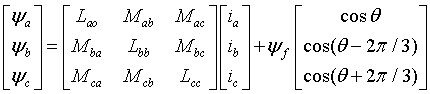

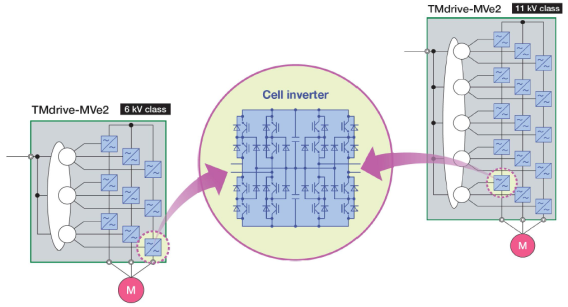

5.1 TMdrive-MVe2高压变频器的特点

TMdrive-MVe2是拥有数十年高压变频器研发、设计、生产和调试经验的东芝三菱公司(TMEIC)生产的新一代功能强大的四象限高压变频器产品。

其主要的特点是功率单元中的整流器件采用了经过三菱电机(Mitsubishi)严格筛选的军品级的新一代(第七代)IGBT,效率更高,速度更快,导通压降更小。由于采用了日本原装进口的高性能IGBT代替二极管作为整流环节,因此变频器整体的损耗低,发热量低,而且热阻低,散热好,使得变频器在运行时具有高可靠性。

单元采用单相三电平结构,一个三电平单元相当于两个二电平单元串联组成。单元输出电压高,单元数量减少,降低了单元故障的概率。

MVe2系列变频器的主电路原理图如6所示。图6左侧为6kV级主电路拓扑图,中间为单元的结构图。

图6 MVe2主回路拓扑结构图

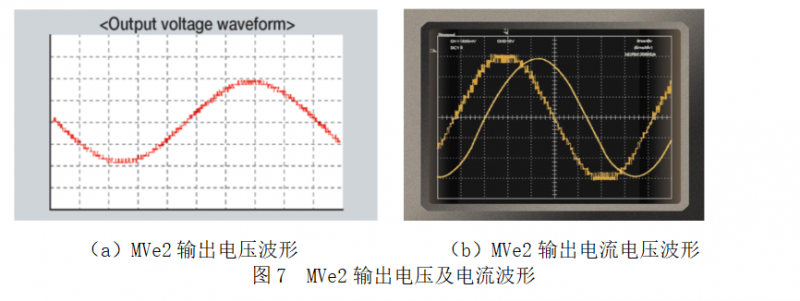

6kV输出采用3个三电平单元,相当于6个二电平的单元串联。单元输出电压1155V,相电压输出3465V。输出相电压13电平,线电压25电平。电平数多于其他厂家的5单元串联变频器(5单元输出的变频器,相电压11电平,线电压21电平),输出电平数的增加,输出电压波形比8单元串联的更好,输出电流和正弦波相差无几。可用于普通电机而不降容。MVe2输出电压及电流波形如图7所示。不加任何滤波器就可以满足“GB/T 14549电能质量“公用电网谐波”及“IEEE519”国际标准的规定。

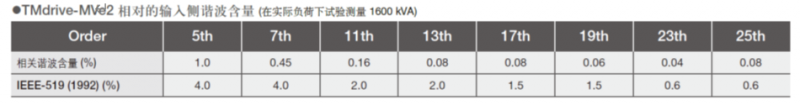

按IEEE-519(1992)标准,5次和7次谐波要求小于4%,11次和13次小于2%,最高检测到25次。主要谐波含量如附表所示,其中上层为变频器的谐波限制值标准,下层为IEEE-519(1992)标准限制的谐波值。变频器的谐波限制值远远小于IEEE-519(1992)的允许值。优于标准要求。

附表 主要谐波含量列表

而且这种变频器还具有功率因数更高的特点,功率因数接近1.0,保证值大于0.99。变频器的功率因数还可以超前,可以补偿电网的无功的特性。因此属于高性能的变频器。以下为变频器的功率因数检测数据。MVe2测试记录显示画面如图8所示。

图8 MVe2测试记录显示画面

变频器的输出容量3.0044MVA,输出功率2.9818MW,功率因数0.9925。无功功率为-0.3113MVar,由于无功功率为负值,因此实际是补偿电网无功。功率因数0.9925是超前功率因数。

5.2 TMdrive-MVe2高压变频器的永磁同步电机应用实例

TMdrive-MVe2高压变频器在国内的多个永磁同步电机项目上均有应用,近期完工的黄浦江上游水源地金泽水库工程JSK-E4项目上,也成功应用了MVe2的高压变频器配套永磁同步电机来用于取水泵站机组。

项目名称:黄浦江上游水源地金泽水库工程JSK-E4项目

(2)电机参数

电机品牌:日照东方电机有限公司

电机型号:RMSL630-30

额定功率:450kW

额定电压:6000V

额定电流:47A

额定频率:47Hz

额定转速:187.5r/min

(2)水泵参数

水泵品牌:日立泵制造(无锡)有限公司

水泵流量:10m³/s

水泵扬程:2.02m

泵轴功率:387kW

额定转速:187.5r/min

(3)变频器参数

变频器品牌:东芝三菱电机工业系统(中国)有限公司

变频器型号:TMdrive-MVe2

变频器额定容量:600kVA

变频器输入电压:6kV

变频器输出电压:0~6kV

变频器输出电流:0~58A

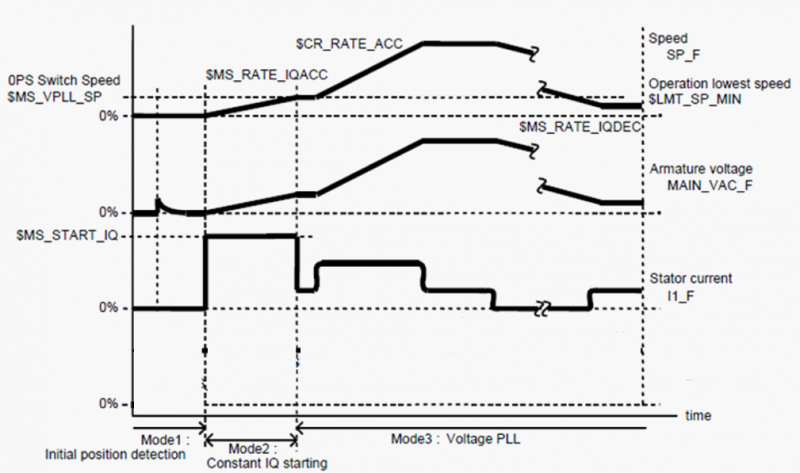

永磁同步电机启动流程block图如图9所示,变频器拖动永磁同步电机启动过程说明:

图9 永磁同步电机启动流程block图

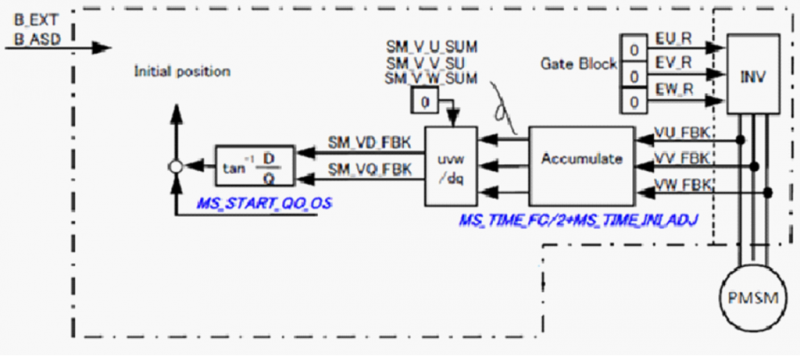

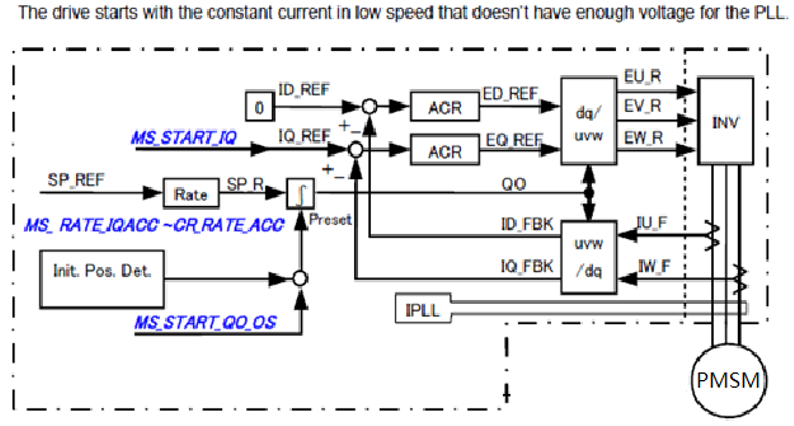

变频器启动永磁同步电机的步骤分为三个阶段:寻找磁极位置、恒转矩加速阶段、VPLL速度控制阶段。启动过程第一阶段block图如图10所示。

图10 启动过程第一阶段block图

启动过程中的第一阶段:寻找转子磁极位置。这个阶段是要检测出电机转子停在什么位置。启动过程第二阶段block图如图11所示。

图11 启动过程第二阶段block图

启动过程中的第二阶段:恒转矩(IQ)加速(速度5%以下时)。这个阶段是非速度控制的电机加速阶段,加速速率按照设定值MS_RATE_IQACC来执行。加速转矩由参数MS_START_IQ决定。启动过程第三阶段block图如图12所示。

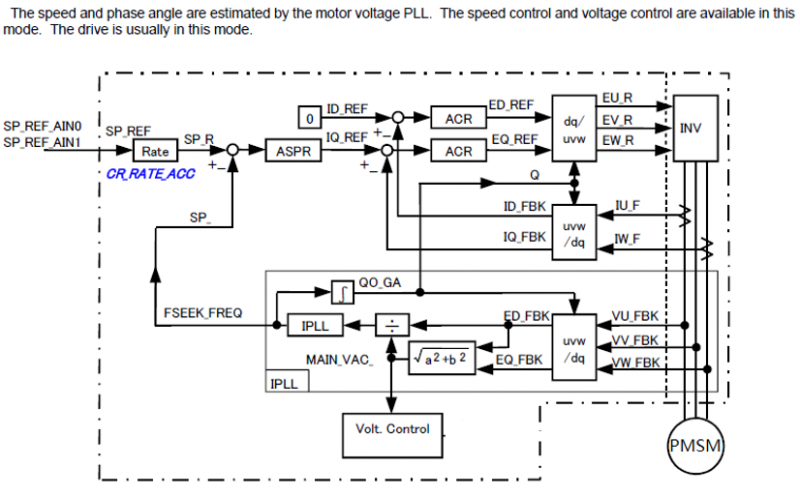

图12 启动过程第三阶段block图

启动过程中的第三阶段:VPLL速度控制(速度5%以上),通过电机电压PLL可以推算出速度和相位。在该阶段下可以进行速度控制和电压控制。变频器在大多数情况下都运行在该阶段。

通过以上这三个阶段,就完成了变频器控制永磁同步电机从检测磁极位置、启动到加速的整个过程。

5.3 TMdrive-MVe2高压变频器的永磁同步电机弱磁应用

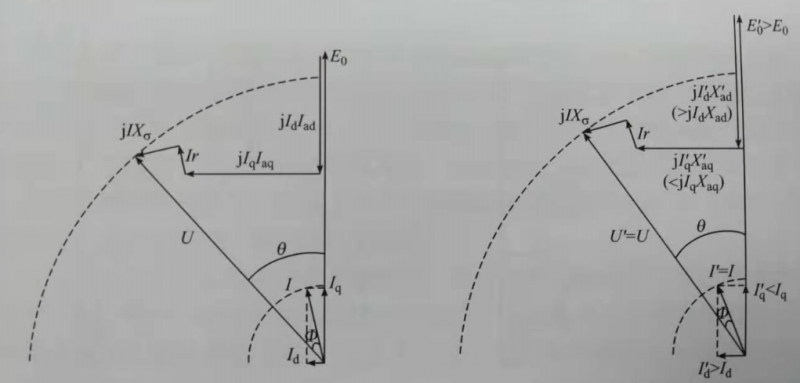

图13是永磁同步电机去磁状态下稳定运行时的向量图。

(a)弱磁前 (b)弱磁过程

图13 弱磁前后的永磁同步电机电流及电压矢量图

当电动机的电压达到逆变器能输出的最大电压极限时,U=Ulim,提高转速,电动机反电动势增加,E‘0>E0,此时需要增加定子直轴去磁电流分量来维持超频运行时的电压平衡,这就是弱磁运行过程。而电动机相电流也有一定极限值(不能超过变频器的额定输出电流),I=I lim,增加直轴去磁分量而同时保证电枢电流不超过电流极限值,交轴电流分量就相应减小,即Id’>Id,Iq’<Iq,从而电动机输出转矩下降。

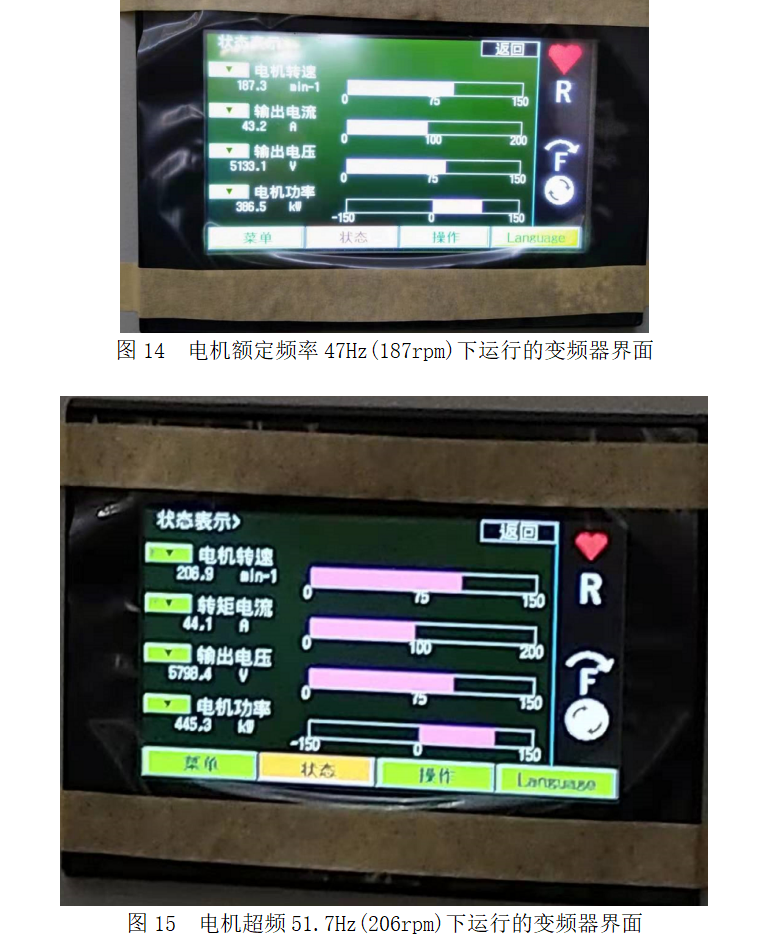

在金泽水库这个项目中,由于电机有超过额定转速运行的要求,所以需要变频器的输出频率达到51.7Hz(电机基频47Hz的1.1倍),TMEIC工程师通过在软件上的参数设置调整,成功实现了电机的弱磁运行。电机额定频率47Hz(187rpm)下运行的变频器界面如图14所示,电机超频51.7Hz(206rpm)下运行的变频器界面如图15所示。

弱磁运行时电机电压保持恒定,电机进入恒功率控制状态,随着转速的上升,电机可以输出的最大转矩相应地下降。

该超频试验的结果充分表明了采用TMEIC MVe2高压变频器,可以达到永磁同步电机弱磁效果,且弱磁过程中电动机的性能良好。

另外值得一提的是,本项目TMEIC高压变频器采用了无速度传感器矢量控制策略,不像其他变频器厂家那样需要安装速度传感器(编码器、旋变等)测量转子的速度和位置,才能对永磁同步电机进行控制。

速度传感器可以提供控制电动机所需的转子信号,但也给传动系统带来一系列问题:

(1)速度传感器增加了电动机转轴上的转动惯量,加大了电动机的空间尺寸和体积,采用机械式传感器检测转子的速度和位置需要增加电动机与控制器之间的连线和接口电路,使系统易受干扰,降低了可靠性。

(2)受速度传感器使用条件(如温度、湿度和振动)的限制,传动系统不能广泛适用于各种场合。

(3)速度传感器及其辅助电路增加了传动系统的成本。

(4)对于防爆电机来说,额外安装速度传感器会破坏电机整体的防爆结构。

TMEIC高压变频器采用无速度传感器控制技术,可以解决机械式传感器给调速系统带来的诸多问题,不使用传感器也能利用电动机绕组的有关电信号(如电压、电流等),通过适当方法估计出转子的速度和位置,取代速度传感器,达到相同的闭环控制效果,该技术是电气调速领域内的前沿技术之一。

6. 结束语

东芝三菱电机工业系统(中国)有限公司提供的高性能四象限TMdrive-MVe2高压变频器,和永磁同步电机搭配组成的永磁调速系统,可以实现对负载的高精度调速控制。该调速系统具有硬件结构简单、稳定可靠的特点,且具有动态响应快,控制精度高的优点,是一种理想的矢量控制方案,可广泛用于以永磁同步电机为驱动装置的电气传动中。

参考文献:

[1] 耿振,李光友. 轴向磁通永磁同步电动机发展综述[J]. 微特电机,2015

[2] 朱磊,温旭辉,赵峰,等. 永磁同步电动机弱磁失控机制及其应对策略研究[J]. 中国电动机工程学报,2011

[3] 马晓枫. 宽转速范围永磁同步电动机弱磁运行控制策略研究[J]. 电气传动,2014

[4] 袁雷,胡冰新,等. 现代永磁同步电机控制原理及MATLAB仿真[M]. 北京航空航天的从大学出版社,2016

[5] 邱国平. 永磁同步电机实用设计及应用技术[J]. 上海科学技术出版社,2020,1

[6] 袁登科, 徐延东, 李秀涛. 永磁同步电动机变频调速系统及其控制[J]. 机械工业出版社,2019.2

作者简介:

孟飞 (1984),男,工学学士,高压变频器技术工程师

屠铁军 (1975),男,工学硕士,高压变频器开发和应用高级经理

黄佳梦 (1988),男,经济学学士,高压变频器石化行业销售工程师

王韦 (1984),男,工学学士,高压变频器钢铁行业销售工程师

刘芳蕾 (1985),女,工商管理硕士,高压变频器水泥行业销售工程师

共0条 [查看全部] 网友评论