关键词:变频器;IGBT7;微沟槽技术;动态调整开关频率

Abstract: With the boom of Drive application and maturity of motor control algorithm, new generation inverter design have higher requirements for power density. Customers need more compact design of drive inverter and lower total system cost. How to meet this requirement, Infineon new MPT technology IGBTs-IGBT7, provide the solution. This paper introduce the leading technologies of IGBT7, and show how to make higher power density drive design by IGBT7, for example, using dynamic switching frequency control, and system thermal capacitance consideration. Based on simulation, IGBT7 module selection guide below 11kW Drive inverter was shown, comparing with traditional IGBT4 solution, IGBT7 shows much higher power density.

Key words: Drive; IGBT7; MPT; Dynamic switching frequency control

1 引言

在变频器的发展中,其功能在不断的提升,从早期的V/F控制,到目前成熟的矢量控制。变频器控制的响应速度和精度等性能指标都得到了巨大的提升[1]。而随着电机矢量控制算法的成熟,以及变频器应用领域的不断扩展,越来越多的厂家开始重视变频器的功率密度。变频器的功率密度,即输出功率与体积的比例,高功率密度的变频器能够在相同的输出功率下,缩小体积,或者在相同的体积下,提升变频器的输出功率。在系统应用上,高功率密度的变频器能够减小整机系统的安装占地面积,或者实现变频器的分布式安装,同时也有利于系统成本的降低。

从低压变频器来看,汇川的目前的主流变频器MD500系列,其相对于上一代的MD380,其体积减小了30%,相应的功率密度也提升了30%[2]。功率密度的提升不仅仅反映在低压变频器设计中,也在高压变频器的发展中体现,以西门子最新发布的Sinamics GH180高压变频器为例,其占地面积相较于同类产品减小了40%[3]。

新一代的变频器设计中,功率密度得到了越来越多的关注,而如何满足变频器的这种功率密度的提升的要求。英飞凌的新一代的微沟槽技术的IGBT产品-IGBT7,给出了完美的答案。本文从变频器系统设计的角度,介绍了新一代的IGBT7的技术特点及系统设计考虑,并给出相应的IGBT7模块选型,用于下一代变频器的设计。

2 变频器的拓扑和功率密度分析

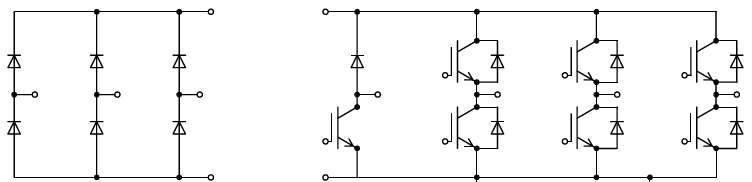

在低压变频器的设计中,主流拓扑仍为三相桥式拓扑,其结构包括整流桥、制动单元、逆变桥,如图1所示。整流桥多采用低导通压降的慢速二极管,而逆变桥多采用IGBT实现,另外制动单元也采用与逆变桥相同技术的IGBT实现。

图1 三相桥式拓扑示意图

从拓扑发展的角度评估,变频器的拓扑发展相对缓慢,在光伏、充电桩等电源类的应用中,三电平拓扑已经大量使用。而在低压变频器的应用中,两电平桥式拓扑仍是主流。在中高压的变频器,存在多电平或者级联式拓扑,但应用的范围狭窄,仅限于1140V以上的变频器。这样变频器的功率密度的提升,很难从拓扑应用的方向上提升,而更加倚重于系统设计以及功率器件的自身的发展。

因此变频器的系统设计,需关注多种设计因素来提升功率密度,如IGBT模块的损耗、散热系统、器件的封装、PCB的尺寸,甚至PWM的发波方式、电机控制的算法优化等等,而其中最相关的则是IGBT模块的损耗。在变频器的电路结构中,损耗来自于主功率器件IGBT、辅助电源、主电容、上电缓冲电阻、上电缓冲继电器、数字电路等几个方面。通过分析及实测相关电路部分的损耗、主功率器件的损耗占到了逆变器损耗的80%[4],所以如果能够降低主功率器件的损耗,对于变频器的功率密度的提升至关重要。

在目前采用的变频器的主功率器件、IGBT模块,特别是IGBT4模块仍是主流设计。而英飞凌公司推出的新一代IGBT7,为大幅提升变频器的功率密度带来可能。

3 IGBT7的技术特点及相应的功率密度提升设计

英飞凌的新一代IGBT7采用了最新的微沟槽技术,从而带来IGBT更优化的特性,体现在如下几个方面:导通损耗降低到业界最小的水平;运行结温采用了动态结温的定义,并将最高运行结温提升到了175°C;在IGBT的开关特性上,也提供了更易控制的dv/dt的可控性,提供更简化的单电源驱动方式。充分利用这些特性,能够带来变频器功率密度的极大提升[5]。

3.1 低导通损耗

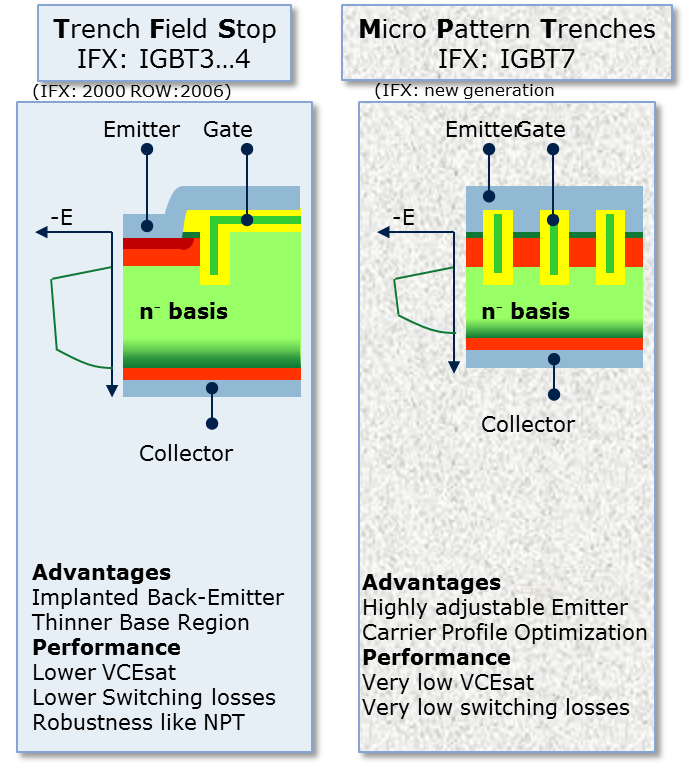

IGBT7采用了微沟槽栅技术。微沟槽栅技术是新一代的IGBT技术,图2是IGBT4和IGBT7的结构示意图。从图中可以看到,IGBT7的门级部分采用多个窄沟槽单元并联构成,而以前的IGBT4采用了一个整体的沟槽设计。经过这种设计的改变,能够大幅优化IGBT沟槽中的漂移区中载流子的分布,从而提高漂移区的电导性,在外特性上,可以大幅降低IGBT的导通电压,减小IGBT的通态损耗。

图2 IGBT4和IGBT7的结构示意图

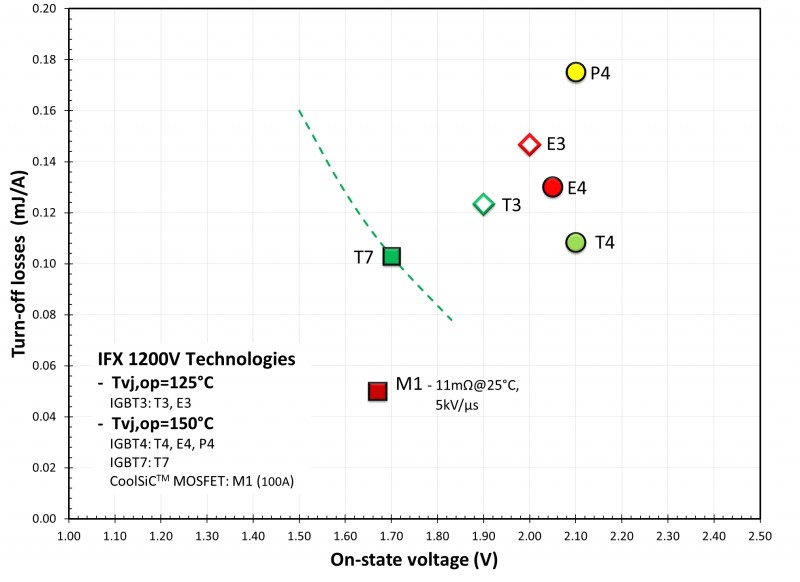

如图3的IGBT的芯片特性图所示,图的横轴是通态导通电压,竖轴是关断损耗,综合考虑这两个损耗,IGBT7的整体损耗特性相对于IGBT4都更加靠近坐标轴的原点,反映了新一代的IGBT7的整体损耗特性的降低。在关断损耗上,其略微降低,在导通损耗上,其降低了约20%。从而带来变频器的整体损耗的降低。

图3 IGBT7的损耗分布示意图

利用IGBT7的优异的导通损耗的表现,可以带来变频器的功率密度的极大提升。从易用性的设计角度,可采用IGBT7对于IGBT4做同电流和同封装的直接替换,这样可以减小IGBT的导通损耗,从而降低变频器的整体损耗。而从获得逆变器的最高功率密度的设计角度考虑,就需要分析逆变器的实际工况,从适配变频器工况的角度来设计。通常,变频器的工况可以分为启动、恒速运行、过载等工况,在启动工况时,变频器的输出电流大、输出频率低,此时,IGBT模块的结温最高,所以这种低速启动的工况也是变频器使用的IGBT模块的电流选型限制点。考虑到这种工况下电机的输出转速处于低速,这样就可以降低变频器的开关频率,而不会影响电机的控制性能,例如:低频启动时,IGBT的开关频率从4~8K切换到2K。采用这种动态调整开关频率的策略可以降低IGBT模块的总损耗和结温。考虑到IGBT7比IGBT4的通态损耗更低,IGBT7在这种设计下,可以降低的总损耗更加可观,从而可以采用额定电流更小,或者封装更小的IGBT7模块做IGBT4模块的替换[6]。

3.2 175°C结温

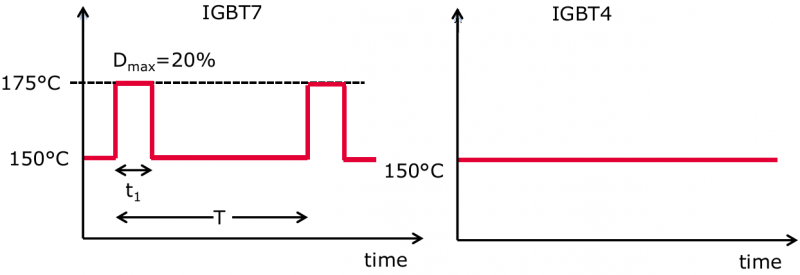

在设计中,保证IGBT在安全的结温范围内运行,是IGBT的安全设计的重点,而在器件的本身设计方面,从IGBT3的125°C到IGBT4的150°C,再到IGBT7的175°C,IGBT的最高运行结温一直在提升。与以前的IGBT3,IGBT4不同的是,IGBT7采用了一种新的结温定义方式,将IGBT的结温定义与工况相结合,在稳态运行时,最高结温不超过150°C;而在过载时,最高结温不超过175°C。采用这种依据工况的结温定义方式,可以与变频器应用更好的结合,从而更大程度的利用IGBT,使得变频器的功率密度得到提升。

图4给出了IGBT7的结温定义与IGBT4的对比,从图中可以看到,IGBT7的最高结温175°C出现的时间需要小于1分钟,而最高结温与其他时间的占空比要小于20%。例如,每300s的运行时间中,可以允许60s的175°C的持续时间。

图4 IGBT7的结温定义示意图

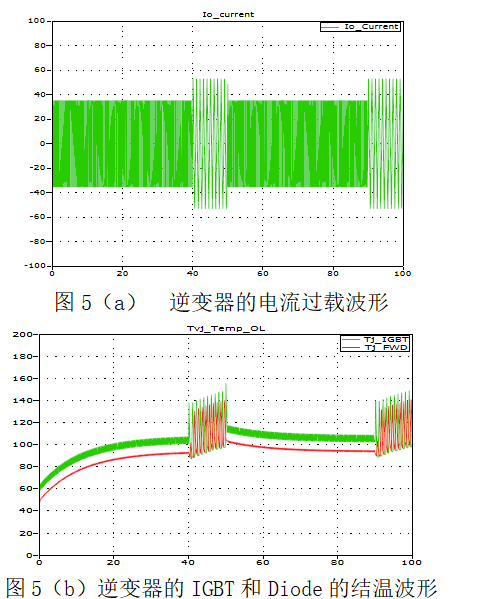

在实际的逆变器过载时,因为散热系统的热容效应的存在,使得电流出现过载时,IGBT的结温不会立刻变化到最大值,而呈现依据热阻热容的时间常数的上升过程,从图5的仿真图可以看到。

所以IGBT7的175°C的结温定义,可以完全满足变频器的电流过载的1分钟的时间要求。充分利用IGBT7的这种175°C的结温特性,可以极大的提升变频器的功率密度。

3.3 优化的dv/dt特性

变频器的驱动系统中,逆变器的输出电压为PWM的方波信号,这种快速变化的电压信号,会在电缆和电机系统中引起若干问题。第一,过快的电压变化率,或者过长的电缆,都会引起电缆中的电压反射[7],从而在电机侧的线缆端口引起两倍直流母线电压的尖峰。这种尖峰会破坏电缆间的绝缘,从而引起驱动系统的失效。第二,过快的电压变化率也会在电机内部的绕线上引起电压反射,更严重的情况下,产生谐振振荡,从而使得电机内部出现局部高温热点,破坏电机内部的绝缘,最终使得电机损坏[8]。第三,PWM的方波电压,会在电机的轴承上产生共模电流,当电压的变化率很大时,共模电流的幅值也会很大,从而破坏轴承,引起电机的失效。

图6 电机侧端口的电压反射波形

为了应对实际应用中的电压变化率过快的问题,典型的变频器的端口电压变化率都设计在5kV/µs以下,通过调整IGBT的开通和关断电阻,实现变频器端口的电压变化率的调整。而这种调整,也意味着IGBT的开关损耗的变大,从而在变频器的功率密度设计上产生损失。

而新一代的IGBT7,在芯片设计的时候就考虑到变频器的这种需求。IGBT7采用比规格书略大的驱动电阻,可以实现开通和关断的dv/dt小于5kV/µs。并且在典型驱动电阻的调整范围内,可以更容易实现开通过程中的电压变化率在2kV/µs~8kV/µs之间调整。

3.4 简化的单电源驱动

变频器的功率密度的提升,不仅仅反应在功率器件的选型和设计上,也体现在PCB相关的电路的设计上。如何能够简化PCB上的电路设计,从而缩小相应的PCB的面积,也是提升变频器功率密度的重要方面。在驱动电路的相关设计上,IGBT7也能够简化相应的设计,IGBT7通过优化门级输入电容的设计,能够支持IGBT模块门级驱动电源不采用负电源设计,也就是单电源的设计,从而简化变频器的驱动电源和驱动电路的设计。

图7 0V~15V驱动电压下的IGBT寄生导通现象测试图

图7采用典型的半桥电路测试IGBT7的寄生导通情况,测试的条件采用了比较的极端的条件,测试模块为25A的IGBT7的模块,开通电阻为0欧姆,使得IGBT的开通速度最快,关断电阻为200欧姆,使得寄生电流产生的寄生导通电压最高,测试电流为1/10的额定电流,使得IGBT的开通速度最快,从测试的波形可以看到,当上桥的IGBT处于关断状态,而此时下桥的IGBT开通时,在上桥的IGBT的门级会产生寄生导通电压,而IGBT7 25A芯片的导通电压仅仅只有2.5V,远远小于IGBT7的典型门级阈值电压5.8V,从而保证IGBT7可以在单电源驱动时安全运行。

利用IGBT7的这个特性,在变频器的电源设计上,可以简化驱动电源和驱动电路的设计。传统上IGBT的电源电路采用负电源设计,所以三相桥式电路采用四路电源,分别提供三路上桥电源和一路下桥电源。这样的电源设计,需要体积大的变压器和很多的外围电路。而利用IGBT7的单电源驱动特性,驱动电源可以采用一路电源驱动三相桥的下桥,而上桥采用自举供电的方式,从而极大的简化变频器的电源设计,进而提升变频器的功率密度。

4 11kW以下的IGBT7的选型对应

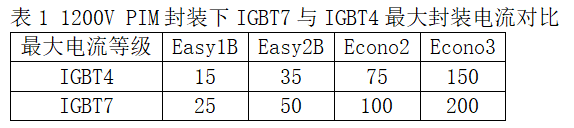

目前IGBT7的产品,已经量产了全系列的中小功率的产品。相对于IGBT4的产品,IGBT7的封装所覆盖的最大电流范围进一步提升,如表1所示。

其中,Easy2B的1200V PIM封装的电流提升到了50A,所以仅通过Easy1B和Easy2B两种封装,可以在11kW以下的变频器形成归一化设计,相对于以前IGBT4的设计方案,可以大大提升功率密度。

图8 Econo2, Easy2B, Easy1B封装示意图

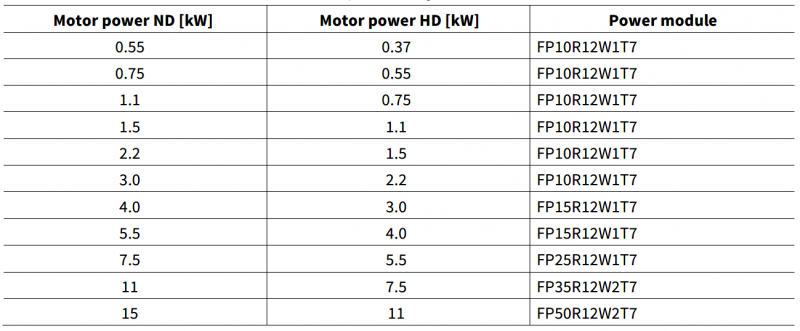

以3.7kW的重载型变频器为例,传统上采用25A的IGBT4模块FP25R12W2T4,如采用IGBT7,可以采用15A的模块FP15R12W1T7,从而在体积上从Easy2B缩小到Easy1B。以11kW的重载型变频器为例,传统上采用50A的IGBT4模块FP50R12KT4,如采用IGBT7,并结合动态开关频率调节的软件优化,可以采用50A的模块FP50R12W2T7,这两个模块虽然标称电流相同,但体积上可以从Econo2缩小到Easy2B。考虑到跟随模块尺寸减小后,散热器的尺寸也可以相应减小,变频器的体积可以减小,功率密度可以得到提升,系统成本也能得到降低。

表1给出了典型条件下的IGBT7的对应选型表,这里采用了典型的设计条件进行了仿真验证。在实际使用IGBT7时,因开关频率,散热条件,驱动电源设计,电阻选型的不同,可以采用英飞凌官网的仿真软件IPOSIM依据具体设计条件进行选型评估。更大电流的,以及更多封装(Econo3,EconoDual3)的IGBT7的模块正在陆续推出中,对于中大功率的变频器设计,IGBT7也能够带来功率密度的提升。

表2 IGBT7选型对应表

5 结论

综上所述,采用英飞凌新一代的IGBT7的模块,可以减小IGBT的导通损耗,提升过载时的IGBT运行结温到175°C,更容易的进行驱动电阻的选型和IGBT开关dv/dt的设计,可以采用单电源的驱动电源设计。综合这些特点,在新一代的变频器设计中,可以采用更小封装的IGBT模块,具有更紧凑的散热器和驱动PCB板的设计,从而极大提升变频器的功率密度。

参考文献:

[1] 李永东.交流电机数字控制系统[M]. 北京:机械工业出版社,2002

[2] 汇川官方网站:http://www.inovance.com/content/details102_397.html

[3] 西门子发布积最小的Sinamics完美无谐波GH180高压变频器[J]. 变频器世界, 2017第4期:27

[4] 刘龙球. 基于矢量控制的变频器损耗分析[A]. 2019年中国家用电器技术大会

[5] Infineon AN2018-14 TRENCHSTOP™ 1200V IGBT7 Application Note[Z]

[6] 英飞凌工业半导体. 突破—IGBT7的高功率密度设计实例[Z]. 2020年5月13日

[7] 薛高飞. PWM脉冲传输电压反射抑制策略在大功率感应电机驱动中的应用[J]. 电工技术学报,2013,10

[8] 冯志华. 变频器与长电缆相连时电机的失效现象的分析[J]. 电气传动,2002第5期

共0条 [查看全部] 网友评论