关键词:视情维修;监测系统;使用寿命

Abstract: Condition-based maintenance is a maintenance method that has been widely studied in recent years. It is based on the analysis of the failure mechanism, and according to the results of the non-disintegration test, the potential failures of the maintenance objects are adjusted, repaired and replaced. The premise of condition-based maintenance is to strengthen and improve the monitoring methods. As one of the most important parts of the diesel engine, its working condition has a great influence on the performance of the whole engine. The monitoring system described in this article can monitor the working status of the cylinder in real time without affecting the normal operation of the diesel engine, and analyze and calculate the monitored data to obtain the actual service life and replacement cycle of spare parts, and provide science for its maintenance. Basis.

Key words: Condition-based maintenance; Monitoring system; Service life

1. 前言

柴油机在运行过程中的性能不仅取决于结构设计和装配工艺,而且还与它的维修保养息息相关。以往的维修保养模式是柴油机的操作人员根据自身经验以及产品的保养手册,对柴油机的零部件的使用寿命进行判断然后进行维修保养或是零部件的更换。这种维修保养模式很多时候不能对零部件的磨损情况做出准确的判断,从而导致不必要的人力物力的浪费。由此,视情维修管理应运而生。而视情维修管理的前提是在柴油机正常工作的情况下,对其运行参数和零部件进行实时监测,从而做到增大维修周期,减小运营成本。

2. 系统设计

气缸工况的实时监测系统是船舶智能化非常重要的部分。在不影响柴油机正常工作的情况下对气缸的工作情况进行实时监测就需要对其主要的运行参数进行监测,在其本体上安装大量的传感器,将柴油机运行状况实时地反馈到控制系统,然后控制系统将这些数据经过分析处理,做出最终的判断。

2.1 系统概述

如图1所示,监测系统需要通过各种传感器对气缸内的数据进行监测,然后经过数模转换模块将模拟量的信号转换成数字量信号,再结合柴油机运行的转速信号以及负荷指示等,对气缸的运行状况做出判断。

图1 气缸监测系统图

如图1所示的气缸监测系统,缸壁温度的监测由分别安装在缸壁前后的两个温度传感器来完成,两个温度传感器的测量值互为参考同时两个温度传感器互为备用,当其中一个出现故障时,另外一个仍然可以进行监测。活塞环状态监测传感器安装在缸套上,将监测到的活塞环的工作状态以及经过分析计算得到的活塞环磨损量作为保养维护的参考。气缸套磨损监视传感器同样安装在气缸套上,随着缸套的磨损其监测单元也在磨损,从而得到气缸套的磨损量。

2.2 气缸状态监测原理

活塞环作为船舶柴油机上工作环境最恶劣的零部件之一,它的状态好坏直接决定了柴油机能否正常运行。活塞环的主要作用是密封燃烧室,保证活塞到达上止点时,燃烧室内的新鲜空气有足够的温度和压力,满足燃油爆燃的温度,保证气缸内的高压燃气膨胀做功而不外泄。而活塞环的密封作用是靠活塞环本身的弹性,和在气缸内气体压力的作用下紧贴气缸壁和活塞环槽平面来实现的。随着船舶柴油机强载度的不断提高以及劣质燃油的使用,活塞的工作环境更加恶劣,发生故障的可能性也相应增大。因此,对活塞环的状态监测就显得尤为重要了。

普通活塞环的是由铸铁制成,具有良好的导磁性和耐磨性,而特制活塞环是在其工作表面嵌入一圈非导磁材料即黄铜。活塞环在工作过程中随着磨损的程度变化,其表面嵌入材料的宽度也会相应的变化,因此只要测量出切入部分的宽度变化就可以确定活塞环的磨损程度。

图2 活塞环状态监测原理图

活塞环状态监测原理图如图2所示,活塞环状态监测传感器是利用电磁感应的原理来监测活塞环的状态,主机运行时,活塞做上下往复运动,活塞环也随之经过传感器的表面。当特制活塞环经过传感器时,其下边缘产生一道正脉冲信号a1,嵌入体下边缘产生一道负脉冲信号i1,嵌入体上边缘产生一道正脉冲信号i2,活塞环上边缘经过传感器时产生一道负脉冲信号a2。活塞环本体的宽度是已知的,即时间间隔a的几何长度是已知的,这里假设活塞环本体的宽度为A。那么根据a和i之间的时间比例关系就可以确定其几何比例关系,假设非导磁嵌入体的宽度为I,那么A/I=a/i,从而可以根据非导磁嵌入体的宽度I来确定活塞环的磨损情况。

由于活塞环是导磁体,其正常状态时活塞环是撑开的,凸出于活塞本体,活塞环与传感器之间的间隙较小,当活塞环经过传感器的时候,传感器内线圈中的磁通量就会发生变化,感应出一个较大的正脉冲信号。当活塞环卡死在环槽内时,由于活塞环与传感器探头的间隙变大,所感应到的脉冲信号会相对而言较小。而如果活塞环发生断裂,活塞环则会收缩到环槽内,此时活塞环比活塞体内陷,感应出的脉冲信号就会变成负的。综上所述,可以通过脉冲波形图的特点来判断活塞环的状态是否正常。

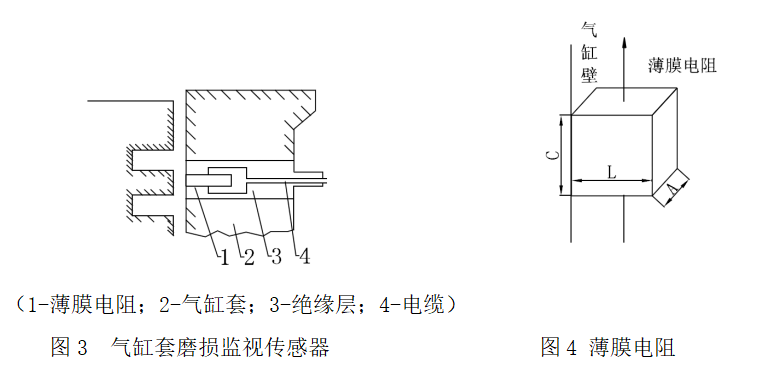

缸套磨损情况是通过气缸套磨损监视传感器来实现的。该传感器由薄膜电阻、参考电阻以及壳体构成。传感器安装在缸套上,薄膜电阻与缸套内壁齐平,当缸套产生磨损时,薄膜电阻也会随之磨损。而薄膜电阻的阻值是与它的长度成正比,与其导电面积成反比,即:

(1)

(1)

式(1)中,R为薄膜电阻的阻值;r为电阻系数;C为导电长度;A为导电截面积的宽度;L为导电截面积的长度;S为导电截面积。

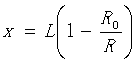

薄膜电阻为磨损时导电截面积长度为L,其初始电阻值为R0。随着缸套的磨损L减小,所以导电截面积S也在减小,根据上文中的公式可知薄膜电阻的阻值R增大。L和R0已知,故而缸套的磨损量x与薄膜电阻的阻值R间的关系为:

(2)

(2)

所以只要测量出电阻值R就可以得到磨损量x。为了减小监测中因温度变化而引发的薄膜电阻阻值变化所造成的测量误差,在传感器中安装了一个与薄膜电阻类似的参考电阻,用来补偿温度变化所引起的误差。

3. 系统功能

该气缸监测系统在主机运行的状态下,可以连续监测主机活塞环的工作状况,对活塞环的故障做出早期的预报,给主机的吊缸检修工作提供有力的数据支持。

3.1 活塞环工况监测

主机运行时,活塞会带动活塞环做上下往复运动,同时活塞环会在环槽内绕着活塞的中心线旋转。在燃烧室内工况良好、气缸油供油量正常、扫气箱内比较干净的情况下,活塞环的旋转状态是相对稳定的。反之,如果活塞环稳定的旋转状态遭到破坏,那么极有可能出现活塞环卡死甚至断裂的情况。

图5 活塞环状态波形图

活塞环状态监测传感器可以通过活塞环与传感器探头之间间距的变化,从而间接的判断出活塞环的运行状态。如图5所示的活塞环状态波形图所示,由于活塞头本体也是导磁材料,而活塞环正常状态下凸出与活塞头本体。将活塞头本体经过传感器探头时产生的脉冲作为基准线,那么正常状态下的活塞环经过传感器探头时,由于间隙变小磁阻也随之变小,所以通过磁探头线圈中的磁通量增大,所以会产生一个正脉冲。而当活塞环卡死在环槽内时,活塞环与传感器探头之间的间距会相对增大,磁阻也随之增大,通过磁探头线圈中的磁通量会有所减小,但是间距仍然比活塞头本体与传感器探头之间的间距要大,所以产生的是一个幅值较小的正脉冲,如图5中的S区域所示。当活塞环发生断裂时就会收缩进环槽内,此时活塞环比活塞头本体内凹,与传感器探头的间距增大,产生的脉冲就会是一个较小的负脉冲,如图5中的M区域所示。

所以,在主机运行过程中可以通过活塞环不同状态时所对应的不同波形,来判断其是否在正常运行或是有没有出现卡死和断裂的情况。

3.2 活塞环与缸套磨损的早期预测

由上文所述特质活塞环中镶嵌铜环的宽度变化来监测出活塞环的磨损情况,通过计算得到活塞环的磨损趋势。同样的,可以通过薄膜电阻的磨损量得到气缸套的磨损量,与最大允许的磨损量进行对比,从而得出活塞环以及气缸套的使用寿命和维修周期,减少不必要的吊缸检修,避免不必要的浪费以及吊缸检查时可能出现的失误。

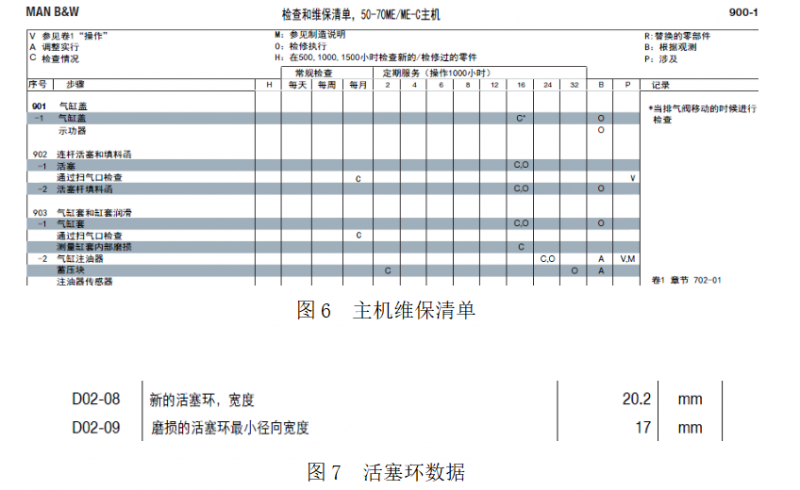

如图6的主机维保清单所示,主机活塞与气缸套的吊缸检修周期为16kh,某机型的新活塞环宽度为20.2mm,磨损后的活塞环最小径向宽度为17mm,如图7所示,也就是说活塞环的最大磨损量为3.2mm,定义活塞环的磨损趋势用磨损率(mm/kh)来表示,即每一千小时活塞的磨损量。该机型活塞环的最大允许磨损率为![]() ,当气缸监测系统计算得出的活塞环实际磨损率

,当气缸监测系统计算得出的活塞环实际磨损率![]() 小于其最大允许磨损率

小于其最大允许磨损率![]() 时,表明该缸气缸的活塞环工作状态正常,同样的也可以得到气缸套的磨损状态是否正常。

时,表明该缸气缸的活塞环工作状态正常,同样的也可以得到气缸套的磨损状态是否正常。

由于监测系统还安装了缸壁温度传感器,所以对于活塞环与气缸套的磨损情况也可以结合缸壁温度来进行判断,当某一缸的活塞环或是气缸套磨损率较大时,其缸壁温度也会比正常温度大,从而初步判断该缸处于异常磨损状态。

4. 总结

视情维修的优势在于通过加强和完善监测监控手段,掌握设备的工作状态,以便于及时发现问题从而采取相应的对策,降低故障的发生。本文设计的气缸监测系统,将活塞环和气缸套的工作状况以及磨损趋势直观的显示在PC端,可以通过与最大允许磨损量的对比从而判断出零部件的磨损情况以及使用寿命,什么时候该维修,什么时候不需要维修,减少不必要的吊检拆装,使维修工作从被动变为主动。

参考文献:

[1] 张德元,李全,胡睿杰,许伟利,高海涛. 高强度柴油机缸套-活塞环异常磨损及磨合研究[J]. 柴油机,2016,38(1):40-43.

[2] 黄少竹. 现代船舶柴油机故障分析[M]. 大连:大连海事大学出版社,2005.

[3] 刘英杰. 船舶柴油机活塞环磨损监测技术分析[J]. 智慧工厂,2019.10.

[4] 万曼影. 轮机自动化[M]. 上海:上海交通大学出版社,2007.

[5] 商斌勇,夏勇,张振仁,等. 柴油机缸套磨损的诊断研究[J]. 机械科学与技术,2001,20(6):906-907,964.

[6] 熊仕涛. 柴油机活塞——缸套磨损间隙检测试验研究[J]. 小型内燃机与摩托车,2002,31(3):13-15.

作者简介:

刘英杰:1995 男 工学硕士 工程师 研究方向:柴油机调试与故障诊断

唐伟:1991 男 工学硕士 工程师 研究方向:柴油机设计与性能

共0条 [查看全部] 网友评论