关键词:PLC;变频器;自动化生产线

Abstract: This paper introduces the method of PLC combined frequency converter in automatic production line. This paper mainly introduces the system composition of the automatic production line, the hardware connection method between PLC and frequency converter in the control system, the programming of PLC software and the parameter setting of frequency converter, etc. It's been verified suggests that,the system can achieve the desired control requirements.

Key Words: PLC; Frequency converter; Automatic production line

1 引言

目前,自动化生产线在工业过程控制中的应用越来越广泛。尤其是在机械加工、汽车制造、电子设计、化工纺织等行业中,已经产生了大量的自动化生产线。一般自动化生产线都融合了PLC、变频器、伺服驱动、人机界面等多项控制技术。其中PLC是整个控制系统的的核心部件,其根据控制要求,执行程序,发出指令控制电机、阀门等执行机构按要求动作。

本文采用西门子公司的S7-200PLC(CPU224XP)与西门子MM420变频器联合控制,应用于自动化生产线中分拣单元的工件传送控制。

2 自动化生产线系统的结构与组成

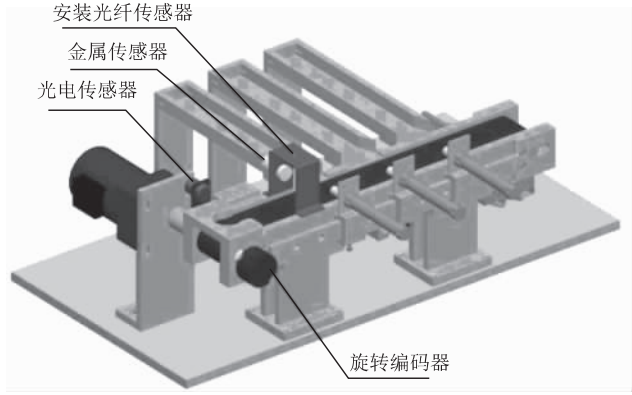

图1是自动化生产线分拣单元的结构原理图,该生产线的控制要求是:当工件放到传送带上,被光电传感器检测到后,延时1s,电机正转驱动传送带往前移动,将工件送到分拣检测区,利用光纤传感器检测出物料颜色、金属传感器检测出物料材质后,物料继续前行,PLC根据物料物料检测结果,在对应料槽位由气缸将物料推入料槽,然后气缸缩回,这样就完成一个工作周期。该系统工作时,变频器的频率可由变频器面板或者触摸屏设定。旋转编码器可以检测传送带的位置并将信号送回PLC,由PLC通过程序来实现控制。

图1 自动化生产线结构图

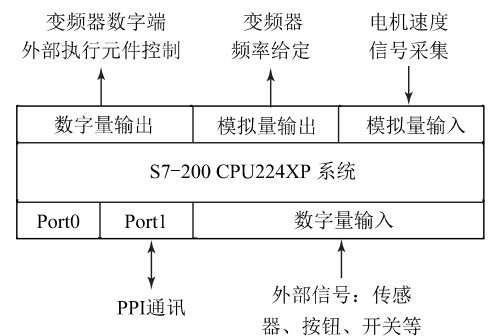

PLC控制系统组成如图2所示。PLC发送频率值和启停、正反转信号给变频器,由变频器驱动电机动作。而变频器输出的速度反馈给PLC,再通过PPI通讯将信号传给主站,并在触摸屏上显示速度。

图2 控制系统组成

3 系统的软硬件设计

3.1 硬件设计

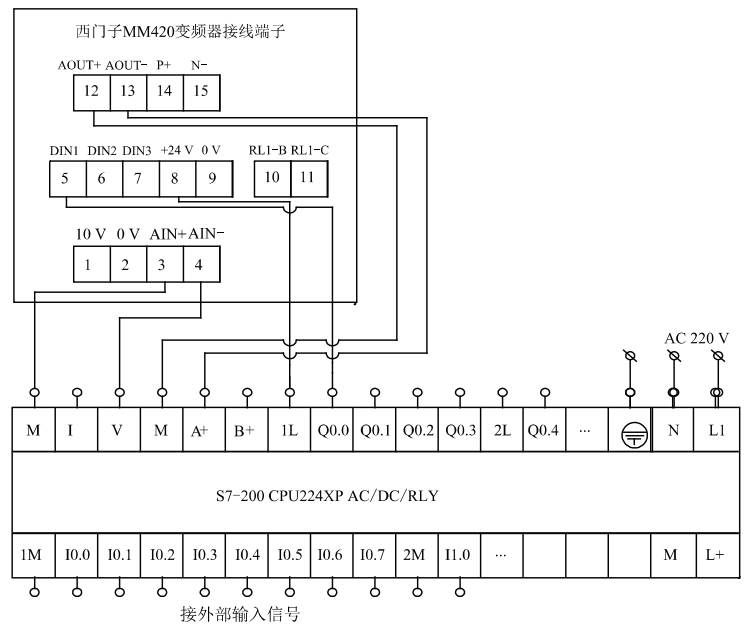

PLC对变频器的控制,可以通过端子控制,PLC与变频器的接线图如图3所示。PLC将触摸屏给定的频率信号通过M和V,接变频器模拟量输入3、4号端子。PLC的Q0.0接变频器的数字量输入5号端子,可以控制电机的启动与停止及正转,同时PLC的1L接变频器的8号端子提供电源。变频器的12、13号端子是模拟量输出,接到PLC的模拟量输入端子M和A+,以监控电机转速。

图3 PLC与变频器硬件连接图

3.2 变频器参数设置

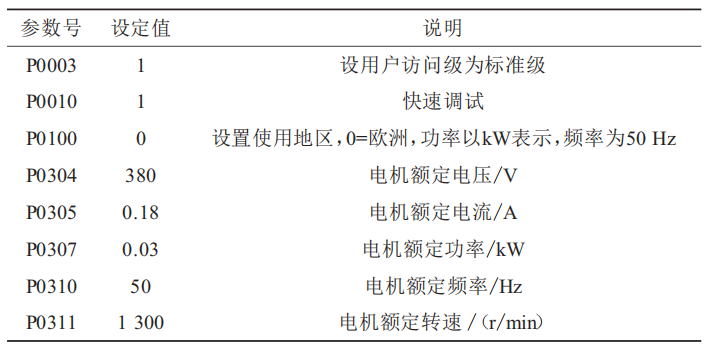

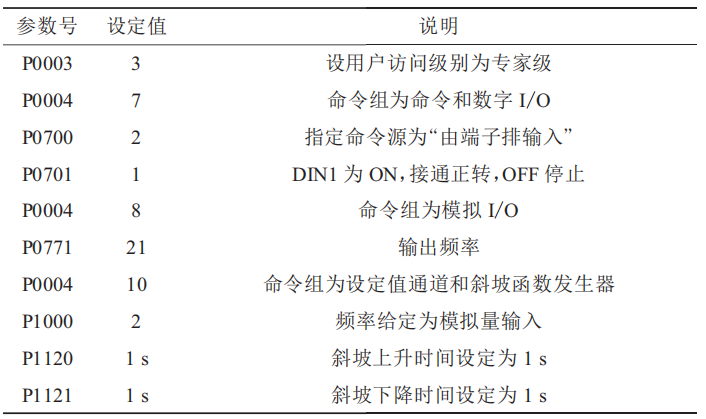

要实现对变频器的控制,变频器的参数设置也是必不可少的。电机参数设置如表1所示。信号源、控制方式等参数设置如表2所示。变频器参数设置中,参数P0700是设定“选择命令源”,即控制信号来源。本系统设定为2,即指定命令源“由端子排输入”;P0701的值设为1,即利用PLC的Q0.0来控制电机的正转启动与停止;P1000是“频率设定值的选择”,即选择频率设定值的信号源,此处设为2是模拟设定值,模拟量由PLC的AQW0输出。

表1 电机参数设置

表2 变频器信号源等参数设置

3.3 PLC软件程序设计

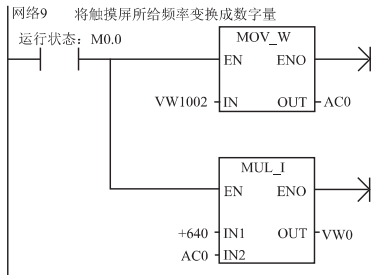

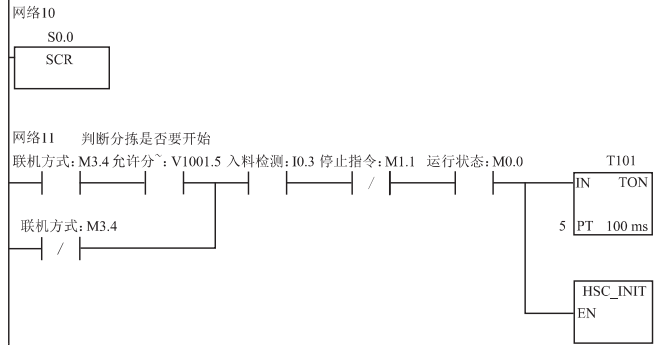

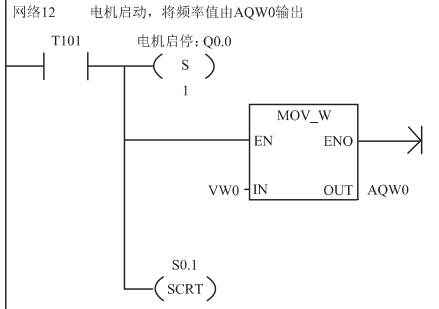

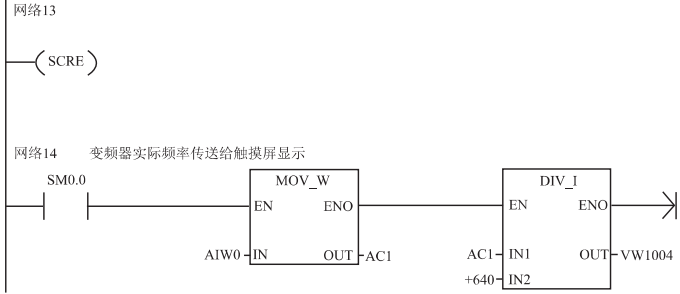

PLC通过D/A变换,向变频器输入的频率模拟量信号,以实现电机调速。PLC电气信号格式一般有电压和电流两种,电压信号范围是0~10V,电流信号是0~20mA,而PLC中相应的数字量满量程都是0~32000,本文采用了电压信号,变频器的频率和PLC的模拟量输出电压成正比关系,而模拟量输出是数字量通过D/A转换器而来,所以模拟量和数字量也成正比关系,于是频率和数字量是成正比关系。在分拣单元工作时,变频器的频率给定值来自触摸屏,触摸屏与自动化生产线主站通过RS-485通讯,传输的地址为VW1002,然后再从主站通过RS-485通讯口及PPI通讯协议传送到分拣站,在分拣站还是将频率给定值放在VW1002地址的存储空间中。在PLC中,需要将VW1002存放的频率给定值进行一定关系的变换,再从模拟量输出端口VM传输到变频器的模拟量输入口3、4端口。变频器模拟输入区的频率区域为0~50Hz,而PLC对应的数字量为0~32000,用一个16位的地址AQW0来输出,所以需要将所给的频率值变换成对应的数字量,即频率给定值乘以640可得对应的数字量,PLC程序如图4所示。

图4 实现模拟量输入/输出的PLC

4 结语

本文利用PLC与变频器联合控制自动化生产线分拣系统,主要完成了PLC与变频器的硬件接线,以及通讯连接,对变频器与电机触摸屏等有关的控制参数进行设置,同时编制了PLC程序。经过PLC梯形图程序仿真,并进行实际运行,实现了预期控制目的,较好地实现了物料额输送分拣的自动化操作,节省了人力物力,故本方案是一种简单、可行的控制方案,值得同行借鉴。

参考文献:

[1] 阳胜峰,西门子PLC与变频器、触摸屏综合应用教程(第3版)[M]. 北京:中国电力出版社,2021:105-109

[2]王永华. 现代电气控制及PLC应用技术(第6版)[M]. 北京:北京航空航天大学出版社,2020:80-85

[3] 陈永方,陈明. 浅谈自动化生产线的发展[J]. 广西轻工业,2011(1):57+61.

[4] 吴伟,邬冠华,喻金科. 基于RS-485的PLC与多台变频器通信的实现及应用[J]. 自动化仪表,2005,26(9):55-57.

作者简介:

黄贞辉 湖北师范大学 电气学院 讲师,研究方向:电气自动化技术。

湖北师范大学电气学院 教师 黄贞辉

共0条 [查看全部] 网友评论