关键词:高压变频器;烧结;主抽风机;二拖二技术;变频软启动同步切换

Abstract: This article introduces the TMdrive-MVG2 large power medium voltage inverter of TMEIC, and the application in 6500kW main exhaust fan of sintering plant, in Cheng De Iron & Steel. Simply introduces the characteristic of the inverter, and the problems solved in the whole project. This project adopt the technology of two inverters drive two motors, the motor can not only run in variable frequency, but also can Synchronous switch to the power gride as VVVF soft starter.

Key words: Medium voltage inverter; Sinter; Main exhaust fan; Two inverters drive two motors; Synchronous switch to the power gride as soft starter

1 概述

承德钢铁有限公司是我国北方最大的钒钛生产基地。承钢烧结厂有三台烧结机,采用6台主抽风机,6500kW同步电机。主抽风机是烧结厂最大功率的用电设备,平时工频运行,用风门调节风量。主抽风机功率大,年运行时间长,总的耗电量极大。电机启动时采用水电阻进行软启动,但由于风机为离心式,转动惯量极大,因此启动时间长,而且电机为异步启动,后投励磁同步。启动时和同步的瞬间,对电网的电流冲击和对电机的机械冲击非常大,极易造成电机的损坏。

承钢拟对烧结主抽风机进行变频改造,通过上高压变频器达到节能的目的。同时要解决同步电机软启动和投励的问题,降低启动电流,减少启动电流对电网的冲击和对电机的机械冲击,减少投励时的冲击,延长使用寿命并减少维护费用。

2 设备情况

烧结主抽风机的系统配置:每台烧结机2台主抽风机,采用2台额定功率6500kW的同步电机。正常运行方式是一拖一工频运行,用风门调节风量。电机启动时为异步启动,速度达到95%以上时再强制投励磁,电机强制同步。强制同步本身会造成电机转矩的摆动,而且电机速度发生瞬间突变,会造成很大的电流冲击和对电机的机械冲击。

电动机参数:

额定电压:10kV

额定电流:429A

额定转速:1000rpm

功率因数:0.9(超前)

励磁方式:直流有刷励磁

3 烧结机主抽风机的主要电能消耗及变频节能的原理

烧结是为高炉生产富含铁的颗粒性原料矿的,以增加高炉的透气性。主抽风机采用负压运行方式。烧结料为矿粉与煤粉和其他配料的混合颗粒,并均与敷设在烧结机上,有一定的透气性。烧结机在向前运动的同时,对表面的烧结料喷火点火,主抽风机不断地抽风,使得烧结机的下面为负压,火焰在烧结料的表面由上向下燃烧。烧结料中煤粉与矿粉发生还原反应,将铁置换出来,铁在高温下熔化后会结块,透气性降低。整个烧结机的透气性,在不同部位是不一样的。可以通过烧结机下面的各个风箱的风门,调节不同部位的风量比例。总的风量通过主抽风机调节。

烧结料在燃烧的过程中消耗大量的氧气,需要大量的风量。产量增加时风量也会增加。风机的风压高,风量大,因此风机的功率极大,这是烧结厂最大的电能消耗所在。

主抽风机一般都不会满负荷运行。风机和电机的功率设计都有一定的富裕量。实际电机负荷大小由工艺要求的风量和风压决定。操作人员根据烧结料的燃烧情况,随时调节风门来调节风量,同时也可以调节风机的负压。

从工艺来看,风量由风压和风阻决定,也和风机特性以及风门的开度有关。而风阻则和烧结料的透气性,风道的风阻,风门的开度都有关,是随时变化的。尤其是烧结料的透气性对风阻的影响最大。烧结料的透气性和颗粒大小、厚度和结块程度有关。烧结料的厚度则和产量有关。钢铁厂的产量虽然大体稳定,但受工艺和其他因数的影响,总会有一定的变化,对烧结料的产量要求是变化的。因此对风机的风量要求也是变化的。

主抽风机在风门开度较大时,即使再增大风门的开度,对风量的影响不是很大,电机电流和功率的变化也不大。风机运行时调节风门的开度,虽然可以调节风量。但调节范围并不大。因为风阻受风门开度的影响较小,受烧结料透气性的影响较大。风门开度不大时,风门对风量的调节有一定的作用。可以体现在风机的负压上,风机的负压可以随着风门的调节而变化,但变化范围不大。风机的电流和功率随风门和风压的变化很小。

一般主抽风机的额定风压为16.5kPa,是额定风量下的风压,由风机的特性决定。因为风机有驼峰特性,实际最大风压比额定风压高不少。风量减少时,风压会升高,会大于额定风压,因此实际运行时风机的风压在17kPa左右,甚至更高。实际运行时工艺要求的风压在13-15kPa,平均14kPa左右,风门可调节的风压范围至少为3-4kPa。这些风压是加在风门上并产生截流损耗的。因此可以用变频器通过调节电机的转速来降低风压的富裕量,使风机的风压满足运行的要求,风门可以全开,没截流损耗,就可以达到节能的目的。而且节约的风压与风机在该风量下的最大风压的比例,就是节电率。节电率的高低还和风机系统是否有漏风关系密切,如果漏风大,要求的风压高,风机的功率富裕量减少,则节电率就会降低。因此烧结主抽风机的变频改造一般主抽风机的变频改造,节电率在15%-20%左右。虽然节电率不高,但由于电机功率大,年运行时间长,节电功率也不少。而且钢铁行业的电价较高,则实际节电的效益还是非常可观的。

4 东芝三菱的高压变频器的拓扑结构。

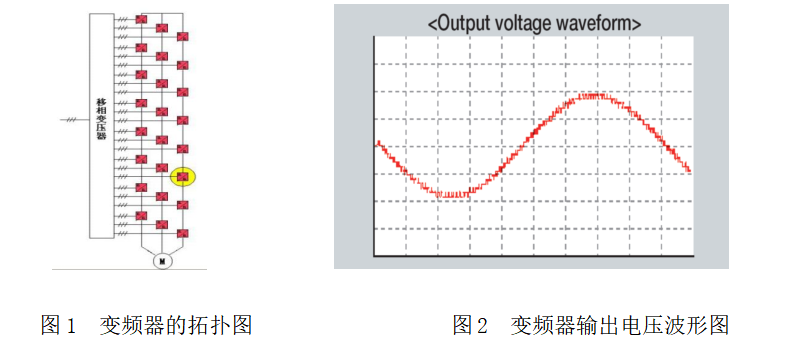

采用单元串联多脉冲整流电压源变频器,电机功率6500kW,变频器的拓扑结构如图1所示。采用每相8单元串联的结构,实现48脉冲整流,33电平逆变。输出电压的波形好,对电机友好。图2为变频器的输出电压波形,输出电压近似正弦波,输出电流为纯正弦波。

东芝三菱的大功率变频器,在国内业绩非常多。在高炉风机的软启动,以及烧结主抽风机中的业绩非常多,性能可靠。在节能降耗的同时,保证机组的运行安全。

东芝三菱的高压变频器,采用日本指月公司生产,原装进口的自愈式金属化薄膜电容。电容终身不会发生短路故障,变频器20年的设计寿命内,电容不会损坏,也不需要更换,不但降低了单元的故障概率,用户售后维护中无需更换电容的费用,大大降低了售后维护的成本。

东芝三菱的变频器,具备输入和输出电压的内部同期检测功能。但是单一的同期检测很难永远保证100%的准确。为了可靠,系统外部再加一套同期检测装置,包括PT和同期检测装置。要求是只有内、外检测都同期时,才允许进行同步切换。只有一个同期信号不允许切换。防止同期信号错误引发误切换造成变频器的损坏。这种内、外双同期检测,等于对同期检测信号加了双保险,保证同期信号的可靠性。

由于电网电压的波动范围为10±10%kV,要求变频器的输出电压,要能跟随电网电压自动调节,使得在切换瞬间变频器输出电压与电网电压一致,减小两者的电压差产生的电流冲击。因此东芝三菱的变频器,有输出电压自动调整的功能。在同步切换之前,根据电网的实际电压,自动调整输出电压,使变频器的输出电压和电网电压一致。减小电压差造成的电流冲击。切换的条件是电压差必须小于3%。

5 改造方案

改造方案为二拖二,在同一段母线上,两台变频器分别带两台电机,即可以变频运行,也可以进行软启动和无扰动的同步切换。同时解决了变频节能和电机软启动的问题。实际每台变频器可以做一拖二,可以分别带两台电机,则两台变频器实际实现了变频器的冗余配置。

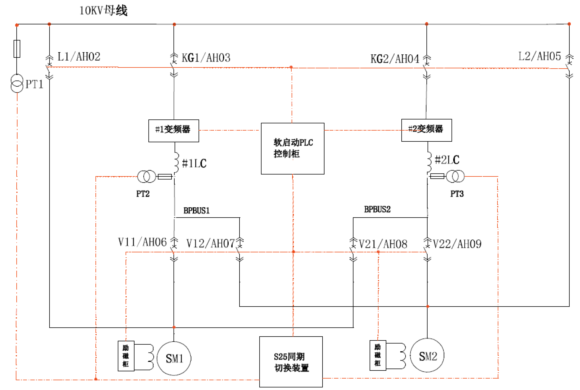

本项目的控制方式二拖二,采用两台变频器,及若干高压开关柜,实现可交叉变频运行。主抽风机变频运行不但节能,还可以对电机软启动,和向电网无扰动的同步切换。变频器实现了冗余配置。大大提高了系统的可靠性。系统原理图如图3所示。

图3 二拖二变频运行及同步切换软启动系统原理图

系统工作原理,合KG1和V11高压开关,则#1变频器带M1电机变频运行。同样合KG2及V22高压开关,则#2变频器带M2电机变频运行。这是正常的运行方式。

假如#1变频器发生故障,KG1断开。此时软启动PLC会发指令断开V11。然后PLC在收到同步切换指令后,控制#2变频器升速到50Hz,并进行内、外双同期检测。在确认#2变频器输出电压和电网电压内、外检测都同步,即同频率,同相序,同相位和同幅值时。PLC发指令先合M2电机的旁路开关L2,此时电网电压和变频器输出电压同时加在电机上,由于相位和幅值都相同,因此切换时无扰动。切换在不停风机的运行中完成。

切换完成后,PLC发指令停#2变频器,变频器输出电流为零,电机电流由电网提供,没有任何扰动和冲击。变频器停止后,再断输出开关V22。此时M2电机由电网供电工频运行,用风门调节风量。KG2无需断开。

PLC再发指令合V21,并进行励磁信号的切换,#2变频器控制M1电机的励磁柜。则#2变频器带M1电机进行变频运行。实现一工一变频两台风机同时运行。反之一样。#2变频器故障时,可以用#1变频器将M1电机同步切换到电网,然后#1变频器可以带M2电机变频运行。保证两台风机都运行。

这种二拖二的方案,只要有一台变频器正常,就可以保证两台主抽风机都运行。而且至少有一台是变频运行。保证了系统的可靠性和一定的节能效果。电机无须再加水电阻和星点柜。由于切换为无扰动,对电网和电机都没有任何冲击。

对于同步电机,变频器的输出端需加电抗器。该电抗器不是用于滤波,而是用于同步切换时,抑制变频器输出电压和电网电压之间的电压差产生的电流冲击。在同步切换时,电网电压和变频器电压同时加在电机上,电网电压为正弦波,变频器输出电压为PWM波形。变频器输出电压的瞬时值,和电网正弦波电压的瞬时值之间有脉动的电压差。会对变频器产生电流冲击,因此用电抗器就可以抵抗这种电流的冲击,可以保护变频器不会损坏。

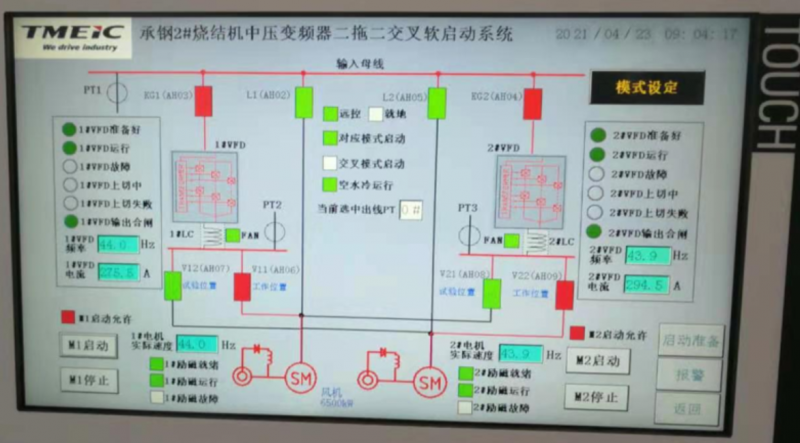

图4为PLC的人机界面,两台变频器都是变频运行。

图4 PLC人机界面截图

6 改造中出现的问题及解决方案和效果

6.1 变频器室的冷却方式

(1)变频器在室内,发热量大,排风量也大。因此不宜采用向室外排风的冷却方式,否则粉尘量极大。另外变频器室也不宜采用空调,否则耗电量大。变频器室的冷却方式采用空水冷,并采用吊顶风道。几台变频器在同一个房间内,每台变频器采用2台空水冷,每个房间都有多台空水冷。

(2)采用吊顶风道的好处是,如果任何一台空水冷的增压风机故障,但由于其他空水冷还在运行,变频器的发热量会均匀地分布到其他空水冷装置上。由其他的空水冷共同进行冷却。变频器的排风量不受影响,因此变频器可以不停机继续运行。对设备的安全有利,提高了系统运行的可靠性。从图5(a)可以看出房间的吊顶风道与变频器的高度相同。环境温度26.8℃时变压器的最高温度只有47.2℃,温升约20K,冷却效果非常好。

6.2 变频器的输出电抗器

(1)变频器输出加电抗器,只在同步切换的瞬间起作用,正常运行时用不上。如果电抗器加断路器旁路,不但增加成本,还会造成系统控制复杂,可靠性差,不安全。正常运行时旁路断路器闭合将电抗器短接,需要同步切换时,断开旁路断路器,将电抗器串联在变频器与电机之间。但由于电机为大电感,断路器在带电流时断开,会产生拉弧过电压,对变频器的危害极大。因此需要先停变频器,电流为零时再断开旁路断路器,最后再次启动变频器,变频器利用飞车启动功能进行启动。这种方式对于异步电机完全没有问题。但对于同步机则风险极大。因为停变频器时,电机失去同步,励磁柜要灭磁,防止电机过电压。再次启动时还要再次给励磁,变频器要找磁极位置,然后再飞车启动。整个系统的控制非常复杂,风险极大。因此同步电机的电抗器不加旁路断路器。也不加手动旁路隔离开关,因为旁路的隔离开关要在电机停止时靠人去现场手动切换,切换会造成变频运行的风机也停止,则两台风机都停止运行,而且停机时间较长,对烧结机的工艺极为不利。

(2)电抗器的损耗与绕组的电阻和电流有关。温度越高,电阻越大,损耗也越大。要降低损耗,则应该降低电抗器的温度。电抗器按自然风冷设计,可以不带冷却风机。但实际在电抗器柜顶还是增加了冷却风机,对电抗器进行强制风冷。电抗器冷却后的热风排入空水冷吊顶风道,不排向室内,室内温度不会升高。

(3)根据电抗器的出厂满载试验,风机开启时,电抗器的平均稳态温度58℃。风机停止时,电抗器的平均稳态温度为108℃。风机开与不开,电抗器的温度相差50度。效果非常明细。增加冷却风机不但使电抗器的温度大大降低,保证电抗器的可靠性和寿命,还大大降低了电抗器的发热量。实际电抗器在强制风冷的条件下满载运行的损耗只有3kW,只有电机额定功率的4.6‰,低负荷运行时的损耗将更小,而且损耗和电流的平方成正比。正常运行时电抗器的损耗预计只有2kW左右。对节电效果影响不大。

(4)电抗器的体积很小,但电流很大,电抗器输出需要两根电联并联,因此将输出端接线端子之间的间距放大,并加绝缘板绝缘。保证了三相接线端子之间的绝缘。保证了安全。

6.3 电机的励磁控制方式

(1)以前电机工频直接启动时是异步启动,达到最高转速后再强制给励磁电流。电机在得到励磁电流强制同步的过程中,会有很大的交变转矩,造成电机抖动。风机的转速瞬间由异步转速加速到同步转速,会产生很大的电流冲击。对电机和电网都不利。

(2)采用变频器后,更换了励磁柜。采用可以变频器启动和工频运行的励磁柜。启动时变频器控制励磁柜先给励磁电流脉冲指令,变频器根据电机加励磁后反电势的相位,找电机的磁极位置,并从该磁极位置提供相应的电流,使电机同步。变频器启动时是按实际磁极位置启动,电机是先同步后启动,即电机启动时已经同步了,则不会有强制励磁产生的电流冲击和机械冲击,对电机和电网都非常有利。因此投励和同步也是无扰动的。

7 实际运行效果

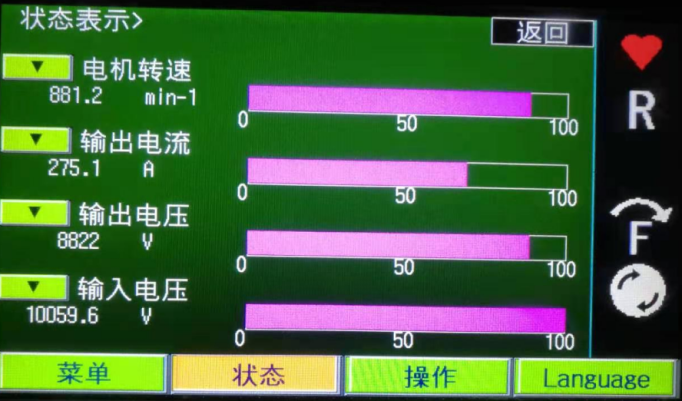

在图4的PLC画面中,#2烧结机#1变频器的运行频率为44Hz,电机速度为881rpm,为额定速度的88%,电机电流275A,变频器输出电压8822V。由于变频器输出的功率因数为1.0,则变频器的输出功率即电机的输入功率为1.732×8.82×275=4200kW。由于速度和功率为三次方关系,速度为88%,则变频功率为工频功率的(0.88)3=68.1%。因此该工况的工频功率为4200/0.681=6170kW。节电功率为1970kW,节电率为31.9%。这是节电率相当好的工况。工频时的风机风压按17kPa计算,风压和速度的平方成正比,则速度降低后的风压预计为17×(0.88)2=13kPa左右。有些偏低,这不是正常运行时的工况。

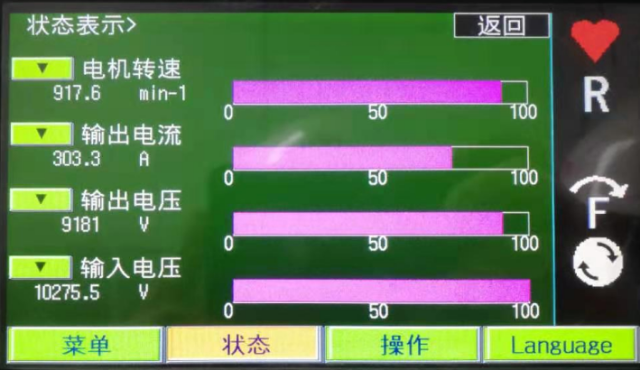

图6 轻载运行变频器显示画面

正常运行时,电机速度为917.6rpm。为额定速度的91.76%。变频器电流为303.3A,输出电压9101V,则变频器的输出功率为1.732×9.1×303.3=4780kW,变频功率为工频功率的(0.9176)3=77.3%,工频运行功率为4780/0.773=6187kW。风压与速度成平方的关系。因此风压为17×(0.9176)2=14.3kPa,这是正常运行时的工况。因此这个节电率是有代表性的。

图7 正常运行变频器显示画面

其他设备耗电量的计算。变频器的效率97%,输出功率为4780kW,损耗为148kW。另外变频器加上电抗器,共计10台1.43kW的风机,耗电量按75%计算,则每台变频器风机加控制系统的耗电量约11kW。每台空水冷的风机功率约5.5kW,每台变频器两台空水冷,风机功率11kW,耗电约8kW。电抗器电流为额定电流的四分之三,损耗和电流的平方成正比,约为满载时的56%,小于2kW。上述所有损耗合计169kW,实际节电6187-4780-169=1238kW,该工况下的节电率为20%。按年运行8000h计算。年节电990万度电。

烧结机在临时检修时,以前为了防止电机启动的麻烦,只要检修不超过4小时,电机不停,一般都是将风门关闭到10%左右,防止风机喘振。电机此时的功率约为平时运行功率的一半,即3000kW左右。采用变频运行,烧结机临时检修时,变频器可以停机,则节电功率为3000kW。即使变频器不停机,以最低约30%的速度运行。由于速度极低,风压很低,不会发生喘振,因此风门可以全关。此时的功率会非常小,仅为电机和风机低速时的空载损耗。电机的满载损耗只有187kW,空载损耗很低,再加上主抽风机的空载损耗,变频器的空载损耗,以及变频器冷却风机和空水冷的固定损耗19kW,合计损耗小于200-300kW。此时的节电功率也非常可观。至少节电2700kW以上。4个小时的节电量就是10800kWh。按每年检修10次计算,就可以多节电108000kWh。即年节电10万度。加上正常的节电量,年节电量在千万度左右。这还只是一台变频器的节电量。效益很好。

参考文献:

[1]东芝三菱TMEIC高压变频器调试报告[Z].

[2]东芝三菱TMEIC高压变频器用户手册[Z].

[3]现场调试的变频器显示画面[Z].

作者简介:

吴自强,1960年6月,东芝三菱电机工业系统(中国)有限公司,高压变频器的高级技术支持工程师,从事东芝三菱高压变频器技术工作20余年。

共0条 [查看全部] 网友评论