周永斌1(Zhou Yongbin),梁晨明1(Liang Chenming),吴自强2(Wu Ziqiang)

1.山东京博石油化工有限公司,2.东芝三菱电机工业系统(中国)有限公司,北京,100098

The Soft Start Synchronous Switching Function Is Improved by Frequency Converter in the Compressor of Alkane Dehydrogenation Unit of Jingbo Petrochemical Co.LTD

摘 要:本文简单叙述了对京博石化烷烃脱氢装置进行的技术改造,将原东芝三菱变频运行用的高压变频器,改造为变频运行加上能软启动同步切换的变频器,可以将电机无扰切换到电网上工频运行。简单叙述了改造的必要性,改造的基本思路和方案,以及改造后的实际效果。

关键词:烷烃脱氢;产物压缩机;高压变频器;软启动同步切换改造

Abstract: This paper briefly describes the technical transformation of the Alkane dehydrogenation unit of Jingbo Petrochemical Co.LTD. The TMEIC inverter which is used for frequency conversion operation is transformed into an inverter with soft start synchronous switching function, which can switch the motor to power frequency operation on the power grid without disturbance. Briefly described the necessity, the basic idea and scheme of the transformation, and the practical effect.

Key words: Alkane dehydrogenation; Product compressor; High voltage inverter; Soft start synchronous switching transformation

1 概述

丙烷脱氢装置在建设的初期要求调速,目的是节能和软启动,因此配了一套东芝三菱的高压变频器。

随着全厂生产系统的逐渐稳定,需解决如何提高产能的问题。则压缩机的速度要提高,节能效果降低。提高产能的效益远远大于节能的效益。因此提高产能成为主要矛盾,节能则成为次要矛盾。

变频器长期工作在高频输出时,自身的损耗和冷却空调的损耗都比较大,抵消了调速的节电效果。节能效果降低,甚至不但不节能,还要多消耗电能。因此在整个设备需要提高产能,压缩机速度接近额定转速时,不再需要调速运行了,电机可以工频定速运行。变频器可以脱开,则可以节省变频器的损耗和冷却空调的损耗。同样达到节能的目的。

2 原始设备的基本额定参数

反应气压缩机:采用沈鼓的离心式压缩机。三级压缩。设计的额定轴功率12965kW。额定转速6710rpm。另外两种工况,对应的轴功率和转速的关系为11537kW/6565rpm,或者11101kW/6547rpm。由于对应不同工况的转速是变化的,因此要求压缩机可以调速运行。需要用到变频器进行调速。主设备布置如下图。压缩机高压缸和低压缸分开布置。压缩机和电机现场布置图如图1所示。

图1 压缩机和电机现场布置图

电机的额定电压10kV,额定功率14000kW,额定转速1485rpm,额定电流927.8A,功率因数0.9,效率96.8%。电机和压缩机之间有变速齿轮箱,将电机的额定转速1485 rpm,升速到压缩机需要的转速6710rpm。变速齿轮箱的损耗参数未知,一般在1.5%-2%左右。即变速齿轮箱的损耗2%计算约280kW。如此计算,折合到电机的轴功率要求为13245kW电机功率的富裕量只有5.4%。电机功率的富裕量虽然不大,但可以满足一般降速运行的要求。降速运行的压缩机不会满载。

东芝三菱(TMEIC)的高压变频器参数:额定电压10kV,额定容量17500kVA。过载能力125%-1分钟,即变频器过载1分钟后会报故障跳闸。但是为了保护电机,同时为了防止过载保护动作跳闸,变频器一般都设定成永不过载的功能。即为了运行的稳定性,变频器按电机的额定电流进行钳位限制保护,保证电机不会过电流后保护动作跳闸。并且取消了过载保护动作时故障跳闸的设定,因此变频器可以保护电机不会过载。也不会过载保护动作而跳闸,保证了运行的可靠性。东芝三菱的变频器现场布置图如图2所示。

图2 变频器的现场布置图

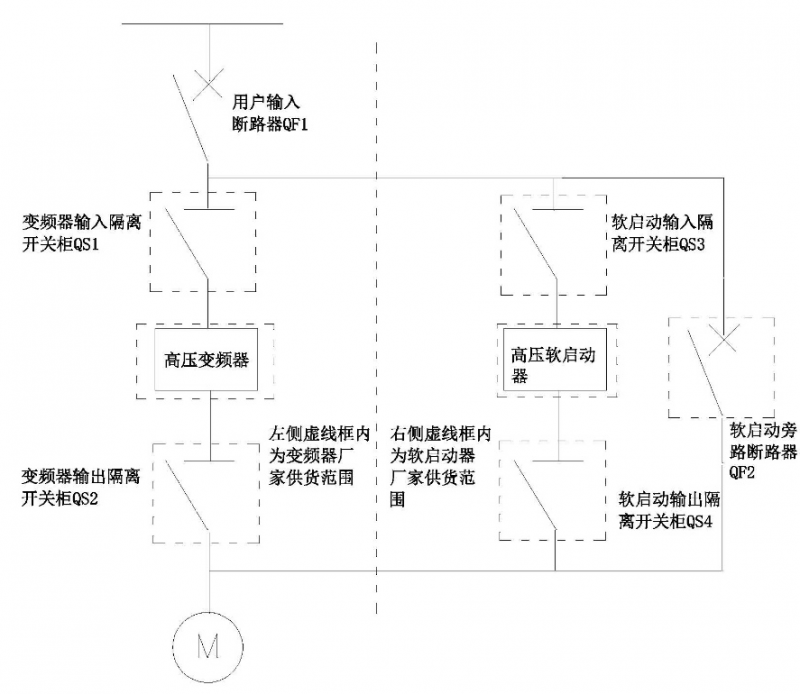

变频器对电机进行软启动。但为了更加可靠,防止变频器故障,用户又增加了一套固态降补的软启动装置。变频器与固态降补互为备用,相互互锁,只能用一台设备,禁止两台设备同时使用。因此变频器的输入和输出,加了隔离柜。用高压隔离开关隔离。

原变频器和软启动的系统配置原理图如下,实际图纸以设计院的最终设计为准。变频器和软启动设备之间用高压隔离开关隔离。只能用一种设备。变频器和高压隔离开关柜由东芝三菱(TMEIC)提供。变频运行时QS1和QS2闭合。软启动用的输入输出开关断开,需要用固态降补进行软启动时,断开QS1和QS2,将变频器隔离。软启动结束后,闭合软启动的旁路开关。软启动器由其他厂家提供。

图3 变频器和固态降补的逻辑原理图

由于当时对变频器的要求,仅仅是降速调速运行。没有要求变频器带电机同步切换到电网上工频运行。因此变频器不能带电机向电网无扰动同步切换。

3 设备投运后的一些问题

变频器运行很长一段时间后,全厂的工艺基本稳定,基本上都已经消缺。则提高产能成为用户主要追求的目标,提高产能的效益远高于节能的效益。因此要提高产能,则需要提高变频器的运行的频率,运行频率在98%-99%的范围左右。

在99%的频率下,变频器的输出电压为9.86kV,输出电压与频率成正比。输出电流也达到900A了。接近电机的额定电流927.8A,电机接近满载运行。按电机的功率因数0.9和效率96.8%计算,电机的输出功率已经达到13400kW了,非常接近电机的额定功率。而且已经超过了压缩机的额定轴功率12965kW,和变速齿轮箱的损耗280kW之和。因此压缩机的轴功率已经超过了额定轴功率。但用户感觉产能还是不足,主要是排气量偏低。

经过分析,压缩机的轴功率已经超过额定,但产能不足,可能的原因是压缩机的工作点偏离了正常值,可能会造成压缩机的效率下降。需要对压缩机进行改造。

4 解决问题的方案

由压缩机厂家对压缩机进行改造,更换高压缸的转子,隔板和密封。改善了密封效果,提高压缩机的效率,可以提高产能。同时适当提高变速齿轮箱的变比,提高压缩机的转速,也可以提高产能。电机在工频的频率下运行。不再用变频器降速,才可以提高压缩机的转速。因此产能需要提高时,电机将长期工频运行。

对变速箱的齿轮变比的变更,可以提高了压缩机的实际转速,以提高压缩机的产能。但随着转速的提高,电机的功率也要增加。考虑到原电机的功率富裕量不大,因此用户将电机功率放大到17000kW,功率因数0.9,效率97%,额定电流1124A。电机额定电流的放大,使电机功率有足够大的富裕量。而且改造后的电机实际负荷,在额定功率的80%左右,还可以适当提高电机的实际效率,使电机工作在最高效率点。

由于电机长期在99%的速度下运行,用变频器已经不节能了。因此工艺的改进,要求电机不再采用降速运行的方式,改为定速运行。可以让电机直接连接到电网上工频运行。取消变频器,则可以节省变频器和冷却系统的损耗,同样达到节能的目的。但要求用变频器对电机和负载能够进行软启动和同步切换,将电机无扰动同步切换到电网上工频运行。

适当提高电网电压,实际电流没有增加时,电机的实际输出功率可以增加。

对变频器进行改造,增加了可以进行软启动同步切换的功能。适当增加切换用的开关柜,同期检测装置以及控制切换逻辑用的PLC。并进行再次调试。

对备用的固态降补软启动器进行升级改造。可以带17000kW的电机轻载启动。以保证变频器一旦故障,还有备用的启动方式。

变频器和固态降补软启动器之间要进行互锁,只能用一台设备,不允许两台设备同时运行。

5 改造后的主电路原理图

5.1 改造后的主电路

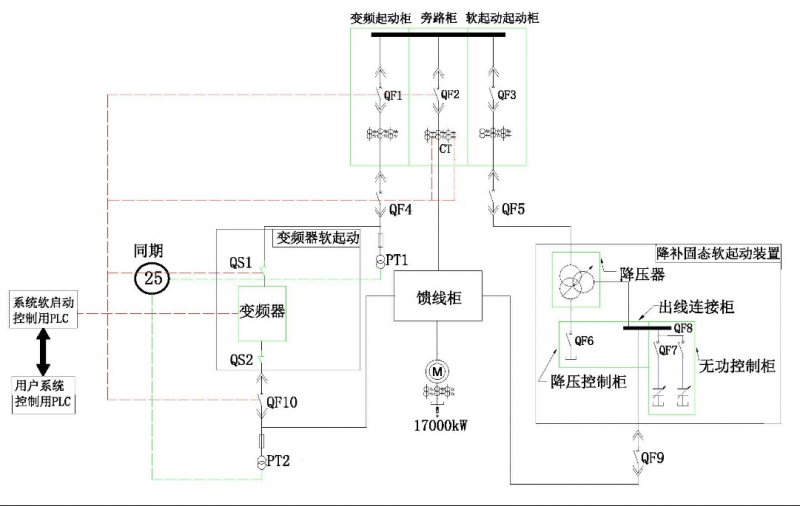

图4 改造后的变频器软启动同步切换和固态降补软启动的主电路原理图

变频器的输入和输出,增加PT1和PT2,用于检测电网电压和变频器输出电压。并增加外同期检测装置25,比较变频器的输入电压和输出电压,只有频率和相位都同期时才允许切换。因此还增加了同步切换逻辑控制用的PLC。对变频器的控制系统进行了改造,增加同步切换功能。变频器自带内同期检测功能,并和增加的外同期检测装置25,共同实现内、外双同期检测,以保证同期检测的可靠性,保证同期切换的可靠性。

变频器的输出电压幅值可以自动跟踪电网的输入电压,在切换瞬间,若电网电压较高,则变频器的输出电压可以自动提高,以保证和电网电压同幅值,只有电压幅值相同时,才允许同步切换。以避免切换时的电网电压和变频器输出电压之间的电压差产生冲击电流。因此可以实现完全无扰动切换。

变频器侧增加输入和输出切换用的高压开关QF4和QF10,用于和固态降补软启动器进行逻辑闭锁。增加旁路柜QF2和电机的连接柜。其他柜体利旧。

固态降补软启动器进行改造,更换降压器,无功发生器和母排。

5.2 变频器和软启动器之间的启动要求

变频器和固态降补软启动器之间必须进行闭锁。闭锁关系如下:

QF1和QF3之间互锁。QF4与QF5互锁。只能合一个。禁止同时合。以保证变频器和固态降补软启动器,只能用一个。

要求QF10和QF9闭锁,只能合一个,禁止同时合。硬件逻辑闭锁。以保证变频器的输出和固态降补软启动器的输出,只能有一个接电机连接柜。

QF2的接地开关有辅助接点,进变频器软启动用的PLC,参与闭锁。QF2的接地开关合闸时,QF10禁止合闸,防止变频器的输出通过QF2的接地开关对地短路。

变频器运行还未进行同步切换时,QF2必须在工作位置,可以保证QF2的接地开关断开且禁合。避免变频器输出经过QF2的接地开关对地短路。因此QF2的工作位置可以参与安全闭锁。只有QF2在工作位置,变频器才可以启动运行。

变频器软启动时,硬件逻辑要求QF10闭合后,QF2合闸回路才能有效。禁止变频器未启动时,直接合QF2。须在变频器输出电压和电网电压同频率,同相位和同幅值时,由PLC发出QF2的合闸信号后,QF2才能合闸。即只有变频器输出电压和电网电压完全同步时,才能和旁路开关QF2,实现完全无扰动的同步切换。

5.3 变频运行和软启动同步切换的操作过程

变频运行和软启动同步切换的操作过程:

在整个机组刚刚投产,机组烘炉阶段,负载较轻,压缩机还需变频器运行。变频器启动前,需确认QF9,QF5和QF3都已经断开。固态降补软启动器被完全隔离。

先闭合QS1和QS2,再闭合QF4和QF10,整个系统为变频运行状态。

工频旁路开关QF2在工作位置,可以保证QF2的接地开关分断。输出电压和电网电压同步后可以闭合,并带电机工频旁路运行。即QF2随时都可以进行同期切换。

合变频器输入侧的电源开关QF1,变频器进行预充电,充电完成后发准备好信号,可以启动变频器。DCS控制变频器运行,此时运行频率较低,可以节能。

变频器运行频率达到98%-99%以上时,可以切换到电网上工频运行。PLC发切换指令,变频器加速到50Hz,并比较输出电压和电网电压的相位和幅值。并自动调整变频器的输出电压幅值,使变频器的输出电压幅值和电网电压的幅值也一致。系统同时进行内、外双同期的检测和比较。只有内、外同期检测都表示已经同期,则可以确认同期是可靠的。而且不但相位同期,幅值也须一致,具备向电网无扰切换的条件。此时,PLC发指令合QF2,并发指令停止变频器的输出,分断变频器输出开关QF10,切换成功后再分断变频器的输入开关QF1,变频器的输入电压VAC_F降低到零。此时电机完全工频运行。

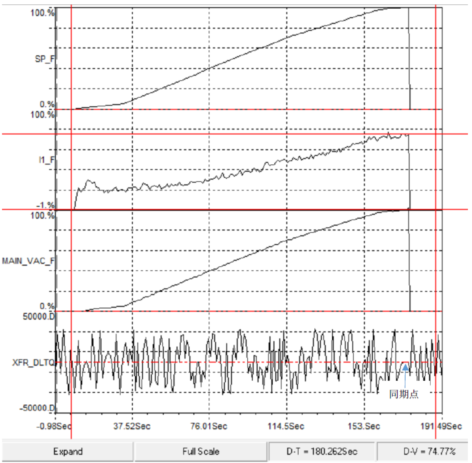

同期切换的波形如下。其中SP_F为速度反馈,启动后逐渐加大到100%。I1_F为输出电流,随着速度的提高而增大,切换时的最大负载电流达到75%左右。MAIN_VAC_F为变频器的输出电压,随着速度的提高而增加,达到100%后,在输出电压和电网电压相位和幅值都相同时切换。即切换瞬间输出电压幅值和电网电压幅值一致。切换时先合工频旁路开关QF2。切换后变频器停止,然后输出开关QF10断开。切换后输出电压降低到零,输出电流也降低零,速度反馈不再起作用了,因此也降低到零,表明切换完成。此时电机直接电网工频运行,变频器退出。

图5 变频器同期切换的波形图

变频器的内同期检测,通过XFR_DLTQ的波形,信号为零时表明已经同期。该信号不断通过零点,说明只是暂时的瞬间同期,这时不能进行切换。否则旁路开关切换后,同期被打破,不再同期。就会出问题。只有同期持续一段时间后,才能认为真正同期了。见上图中的同期点的信号为零并持续一段时间,这就是同期点。

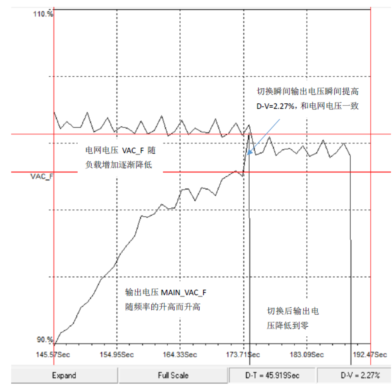

同期切换时变频器的输出电压不断接近电网电压,在切换瞬间输出电压产生阶跃,向电网电压靠近,自动调节变频器的输出电压,使输出电压和电网电压一致。

图6 变频器切换瞬间输出电压产生阶跃的波形图

6 改造后的实际效益

改造后电机额定功率17000kW,额定电压10kV,额定电流1124A,功率因数0.90,则电机的效率计算值为97%。

实际工频运行时,网电压实际达到10.6kV,运行电流880A,压缩机转速6758rpm,略高于原来的转速6710 rpm。按上述电机的额定功率因数和效率计算,电机的实际输出功率为14100kW,超过原来的运行功率13400kW,功率增加了700kW,并且超过了原来的电机的额定功率。而且产能确实增加了。说明改造是成功的。

实际电机的负载率,即电机的实际输出功率14100kW和额定功率17000kW之比为82.94%,说明电机的负载率降低了,则实际效率会略高于额定效率。即实际效率会高于计算值97%。这是由电机的特性决定的。而且电机的功率还有足够的富裕量。只要工艺上提高给料量,产能还有可能进一步的提高。

电机工频运行时,变频器已经退出,不再有变频器的损耗,可以节电3%,约420kW。变频器的控制电源含风机电源停止可以节电不少于30kW。再加上4台空调停止,空调可以节电不少于67kW。合计节电约520kW。和增加的700kW的电机消耗的功率互相抵消。则实际总的耗电功率变化不大。但产能提高了。产能提高产生的效益远远大于节电的效益。

参考文献:

[1]东芝三菱高压变频器改软启动同步切换的技术协议和方案[Z].

[2]压缩机,电机和固态降补软启动器改造的技术协议[Z].

[3]TMdrive commissioning 京博石化调试报告[Z].

[4]现场图片以及调试中的波形图[Z].

作者简介:

周永斌:山东京博石油化工有限公司电气工程师。

梁晨明:山东京博石油化工有限公司高级工程师。

共0条 [查看全部] 网友评论