Application of High-voltage Inverter in Piston Diaphragm Pumps in the Chemical Industry

新风光电子科技股份有限公司 郭志强 孟军 张凯 周加胜

Guo Zhiqiang Meng Jun Zhang Kai Zhou Jiasheng

摘 要:本文通过分析化工行业活塞式隔膜泵的生产工艺,阐述了高压变频器在软启动,改善生产工艺,提高生产率,自动化控制,节能等方面的控制优势,展示了高压变频器在化工生产方面的应用前景。

关键词:隔膜泵;高压变频器;节能

Abstract: This article analyzes the production process of piston diaphragm pumps in the chemical industry, elaborates on the control advantages of high-voltage frequency converters in soft start, improved production process, increased productivity, automation control, energy conservation, and other aspects, and demonstrates the application prospects of high-voltage frequency converters in chemical production.

Key words: Diaphragm pump; High voltage inverter; Energy conservation

1 引言

邹平伊文华源金属科技有限公司是山东魏桥集团公司旗下的一个集生产、研发、销售金属制品,氧化铝销售及高精度铝板箔的高技术企业。其前身是山东魏桥铝电有限公司,于2017年12月因公司资产重组而更名。图1是公司的外景图。

图1 邹平伊文华源金属科技有限公司外景图

建设低碳经济,促进社会可持续发展,已是全球有志之士的共识。作为能源消耗大户,煤矿、化工、石油等行业,是节能减排的首当其冲的排头兵,节能降耗已是国家综合治理的关键。面对全球生态环境的挑战,我国在碳中和、碳达峰方面的努力,正在逐步加大治理力度,力争在2030年前达到峰值,2060年实现碳中和的目标。

作为金属冶炼行业,电解铝的生产也是耗电大户,其节能减排的任务相当严峻,采用新工艺,新设备,新技术,推动产业升级,逐渐达到国家能源治理的要求,是各企业降本减耗,提高经济效益,推动经济发展的重中之重。这里我们就以溶出车间的隔膜泵为例,探讨一下设备进行变频调速,节能改造所带来的经济效益。

2 氧化铝的工艺过程

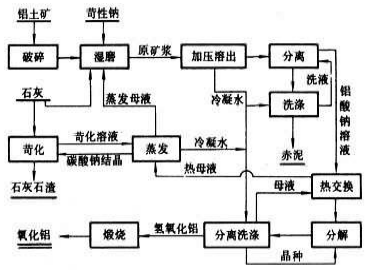

从矿石提取氧化铝有多种方法:拜耳法、碱石灰烧结法、拜耳-烧结联合法等。拜耳法一直是生产氧化铝的主要方法,其产量约占全世界氧化铝总产量的95%左右。

拜耳法冶炼铝的原理是用苛性钠(NaOH)溶液加温溶出铝土矿中的氧化铝,得到铝酸钠溶液,溶液与残渣(赤泥)分离后,降低温度,加入氢氧化铝作晶种,经长时间搅拌,铝酸钠分解析出氢氧化铝,洗净,并在950~1200℃温度下煅烧,便得氧化铝成品。析出氢氧化铝后的溶液称为母液,蒸发浓缩后可循环使用。

工作过程是:原料矿石先由颚式破碎机进行初步破碎,在破碎至合理细度后经由提升机、给矿机均匀送入球磨机,由球磨机对矿石进行粉碎、研磨。经过球磨机研磨的矿石细料混合碱液形成料浆进入溶出工序,在溶出工序中隔膜泵通过活塞的往复运动,对料浆进行加压,泵送到反应管路中,并由反应管路对高压泥状流体持续加热,使料浆在高温高压下持续反映,最终经过提纯、精炼等一列步骤产出成品。图2是氧化铝拜耳法的工艺流程图。

图2 拜耳法氧化铝工艺流程图

整个工艺流程中,溶出工序是非常重要的一个环节,而隔膜泵是溶出流程中主要的设备之一,它的作用是电机通过减速机驱动轴、连杆、十字头使旋转运动化为直线运动、带动活塞进行往复运动,当活塞向左运动时,活塞带动液压油将隔膜室中橡胶隔膜拉倒左方向,使隔膜室工作腔体积增大,同时出料阀关闭,待输送的料浆借助喂料压力打开进料阀,进入并充满隔膜室。当活塞向右运动时,关闭进料阀,活塞推动液压油将隔膜室中橡胶隔膜推向右方向,并借助压力开启出料阀,将料浆输送到管道。

该现场使用的隔膜泵为三缸单作用活塞式隔膜泵,最大工作流量为400m³/h,最高工作压力为8MPa,现场使用五台隔膜泵,每条反应管路使用两个隔膜泵同时工作,剩余一台隔膜泵做为备用随时倒换,因为反应管路中料浆需要始终保持在不低于5MPa的泵送压力下,才能流过弯曲的反应管路持续加热反应并进入下一工序。

隔膜泵启动流程为:首先启动减速机油泵、润滑油泵、推进液油泵、冲洗泵油泵;关闭相应阀组,启动辅助油泵逐步填充,将推进液填充转到自动控制状态,低速启动隔膜泵;观察推进液补油指示灯灭后5-10分钟停泵并排出管内空气;再次启动并将压力提升至3.5MPa停泵并监测压力是否下降;监测压力过程需要重复两次,以上措施完成后,打开对应阀组,启动隔膜泵逐渐提升转速使其压力达到5±0.5%MPa稳定运行。

通过上述启动方式我们可以看出,隔膜泵在运行前需要频繁启动,且有上限压力限制。频繁的启动,会造成电机、减速机及相应的其他泵组的机械损耗,减小工作寿命,对电网的冲击大,且低速下启动,传统的启动方式会消耗大量的电能,能源浪费严重,急需进行节能改造。

3 现场改造方案

近年来,随着电力电子技术的发展,变频器在大功率电机的节能改造方面,已越来越突现出其强大的生命力。变频器以低频低压的软启动、调速方便、实现自动控制、节能减耗等方面具有突出的优势,结合隔膜泵的现场实际,以变频器代替传统的控制方式,已是势在必行。

通过考察,新风光电子科技股份有限公司生产的高压变频器,在高可靠性、易操作、高性能,满足用户各类负载调速节能、改善生产工艺都能满足用户要求,且与魏桥纺织集团的很多大型企业有较好的合作应用,因此我们首选该公司的JD-BP38系列高压变频器对溶出车间的5台隔膜泵进行了变频改造。

改造方案为变频器采用一拖一控制,用旁路柜与工频连锁,实现工、变频的切换。

图3 现场旁路柜系统图

图3中,在变频工作时,K1、K2两个刀开关闭合,K3刀开关分开,系统变频运行。在变频故障或检修时,将刀开关K1、K2断开,K3闭合,系统工频运行,K2与K3刀开关有机械闭锁,防止工频状态下K2误合闸,变频器反送电造成损坏。

现场的设备配置情况如表1和表2所示。

图4是现场运行的隔膜泵。

图4 现场运行的隔膜泵

4 新风光高压变频器的技术优势

新风光JD-BP37/38系列高压变频调速系统,以高速DSP为控制核心,采用空间电压矢量控制技术、功率单元串联多电平技术,属高-高电压源型变频器,以高可靠性、易操作、高性能为设计目标,满足用户各类负载调速节能、改善生产工艺的迫切需要。采用新型IGBT功率器件,全数字化微机控制,系统主要由移相变压器、功率单元和控制器等构成,具有以下特点:

u 安装、设定、调试简便;

u 空间电压矢量控制技术;

u 瞬时停电再启动功能;

u 载波移相控制技术;

u “飞车启动”技术;

u 中性点漂移技术;

u 内置PID调节器;

u 控制电源掉电,可保持正常运行;

u 完善的变频器参数设定功能;

u 功率电路模块化设计,维护简单,互换性好;

u 简体中文操作界面,彩色液晶触摸屏操作;

u 内置PLC接口板,易于改变控制逻辑关系,适应多变的现场需要;

u 高压主回路与控制器光纤通讯,抗干扰性强,安全可靠;

u 完善的故障监测、精确的故障保护及准确的定位显示和报警;

u 输入功率因数高,电流谐波少,无须功率因数补偿、谐波抑制装置;

u 高-高电压源型变频器,直接6kV、10kV输入,直接6kV、10kV输出,不需要输出变压器或滤波器;

u 可接收和输出多路4~20mA工业标准信号;以便于用户DCS系统接口;

u 可采用MODBUS、PROFIBUS等通讯协议,可实现与上位机的通讯;

u 输出阶梯正弦PWM波形,无须输出滤波装置,对电缆、电机绝缘无损害,电机谐波少,减少轴承、叶片的机械振动;

u 国家重点新产品,国家火炬计划项目,技术水平国内领先。

因此采用新风光电子科技股份有限公司的高压变频器进行技术升级改造。选用的变频器的主要参数如表3所示。

现场改造时,采用变频器对隔膜泵进行调速控制,可以在较小的启动电流下平滑启动,可实现在较短的时间频繁启停,减少对电网的冲击。用反应管路的压力传感器进行自动控制,调节变频器的频率,维持管路的浆液压力。观察现场实际运行工况,稳定生产时,变频器一般运行在35Hz左右,使用变频控制方式既满足负载工艺要求,又起到了节能作用。

变频器采用分段加速结合减速停机方式,满足隔膜泵的频繁启停特性。利用压力传感器反馈4-20mA信号,利用PID算法,对压力实时监测并及时响应,制过程如下:设置压力目标值,在压力过高或者过低时,变频器快速升降频,在接近目标压力值时,变频器慢速运行,避免了在切换点上由于压力的波动发生短时反复切换,也就是震荡。

选用变频器时要考虑到隔膜泵的负载特性,因浆液比较浓稠,启动时需要变频器输出较大的启动力矩,调试时要增加启动补偿,以增加启动转矩,或采用矢量控制型变频器。

图5是现场改造的示意图。

图5 现场改造示意图

5 节能技术原理

由流体力学可知,在控制水泵转速时,水泵的输出流量与转速成正比,水泵的供水压力与转速的平方成正比,所消耗的功率与转速的立方成正比,具体关系为:

Q=k1n,F=k2n2,P=k1k2n3

式中:Q——流量;F——压力;P——功率;k1、k2——比例系数。

当要求调节流量下降时,转速n可成比例下降,而此时轴输出功率P成立方关系下降。即水泵电机耗电功率与转速近似成立方比关系。例如:一台水泵电机功率为55kW,当转速下降到原转速4/5时,其耗电量为28.16kW,省电48.8%,当转速下降到原转速1/2时,其耗电量为6.875kW,省电87.5%.

正常生产时,变频器驱动隔膜泵运行在35-40Hz时可满足现场生产工况,考虑到变频器的效率为95%,使用减速机减速后效率下降和调速装置的附加损耗,根据公式计算,隔膜泵用变频调速后节能率在42%左右。改造完成用有功电度表进行计量,节能率在40%,与计算相差不大。

6 改造后的其它效果

(1)由于变频可实现电机软起动,消除或减少了电机起动时对电网和机械的冲击,使设备寿命延长。

(2)采用变频技术调速后,设备随生产工艺变负荷运行,大大降低了设备负荷率,延长了风机、电机等设备的使用寿命。

(3)变频器具有多项保护功能,十分完善,与原来旧系统相比较,变频器具有过流、短路、过压、欠压、缺相、温升保护等多项保护功能,更精确地保护了电机。

7 结束语

以新风光G70高性能变频器驱动隔膜泵,具有操作简单、维护方便、极大的减少对电网的冲击,完善的保护系统,增加了产品的安全性,满足工艺要求基础上同时为客户节约大量电能,为隔膜泵的节能降耗提供了又一范例。

参考文献:

[1]张俊璐. LNG冷剂压缩机变频器系统效率分析[J]. 掌桥科技, 2021.2.

[2]陈才. 高压大功率变频器在天然气压缩机系统中的应用[J]. 石化技术, 2021.10.

[3]于志亮. 高压变频器的工作原理和常见故障分析[J]. 当代电力文化, 2020年第5期.

[4]新风光变频器用户手册[Z].

作者简介:

郭志强,高级工程师,供职于新风光电子科技股份有限公司。

孟军,技术支持工程师,供职于新风光电子科技股份有限公司。

张凯,技术支持工程师,供职于新风光电子科技股份有限公司。

共0条 [查看全部] 网友评论