李梁艳

(机构:东方日立(成都)电控设备有限公司,四川,成都 611731)

关键词:改造类功率单元;简易热计算;热仿真校核

Simple thermal calculation and thermal simulation check of power unit in frequency converter reconstruction

Li Liangyan

Dongfang Hitachi (Chengdu) Electronic Control Equipment Co., Ltd., Sichuan, Chengdu,611731

Abstract: With the popularization and large-scale application of domestic high-voltage inverter products, many devices have been close to the life cycle, atmospheric pollution and dust inhalation have exacerbated the aging of the equipment, resulting in a decline in the stability of the frequency converter, unable to meet the operational requirements. Conventional maintenance and replacement of some parts can not completely solve the problem, and the power unit as the most important part of the frequency converter, its new transformation or enhance the capacity will greatly improve the reliability of the equipment. In order to ensure that the transformation of the class of power units in the case of structural dimensions and external interfaces remain unchanged, to improve the performance of the transformation of the class of power units need to do a good job in advance of the unit heat dissipation calculations and thermal simulation design, in order to improve the success rate of one-time transformation of the equipment to the user to bring a very cost-effective solution.

Keywords: Retrofit power unit; Simple thermal calculation;Thermal simulation verification

1、引言

近年来,高压变频器已广泛应用于电力、钢铁、石化、市政及建材等各个行业,在碳中和背景下,随着传统重工业产业结构的持续优化,产业升级项目持续释放需求,高压变频器市场也呈现出稳定增长的态势。然而,随着高压变频器品牌的增多以及运行年限的增长,设备的老化以及售后服务的保障是广大客户面临的共同问题,面对国内外不同品牌的变频器设备,为了能给广大客户提供产品全生命周期的服务解决方案,提高设备使用中的可靠性问题,解决售后服务问题以及设备老化等问题。出于方便客户维护及使用习惯考虑,一般变频器改造会更换全新的控制系统及功率单元。原设备柜体等硬件设施可以继续使用,新更换的功率单元外部接口保持不变。这样既降低了现场施工量,缩短了现场施工周期,又能将可靠性能显著提升,被赋予新灵魂的变频器又开启了第二个全新的生命周期,继续为机组节能减排贡献力量。

本文针对某改造现场工程项目需求,以改造类功率单元为例,进行改造类功率单元简易热计算及热仿真校核。

2、改造类功率单元简易热计算

2.1 计算说明

该项目负载为电动给水泵,额定电压为6kV,额定功率5740kW,此次对改造功率单元DG1200SD18J-A-RL进行热计算,该单元电气原理图及基本参数如下:

图1 功率单元电气原理图

功率单元额定输入电压460V,额定输入电流352A,额定输出电流610A,功率单元整体采用热管散热器强制风冷散热,结构上将三只SKKD380/16整流桥和四只SEMiX603GB17E4p的IGBT两大功率器件分别布置在2个热管散热器上。

2.2 功率器件热阻模型及散热器热阻计算

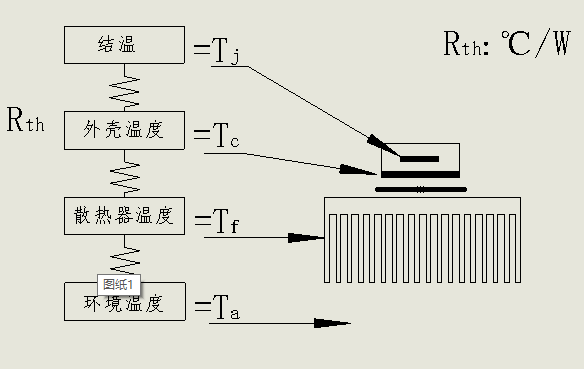

本工程采用的功率器件属于贴片式封装,使用螺钉安装固定在散热器上,在强迫风冷散热系统中,热量的传递主要通过管芯到管壳,管壳到散热器,散热器到环境的几个传热过程。因此,可以将此散热过程简化成图2的功率器件热阻模型:

图2 功率器件热阻模型图

![]() :芯片内的结点温度

:芯片内的结点温度

![]() :芯片的外壳温度

:芯片的外壳温度

![]() :散热器的温度

:散热器的温度

![]() :芯片周围的环境温度

:芯片周围的环境温度

![]() :功率器件的热阻

:功率器件的热阻

根据热阻模型,可知:

![]()

![]()

![]()

![]()

![]()

式中,![]() 是设计结温时,

是设计结温时,![]() 时,允许的最大壳温,设

时,允许的最大壳温,设![]() ;

;

![]() 为设计中的最高环境温度,设

为设计中的最高环境温度,设![]() ;

;

![]() 是散热器温升;

是散热器温升;

![]() 是功率器件结到壳的温升;

是功率器件结到壳的温升;

![]() 是散热器的热阻;

是散热器的热阻;

![]() 是功率器件结到壳的热阻,可以查手册得知;

是功率器件结到壳的热阻,可以查手册得知;

![]() 是平均到每个功率器件模块的耗散功率;

是平均到每个功率器件模块的耗散功率;

![]() 为功率器件总功耗;

为功率器件总功耗;

![]() 为功率器件个数;

为功率器件个数;

代入上式得:

根据功率器件结温不得高于150℃,既![]() 代入上式可得出散热器热阻计算式:

代入上式可得出散热器热阻计算式:

![]()

2.3 功率器件功耗计算模型及计算

图3 功率器件功耗模型图

功率单元中,热功耗主要由整流桥D和IGBT两部分组成,三只整流桥位于散热器1上,四只IGBT位于散热器2上,分别计算这两部分功率器件总功耗,就能得出散热器1和散热器2的最大热阻值。

二极管整流模块的热损耗主要由导通损耗和开关损耗组成。简易计算公式如下:

![]()

式中,![]() 为整流桥功率损耗;

为整流桥功率损耗;

![]() 为整流桥导通压降;

为整流桥导通压降;

![]() 为整流桥输出电流;

为整流桥输出电流;

![]() 为回转电流损失,为经验值,取1.02~1.05之间;

为回转电流损失,为经验值,取1.02~1.05之间;

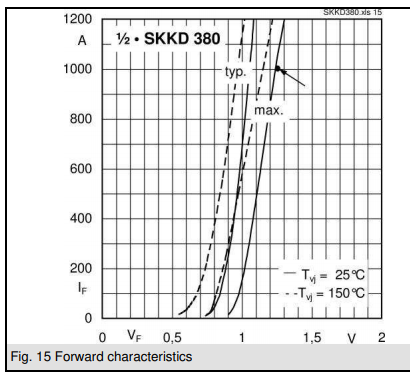

其中导通压降![]() 可以通过查手册为0.98V,见图4,输出电流

可以通过查手册为0.98V,见图4,输出电流![]() 计算如下:

计算如下:

![]()

式中,![]() 为电机功率;

为电机功率;

![]() 为电机效率;

为电机效率;

![]() 为变频器效率;

为变频器效率;

![]() 为电网电压;

为电网电压;

由以上公式可得:

![]()

![]()

其中![]() =0.98V为查阅器件资料所得数据,见图4;

=0.98V为查阅器件资料所得数据,见图4;

图4 整流桥曲线参数图

(2).IGBT功耗简易热计算:

IGBT逆变模块热损耗主要由IGBT的通态损耗、开关损耗以及续流二极管的正向导通损耗和开关损耗组成。简易计算公式如下:

![]()

![]()

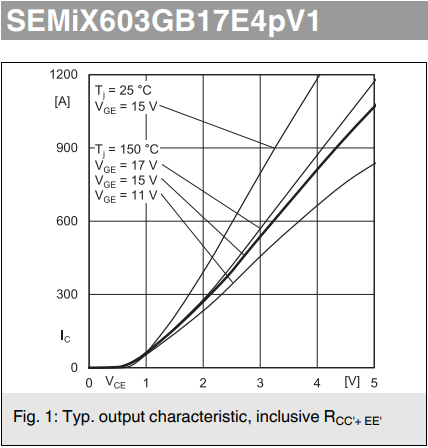

式中,![]() 是指在

是指在![]() =150℃,峰值电流Ic下,IGBT的饱和压降。

=150℃,峰值电流Ic下,IGBT的饱和压降。

![]() 为回转电流损失,为经验值,取1.10~1.15之间;

为回转电流损失,为经验值,取1.10~1.15之间;

![]() 为IGBT的额定电流;

为IGBT的额定电流;

![]() 为电机功率因数;

为电机功率因数;

由以上公式可得:

![]()

![]()

其中![]() =3.2V为查阅器件资料所得数据,见图5;

=3.2V为查阅器件资料所得数据,见图5;

图5 IGBT曲线参数图

(3).散热器1(布置三只整流桥)上主要功率损耗:

![]() (整流桥总功率损耗)

(整流桥总功率损耗)

![]() (平均到每个整流桥的功率损耗)

(平均到每个整流桥的功率损耗)

![]() (

(![]() 是整流桥结到壳的热阻,可以查手册得知为0.11K/W);

是整流桥结到壳的热阻,可以查手册得知为0.11K/W);

将以上数据代入热阻计算式中得:

散热器1的热阻:![]()

(4).散热器2(布置四只IGBT)上主要功率损耗:

![]() (IGBT总功率损耗)

(IGBT总功率损耗)

![]() (平均到每个IGBT的功率损耗)

(平均到每个IGBT的功率损耗)

![]() (

(![]() 是IGBT结到壳的热阻,可以查手册得知为0.042K/W);

是IGBT结到壳的热阻,可以查手册得知为0.042K/W);

将以上数据代入热阻计算式中得:

散热器2的热阻:![]()

本项目整体采用强制风冷散热方式,根据现有功率单元体积和已有散热风道的结构形式,设计上将整流桥和IGBT分别布置在2个热管散热器上,保证改造类功率单元现有的外部接口不变,来设计散热器的大小和形状。本项目整流桥和IGBT最大损耗不同,可针对IGBT设计一款热管散热器,针对整流桥设计另一款热管散热器,两款外形尺寸可以统一。热管散热器分为正反两面(A、B)来布置器件,安装时将器件面都置于正面,能满足较大功率损耗的IGBT散热性能就可以兼容较小功率损耗的整流桥散热性能。本项目的三只整流桥布置在A面、四只IGBT布置在B面,分别装在两个散热器的AB面上,通过安装,将所有功率器件置于正面布置。

3、改造类功率单元热仿真校核

3.1 功率单元三维模型搭建

本项目功率单元为两个热管散热器并排,散热器1上安装了三只整流桥,散热器2上安装了四只IGBT,散热器1和散热器2的散热翅片位于同一个风道中,下进风上出风。散热系统需满足IGBT器件的PN结温不高于150℃,整流二极管器件的PN结温不高于150℃,封装外壳不超过90℃的要求。图6所示,其中散热器2上四只IGBT是较大功率损耗的逆变模块,满足其散热性能亦能满足散热器1上三只整流桥较小功率损耗的散热。根据功率器件热损耗值简易计算和现有改造单元内部结构限定,初步设计热管散热器基板尺寸为340mm×310mm×40mm。

图6 热管散热器布置方案图

图7 散热器1仿真模型

图8 散热器2仿真模型

3.2散热器模型参数设置

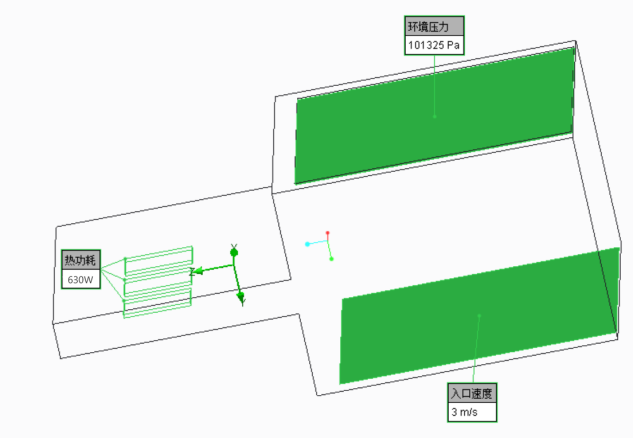

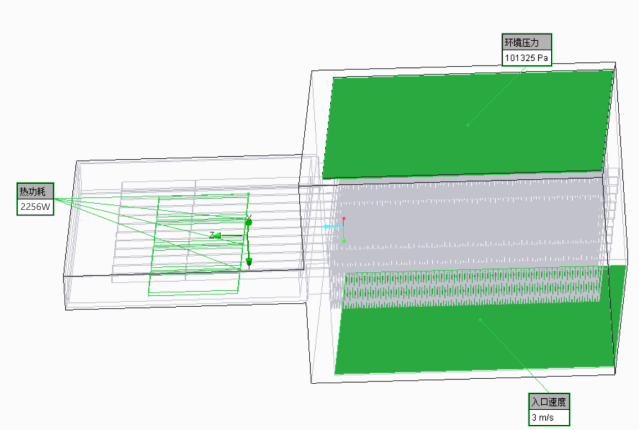

散热器仿真模型根据图6建立,为便于网格化处理和仿真计算,对模型进行简化处理见图7图8,将功率模块简化成热源,散热器上忽略螺纹孔等细节特征。边界条件设置如下:

(1).散热器材质采用6063-T6铝合金,基板厚度40mm,宽度340mm,深度315mm,均布12根φ13的热管;翅片厚度1mm,翅片高度100mm,翅片个数73个,齿间距5.04mm;

(2).模型建立后,因该功率单元采用强迫对流方式,不考虑热辐射,环境压力按1个标准大气压101325Pa,散热器入风口风速设置为3m/s,环境温度按40℃设置。

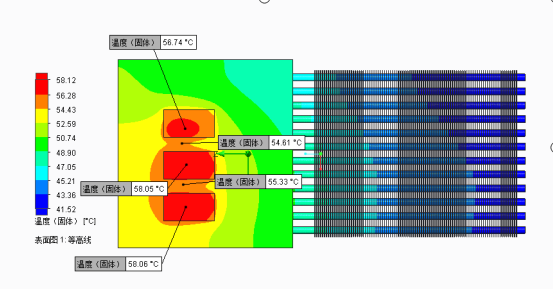

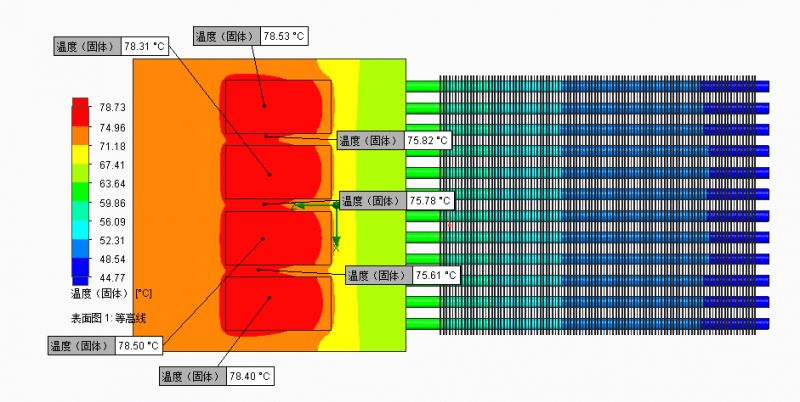

通过计算流体软件进行内部温度场的数值模拟,分析功率单元内部器件温度场分布,得到热管散热器表面整流桥和IGBT的温度场分布图分别如图9和图10所示。

图9 整流桥散热器1表面温度分布图

图10 IGBT散热器2表面温度分布图

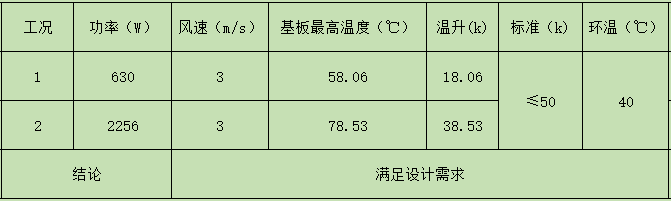

3.3热仿真求解结果

由图9图10可以看出IGBT和整流桥最高温度均出现在模块正下方,IGBT最高温度为78.53℃,整流桥最高温度为58.06℃。按环境温度设置为40℃,芯片允许的最高壳温90℃,散热器基板温升最高为50K,热仿真温升最高为38.53K,小于50K的要求,满足使用标准要求如图11。

图11 仿真数据图

4、实验验证

实验验证分两种实验方式,第一种实验方式是通过热电阻模拟功率单元IGBT模块验证热管散热器的散热效果及均温性;第二种实验方式是对功率单元IGBT模块施加额定负载进行散热效果实验验证,同时与热电阻热管散热器进行散热效果对比,两种实验方式及结果共同验证功率单元模块热损耗简易计算及热仿真校核的准确性,用热电阻替代实际功率单元IGBT模块的可行性,从而为后续用热电阻模拟功率单元IGBT模块不同工况的实验研究提供依据;

4.1 热电阻模拟功率单元模块温升实验

根据图6器件排布方案,按项目现有功率单元散热器实际尺寸和热损耗分别制作热管散热器和搭建热电阻模拟功率单元模块模型,搭建散热风道,将散热器翅片放入风道中,入风口风速3m/s的风速做实验,图12、图13分别为热电偶点位布置图和热电阻温升实验装置图。

图12 热电偶点位布置图

图13 热电阻温升实验装置图

图14 热电阻实验数据图

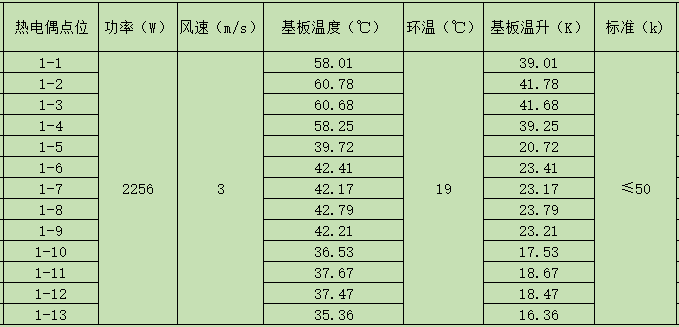

由图14可以看出,热电阻模拟IGBT模块壳体最高温度为60.78℃,模拟温升41.78K,小于50K的要求,满足使用标准要求;由模块手册结对壳的热阻值可以推出结温最高为94.48℃,散热效果良好,完全满足变频器功率模块壳温和结温的限值要求。

4.2 功率单元IGBT模块温升实验

图15为功率单元IGBT模块实验装置图,测试仪器:示波器,电压探头,电流探头,fluke热成像仪,温度探头;测试依据:功率单元设计规范,输出电流640A,入风口风速3m/s,连续运行2小时,判定标准:温升小于50K;测试结果:合格;测试记录:单元带载运行2小时,环境温度26.4℃,输出电流640A,母线电压642V,通过fluke热成像仪检测散热器表面最高点温度为63.8℃,温升为37.4K,小于判定标准50K,判定结论为合格。

图15 功率单元IGBT模块实验装置图

图16 功率单元IGBT模块实验数据图

4.3热仿真数据与两种实验结果对比

热仿真模拟温升最高为38.53K,与功率单元IGBT模块温升实验37.4K相差了1.13K;与热电阻模拟功率单元模块温升实验温升41.78K相差了3.25K。可见功率单元IGBT模块温升实验数据更优于仿真数据,验证了热仿真校核的准确性与高效性。通过热电阻模拟功率单元IGBT模块温升实验与功率单元IGBT模块温升实验数据比对,误差在5K左右,且实验数据优于热电阻模拟数据,验证了用热电阻替代实际功率单元IGBT模块的可行性。

5、结束语

通过热仿真数据与两种实验结果对比,得出热仿真数据的准确性较高,与改造类功率单元散热器的简易热计算相结合,能快速准确对改造类工况的散热系统作出初步判断。对散热器的设计选型优化配置均起到积极指导作用,高效利用有效空间进升容,节省了改造方案的时间投入,确保改造类功率单元满足设计要求,大大提高功率单元散热系统的可靠性与稳定性。

通过对改造类功率单元的简易热计算及热仿真校核,可以在更低的成本的前提下,获得更高的输出能力,提高改造项目中产品的功率密度及可靠性,为改造其他功率单元提供散热系统分析和工程化应用提供参考。

参考文献

[1]石华林,熊斌等.高压变频器功率模块相变散热研究.电工电能新技术2021

[2]邢新波 王江涛等.模块化功率单元散热结构的设计.上海电气技术2021,14(1)

[3]丁勇,闫伟等.交流励磁变频器功率单元散热设计.电力电子技术2021年4月

共0条 [查看全部] 网友评论