Application and Tuning of Yaskawa Servo Full Closed-Loop System

董立骏

珊华电子科技(上海)有限公司

关键词:全闭环控制;光栅尺;旋转编码器;重复定位精度

Abstract: With the continuous improvement of the precision requirements for equipment in the manufacturing industry, the traditional servo semi-closed-loop control methods can no longer meet the higher requirements. Servo full closed-loop control system installs high-precision position sensors directly at the mechanical end to detect the position of the load at the mechanical end in real time and perform position closed-loop control, thereby eliminating precision errors caused by factors such as mechanical clearance, mechanical wear, or temperature changes.

Key words: full closed-loop control; linear encoder; rotary encoder; repeat positioning accuracy

1 引言

随着现代制造业加工水平的不断提高,对各类自动化设备的精度也提出了越来越高的要求。传统的伺服电机系统一般都采用半闭环控制方式,即通过伺服电机自身的编码器检测机械末端负载的位置并进行控制。虽然,伺服电机自带的编码器的精度非常高,但由于伺服电机通常需要通过多级机械传动来控制末端负载进行运动,而机械传动机构又不可避免地存在诸如反向间隙、机械磨损、受力形变、安装精度等问题,从而导致机械末端负载的实际位置与目标位置之间存在误差。因此,在许多高精度、高可靠性应用场合,通常采取在末端负载处安装高精度光栅尺或旋转编码器作为位置反馈的全闭环控制方式来消除由机械传动机构所产生的误差。本文将详细介绍安川伺服全闭环控制系统以及相应参数的设定方法。

2 光栅尺反馈的伺服全闭环系统

2.1 系统构成

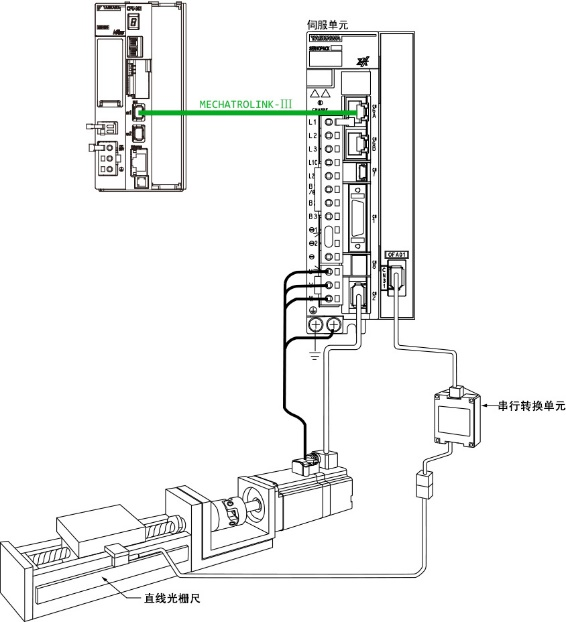

采用直线光栅尺进行全闭环控制的系统构成如图1所示,上位机为安川MP3300运动控制器,伺服采用Σ-X系列伺服电机以及MECHATROLINK通信指令型驱动器。要进行全闭环控制,需要在标准伺服驱动器上增加SGDV-OFA01A全闭环模块以及SGDV-OZA01A壳体套件。 位置检测采用雷尼绍RGS40开放式光栅尺,其栅距为40μm,光栅尺读数头RGH41A输出1Vpp模拟量信号,模拟量信号通过串行转换单元JZDP-H005-000反馈给全闭环模块。JZDP-H005-000内部为256细分,故分辨率为40μm/256=0.15625μm。机械采用丝杠模组,丝杠导程为10mm,伺服电机通过联轴器与丝杠直连,驱动负载平台运动。

图1 光栅尺全闭环系统构成

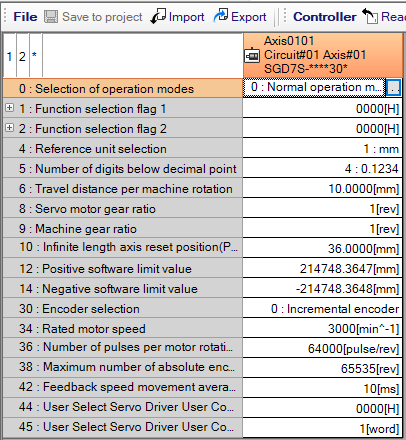

图2 运动控制器固定参数设定

2.2 全闭环参数设定

上位运动控制器的固定参数设定如图2所示,主要参数如下:

1、 指令单位选择:使用mm单位。

2、 小数点精度选择:取小数点后四位有效位。

3、 机械每圈移动量:电机与丝杠直连结构,丝杠导程为10mm,设定为10.0000mm。

4、 编码器选择:采用增量型光栅尺。

5、 电机额定转速:伺服电机的额定转速为3000r/min。

6、 电机转动一圈,光栅尺反馈脉冲数:由于分辨率为0.15625μm,电机转动一圈,负载移动一个丝杠导程,对应的脉冲数为10000μm /0.15625μm=64000。

除了上位机,伺服驱动器也需要设定全闭环相关的参数,主要参数如表1所示:

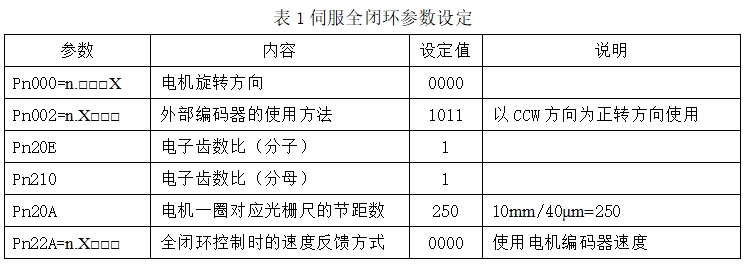

表1伺服全闭环参数设定

2.3 全闭环控制与半闭环控制的性能比较

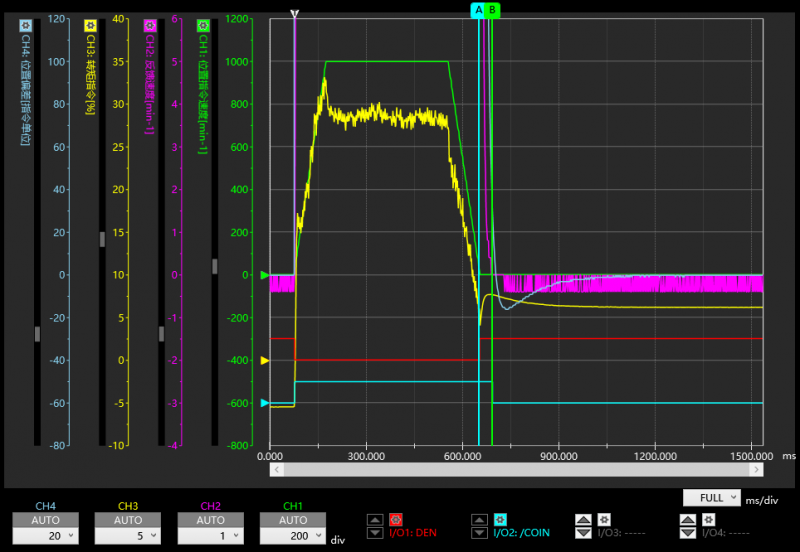

用SigmaWin+软件设定伺服的主要增益参数:速度环增益Pn100=1800,速度环积分时间Pn101=800,位置环增益Pn102=1800,转矩指令滤波时间Pn401=30。

2.3.1 伺服定位完成时间比较

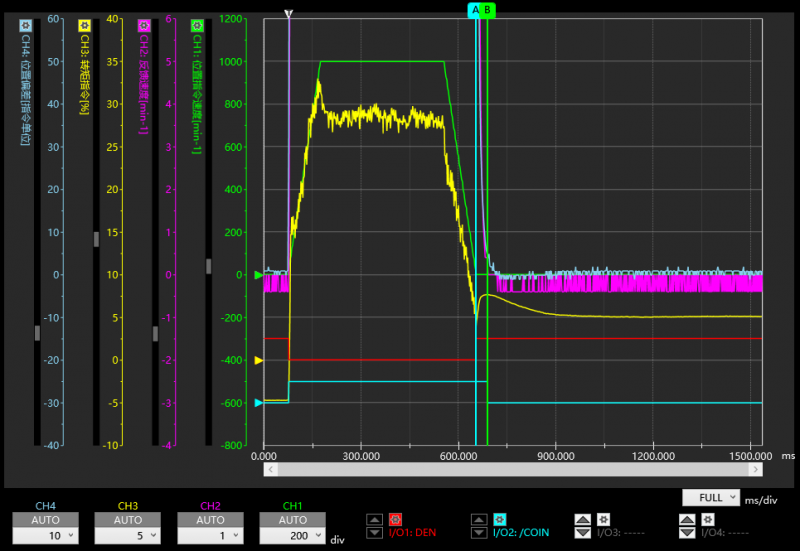

图3 全闭环运行波形

图4 半闭环运行波形

在全闭环模式下,取伺服定位完成宽度为2个指令单位时,如图3所示,从上位机发送指令结束到定位完成信号ON的时间约为35ms。在半闭环模式时,取电机编码器旋转一圈的脉冲数为20位,则换算后的定位完成宽度约为33个指令单位。如图4所示,从上位机发送指令结束到定位完成信号ON的时间约为41ms。因此,全闭环控制的定位完成时间比半闭环控制略短。

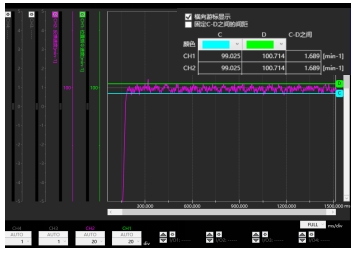

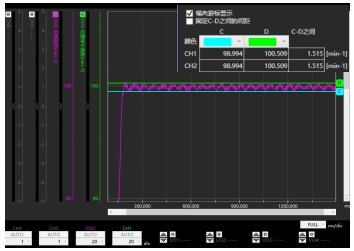

2.3.2 低速匀速运行速度波动比较

图5 全闭环运行波形

图6 半闭环运行波形

全闭环模式下,当伺服定位时,匀速段的运行指令速度为100r/min时,如图5所示,伺服反馈速度波动范围约为1.69r/min,在半闭环模式时,如图6所示,伺服反馈速度波动范围约为1.5r/min,因此两种控制模式下,匀速段的速度波动基本相当。

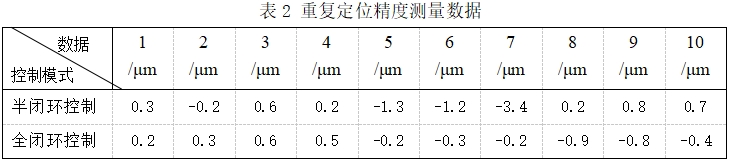

2.3.3 重复定位精度比较

使用再现精度为0.05μm的基恩士高精度激光位移传感器分别对半闭环控制模式及全闭环控制模式时的重复定位精度进行测量。从上表数据可知,在半闭环控制模式下,正最大偏差为0.8μm,负最大偏差为3.4μm。在全闭环控制模式下,正最大偏差为0.6μm,负最大偏差为0.9μm。因此,使用栅距40μm光栅尺进行全闭环控制时,重复定位精度可以达到±1μm以内。如果采用栅距更小的光栅尺,例如20μm,在同等条件下的重复定位精度应该能够进一步提高。在各种实际应用中,全闭环系统最终的重复定位精度还取决于许多方面的因素,例如机械结构本身的刚性,光栅尺及读数头的安装位置及安装精度,环境温度湿度的变化,负载是否受外力等。因此,本实验相关数据仅供参考。

3 旋转编码器反馈的伺服全闭环系统

3.1 系统构成

除了使用光栅尺进行全闭环控制以外,当负载作旋转运动时,可采用圆光栅或旋转编码器进行全闭环控制,本案例为全自动裁切机,使用安川旋转编码器JZDP-Z007-000,分辨率为20位,即1048576脉冲/圈。电机通过减速机以及多级齿轮、链条传动机构带动毛毡循环转动。图7为毛毡排列的截面结构及运动方向示意图。外部旋转编码器通过齿轮与主传动辊啮合进行位置检测,由于采用安川旋转编码器,编码器的输出信号可以直接接入全闭环模块,从而省去了串行转换单元。

图7 毛毡结构示意图

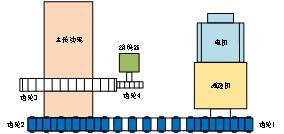

图8 传动结构示意图

如图8所示,多级传动机构中,第1级传动为伺服电机通过80:1减速机带动齿轮1,第2级传动为齿轮1通过链条带动主传动辊上的齿轮2,齿轮1与齿轮2之间的齿数比为15/27,第3级传动为主传动辊上的齿轮3与编码器轴上的齿轮4啮合,齿轮3与齿轮4之间的齿数比为120/24,伺服电机轴与旋转编码器之间速比i的计算值为28.8。

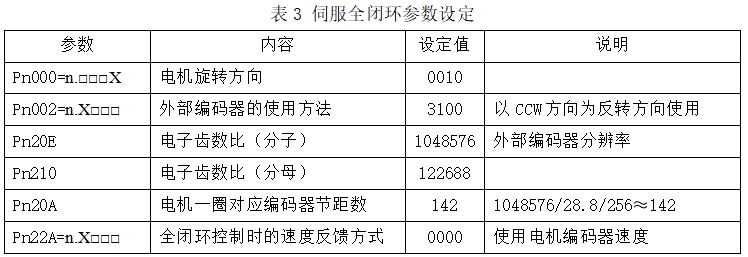

3.2 全闭环参数设定

旋转编码器的1节距数为256个编码器脉冲。伺服主要参数设定如表3所示

调试时,先使用半闭环模式,伺服电机编码器为26位,即67108864脉冲/圈,伺服电子齿数比参数Pn20E=67108864,Pn210=4260,即上位机发4260个脉冲,电机转一圈。动作确认没问题后,再使用外部编码器的全闭环模式,分辨率由原先使用伺服电机自身编码器的26位变更为外部编码器的20位,因此,Pn20E设定为1048576。原先上位发4260个脉冲,电机转一圈,现在外部编码器转1/28.8圈时,对应电机转一圈。因此,Pn210=4260×28.8=122688。

3.3 伺服增益调整优化

在半闭环控制模式下,由于电机编码器与电机轴之间为刚性连接,因此,伺服增益参数调整较容易,并且伺服响应性也能够提高。而本案例中,由于伺服电机与外部编码器之间存在多级齿轮、链条传动机构,即传动机构本身刚性较低,因此,在常规的增益参数下运行时,伺服电机会产生明显的振动。因此,主要通过手动降低Pn102位置环增益,直至抖动消除。由于位置环增益已降至出厂值以下,伺服对指令的响应性变差,通过手动打开模型追踪控制,调整模型追踪控制增益Pn141,以达到在没有抖动的情况下尽可能缩短定位时间,以满足设备运行的要求。

4. 结论

本文依据笔者多年安川伺服应用经验,并结合实际应用案例,详细介绍了两种安川伺服全闭环系统的硬件配置、参数设定以及实验测试结果。实验结果表明,全闭环控制方式相比于半闭环控制方式,能够有效地解决由于机械传动机构本身所造成的误差,提高末端负载的重复定位精度,以满足高精度、高稳定性应用场合的要求。

参考文献:

[1]Σ-X伺服单元MECHATROLINK-4/III通信指令型产品手册,YCI-SICP C710812 M0C<2>_1,2022.

[2] 张新宇. 运动控制新技术在机械自动化中的运用研究[J]. 自动化应用,2017(6):3-4.

共0条 [查看全部] 网友评论