功率电子模块的集成度

半导体模块之间的差异,不仅仅体现在连接技术方面。另一个差别因素是附加有源和无源器件的集成度。根据集成度不同,可分为以下几类:标准模块,智能功率模块(IPM),(集成)子系统。在IPM被广泛使用(尤其在亚洲地区)的同时,集成子系统的使用只刚刚起步。

智能功率模块(IPMs)

智能功率模块的特点在于除了功率半导体器件外,还有驱动电路。许多IPM模块也配备了温度传感器和电流平衡电路或用于电流测量的分流电阻。

通常智能功率模块也集成了额外保护和监测功能,如过电流和短路保护,驱动器电源电压控制和直流母线电压测量等。

然而,大部分智能功率模块没有对功率侧的信号输入进行电气隔离。只有极少数的IPM包含了一个集成光耦。另一种隔离方案是采用变压器(赛米控的SKiiP ®或英飞凌的PrimeSTACK™) 进行隔离。

通常,小规模的IPM的特点在于其引线框架技术。穿孔铜板用作功率开关和驱动IC的载体。通过一层薄薄的塑料或绝缘金属板进行散热。

用于中高功率应用的IPM模块的设计特点是将模块分为两个层次。功率半导体在底部,驱动器和保护电路在上部。本领域内名气最大的IPM是赛米控的SKiiP®,已面市超过了10年。这种无底板IPM系列产品的最大额定电流是2400A,包括一个驱动器和保护功能,加上电流传感器、电气隔离和电源。这些模块装在风冷或水冷冷却器上,并在供货前进行全面的测试。

一个有趣的趋势是将标准模块升级为IPM。可直接或使用带驱动电路(通过弹簧连接)的适配器板来进行升级。赛米控的SKYPERTM驱动器是这方面理想的产品。

集成子系统

所有这些IPM的共同点是真实的“智能”,即将设定点值转换成驱动脉冲序列的控制器不包含在模块中。

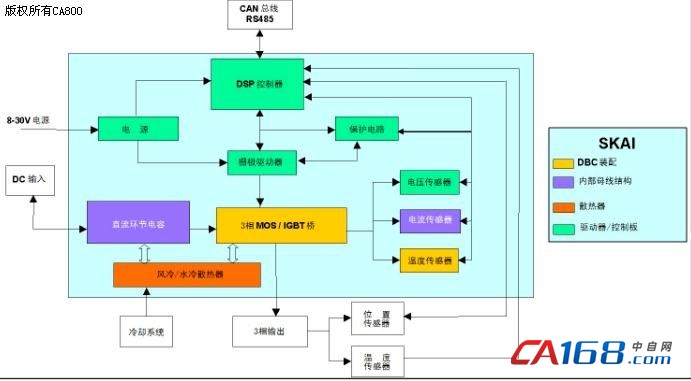

赛米控是250kW以下转换器用集成子系统的核心制造商。SKAITM模块也是IPM,其特点是集成了DSP控制器,除脉宽调制外,还可进行其它通信任务。这些子系统也包含集成直流环节电容器,一个辅助电源,精密电流传感器和一个液体冷却器。图3显示了集成功能的结构图。

图3:显示出SKAI™模块中的集成功能的结构图

新的封装趋势

当前电力电子发展的目标是获得更高的电流密度,系统集成度和更高的可靠性。与此同时,在低成本、标准接口以及灵活性和模块化产品系列方面也有更多的呼声。

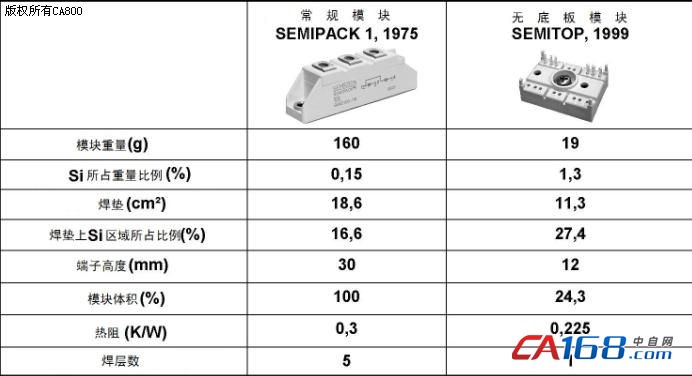

图 4显示了过去几年在模块重量和体积方面所取得进展。为了说明这一进展,展示了两个具有相同额定功率的模块。

图4:现代功率半导体体积和重量的减小

在这一领域所观察到的进一步趋势是使用弹簧连接作为辅助和负载连接。赛米控的MiniSKiiP®系列产品是这一领域中的先驱者。在MiniSKiiP®模块中,至转换器PCB板的每个辅助和负载连接都是用弹簧连接。

正在使用的新一代芯片

半导体技术的改善带动了更薄、结构更佳的半导体芯片的发展。在过去几年,这一进步已使1200V IGBT芯片的电流密度从40 A/cm²增加至120A/cm²。事实上,园片技术也有其局限性,从一个例子可以看出这个事实,即对于最新的600V沟槽IGBT(厚度为70 µm),其允许短路时间从10 µs减少到最高 6 µs。这是因为硅片越薄,其热容量越低。

更高的运行温度

在许多领域需要更高的运行温度,如汽车应用中发动机室的温度普遍超过130°C,冷却剂的温度则达105°C甚至更高。.

实现这些应用所要求的更高电流密度和更高环境温度的唯一方法就是提高最高允许芯片温度。

得益于半导体产业的发展,现在这些都是可能实现的了。2005年,600 V IGBT和续流二极管的的最高允许芯片温度都提高了25°C,达175°C。目前,最新一代1200 V IGBT正在对Tvj = 175°C的情况进行测试。

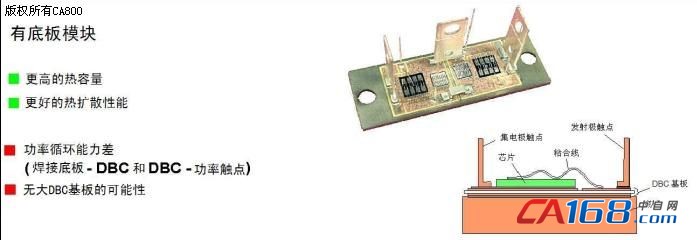

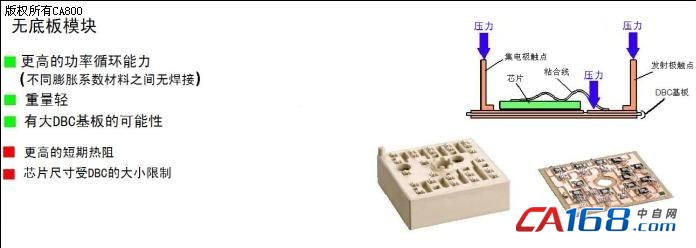

然而,更高的运行温度和电流密度对可靠性也有负面影响,尤其是在负载循环能力方面,可导致焊接处疲劳的焊点和邦定线连接剥离[1]。

一个可能的解决方法是将半导体元件与DCB基板烧结在一起。由于其较低的热阻抗和高度的可靠性, 烧结工艺能帮助进一步提高电流密度和运行温度。烧结工艺是在约240°C的温度下对银粉施加高压,以在部件之间建立一个能提供可靠连接的薄连接层[ 2,3 ]。

结论

功率半导体有助于电子产业的发展,尤其是其在替代能源领域及电动和混合动力汽车市场有着高于平均值的增长率。

在电力电子模块的发展中可以看出一些趋势,其中最重要的是系统集成、冷却系统的优化、电流密度的提高和成本的降低。

应对未来有关更高运行温度及相关可靠性问题挑战的唯一途径是继续发展和优化装配和连接技术。

4.文献

[1] U. Scheuermann, U. Hecht: Power Cycling Lifetime of Advanced Power Modules for Different Temperature Swings, PCIM, Nürnberg 2002

[2] U. Scheuermann, P. Wiedl: Low temperature joining technology a high reliability alternative to solder contacts, Workshop on metal ceramics composites for function applications, Wien, 1997

[3] R. Arno, J. Lutz, et al: Double-Sided Low-Temperature Joining Technique for Power Cycling Capability at High Temperature, EPE, Dresden, 2005

共0条 [查看全部] 网友评论