减少二氧化碳的排放和可持续性发展——这些是我们这个时代的流行语。为了不辜负这些今天和明天的流行语,需要先进的电控驱动技术涉足新的领域。其中一个最大且最具挑战性的领域是汽车产业. 现有的功率模块无法满足该行业的严格要求,这就是为什么它们不能服务市场的原因。为了面对这项挑战,赛米控开发了SKiM(赛米控集成模块),适用于汽车工业的IGBT模块。

如果电力电子系统将被用于电动或混合动力汽车,必须具备相当多的条件:模块必须紧凑且重量轻,同时要能够满足大量的冲击和振动要求。运行期间起主要影响的环境温度通常超过125 °C,而在汽车停止时可能会降到冰点以下。使用的冷却剂通常温度约为105 °C,但在某段短暂的时间内会变得更热,导致模块内的芯片温度Tj > 150 °C。这些温度导致极端的温度波动,这会大幅缩短常规模块的使用寿命[1]。

|

Environmental conditions |

|

|

Ambient air |

- 40 °C - 135°C |

|

Coolant water |

- 40 °C - 105°C |

|

Junction |

- 40 °C - 175°C |

|

Vibration |

10 x 9,81 m/s² |

|

Schock |

50 x 9,81 m/s² |

Reliability |

|

|

Operational life |

15 years |

|

Power cycling |

30'000 cycles at DT = 100 K |

|

Temperature cycling |

1'000 cycles at DT = 165 K |

|

|

|

表1显示了汽车工业对与功率模块的要求

寻找一个解决方案

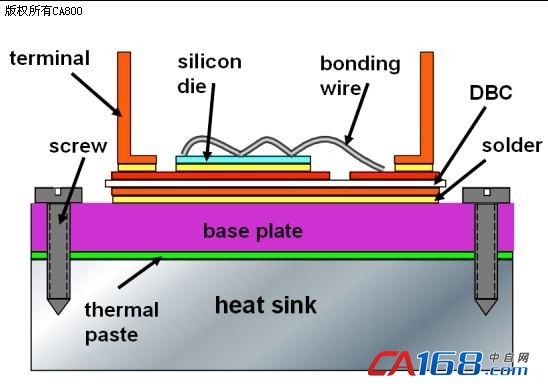

常规IGBT模块,包括那些赛米控生产的,是基于3mm厚底板设计的,如图1所示。一个或更多的装有IGBT芯片的DBC基板和连接端子是焊接在底板上的。铝导线用于连接硅片的上部和基板。

<

图. 1: 常规IGBT模块的基本设计

常规IGBT模块故障的主要原因是温度波动而导致的焊层疲劳或断裂。疲劳会导致模块热阻的增加,这是一个自加速的过程。就疲劳而言,它的产生是因为极端温度波动所致的热诱机械应力的变化;由于不同的热膨胀系数,当牢固粘结材料温度升高或降低时,机械应力会产生变化。DT的值越高,这一进程发生的就越快。常规IGBT模块不能满足表1所示的要求。

解决该问题一个方法是采用具有更好自适应热属性的材料。例如,由碳化硅铝(AlSiC)制成的底板常被用于高性能的功率模块,因为其热膨胀系数比单独的铜小很多。但是,碳化硅铝的导热性能差且非常昂贵,这就是为什么它不适合用在那些用于汽车工业的模块的原因。

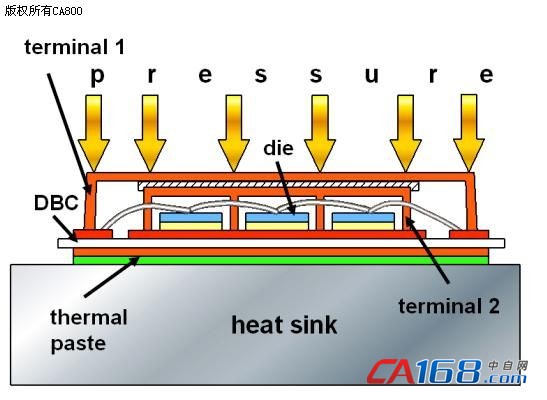

许多年前,赛米控开始寻找其他方法来解决这个问题。寻找的结果就是SKiiP技术(赛米控集成智能功率),模块没有底板且焊接连接尽可能的少。(参见图2)

图2:基于SKiiP 技术的IGBT模块的设计

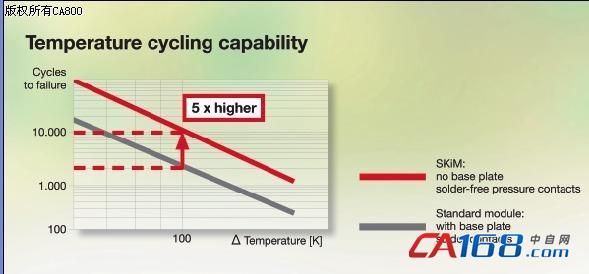

SKiiP模块中,使用机械压接系统将带有硅片的基板压置在散热器上。由于基板不是固定在散热器上,能够随着温度的变化而伸缩,不会产生可怕的机械应力。焊接上的芯片的连接非常的小,且对于硅片来说,基板的热膨胀系数是最合适的。因此基于这种技术的模块比常规有底板模块具有高得多的热循环能力。

SKiM 63 和 SKiM 93

为了建立长期可靠且超级紧凑型模块,SKiiP技术被当作进一步发展的基础,从而带来了SKiM系列的开发。SKiM 63和SKiM 93是首先采用这种新技术两个模块,目前可作为原型机。这些模块专为是用于具有挑战性功率密度和温度要求的电动汽车而开发。

一个SKiM模块外壳内是包含三个独立半桥的六单元拓扑结构。每个半桥都配备了NTC温度传感器。为保持现行的标准,DC和AC主端子的高度都是17mm,分布在模块的两个对边。外壳的上部是驱动端子,目的也是为了移除焊接连接。基于这个原因,驱动器板采用弹簧触点连接而非焊接。SKiM 63模块和SKiM 93模块的尺寸分别是114 x 160 mm² 和150 x 160 mm²。

<

图3:SKiM,第一款 100% 无焊接IGBT模块

靠近芯片和芯片之间主端子的功率轨被压置在基板上,而不使用焊接连接。这种模块设计具有非常低寄生模块电感和电阻。

基板在许多不同的点压置在散热器上的事实意味着无双金属效应。基板平放在散热器上。, 导热硅脂层仅20微米厚,远比常规带底板的模块要薄,那些模块的通常约为100微米厚。这意味着,尽管热扩散相对较低,但能实现同样的散热性能。

将来,芯片焊接将被完全去除。SKiM模块中将采用低温烧结技术连接芯片,而不是将芯片焊接在基板上[3]。在这种连接技术中,连接层由银制成。由于银的熔点非常高(960 °C),将不会产生那些在熔点< 300 °C的焊层中出现的典型疲劳效应。

要满足给定热循环能力要求,模块必须要使用最新的工业塑料。对于SKiM模块,赛米控选择了CTI(相对电痕指数)> 600、RTI (相对温度指数)为150 °C的聚酰胺。

<

图 4:SKiM的温度循环能力比标准模块高5倍

IGBT / 二极管芯片

除了选择最佳的机械设计外, IGBT和二极管芯片的完美结合也是必不可少的。对于设想的未来应用,需要具有600 V和1200V断态电压的模块。由于高温的要求,600V应用中的SKiM模块使用了英飞凌科技的IGBT3芯片和赛米控的CAL HD,与此同时,1200V应用使用了英飞凌科技新研制的IGBT 4芯片和赛米控新近开发的CAL I4 [4]。这些芯片的最大允许芯片温度Tj,max = 175 °C,因此能够满足高温的要求,甚至在过载状况下也可以。表2中的技术数据可由这些芯片实现。这些数据已被在现有原型机上进行的初步电路测试证实。

|

SKiM 63 |

SKiM 93 |

||

|

Rth |

0,14 |

0,95 |

K/W |

|

Rth |

0,27 |

0,18 |

K/W |

|

IC nom, 600V |

600 |

900 |

A |

|

IC nom, 1200V |

300 |

450 |

A |

|

IRMS, 600V 1) |

280 |

410 |

A |

|

IRMS, 1200V 2) |

165 |

250 |

A |

表2:SKiM电气参数

结论

SKiM是可在极端环境条件下满足最高可靠性要求的功率半导体模块。这是因为使用了压力和弹簧触点技术代替焊接技术,以及使用了最新的工业塑料。结合最新IGBT和二极管技术,可实现高电功率密度——总之,模块更紧凑、高效和可靠。

文献

[1] U. Scheuermann, U. Hecht: Power Cycling Lifetime of Advanced Power Modules for Different Temperature Swings, PCIM Nürnberg 2002

[2] P. Beckedahl, W. Tursky, U. Scheuermann: Packaging considerations of an Integrated Inverter Module for Hybrid Vehicles, PCIM Nürnberg 2005

[3] C. Goebl, P. Beckedahl, H. Braml: Low temperature sinter technology – Die attachment for automotive power electronic applications, APE Conference Paris 2006

[4] V. Demuth, K. Häupl, B. König, W.Nichtl-Pecher: CAL 4: The next Generation 1200V Freewheeling Diode, PCIM China 2007

共0条 [查看全部] 网友评论