新的环境政策特别重点关注全球可再生能源的发展,特别是风能和太阳能发电以及能源利用效率的提高。这两个目标对电力电子具有相当大的影响,电力电子原先的目的是效率控制和电能转换。因此,功率半导体元件必须满足效率、使用寿命和结构紧凑性方面的新要求。制造商正努力开发新的组装和连接技术,提供更高的电流密度和可靠的芯片温度,以及利用新的半导体材料以满足这些非常的需求。

在未来20年里,全球初级能源的需求将以每年平均约2%水平增长。到2030年需求将增加50%。目前,初级能源中三分之一专门用于发电。2004年,全球电能的平均消耗约为120亿千瓦时(来源:CPES 2004)。其中40%是用于驱动——在大多数情况下驱动的是非受控电机。

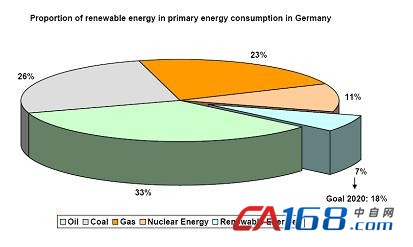

图1:德国可再生能源在初级能源消费中的比例

气候政策的再思考

如今,初级能源需求的大部分是通过燃烧如石油、天然气和煤炭化石燃料来满足的,这极大地加速了全球的温室效应。近年来,对全球变暖不利影响认识的增强,产生了减少温室气体排放目标这一概念。新气候政策的一个基石是全球可再生能源发展和扩展以及能源效率的提高。

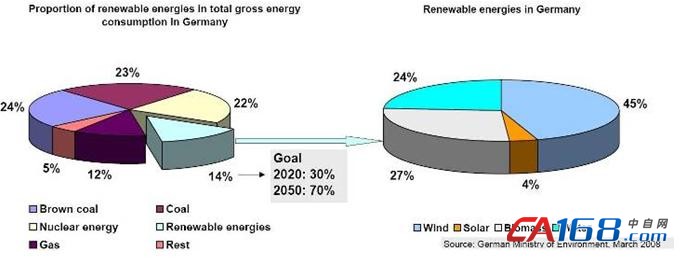

欧洲是现代能源和气候政策的先驱,德国是利用新能源技术方面一个最好的例证。鉴于到2020年,要实现减少14%的二氧化碳排放量(与2005年的排放量相比)的目标,到2020年可再生能源在初级能源消耗中的比例要增加到18%(2005年为6%)。对于德国总电力消费来说,这意味着到2020年可再生能源的份额将增加一倍,如图2所示。展望未来,到2050年计划可再生能源的份额达到70%。

今天,风力发电是再生能源中最大的细分市场。在德国,风能拥有45%的市场份额,其后分别是生物发电、水力发电和太阳能发电。 (资料来源:德国环境部,2008年3月)

图2:德国可再生能源在总能源消耗量中的比例

降低电力成本

与政治要求的实施和由净计量项目提供财政奖励平行的是,可再生发电的成本正逐步下降。以仍被认为是最昂贵的传统发电替代方案的太阳能发电为例。 2008年9月,一个晶体太阳能电池组件的价格大约为€3.5/Watt;如今,恰恰相反,可比模块的成本低了35%。这得益于过剩的生产能力,激烈的竞争,特别是来自中国的制造商,往批量生产的过渡,以及最后但并非最不重要的一点,即对硅原料市场的放松。到2010年底,价格有可能低到€1/Watt。由于这些成本因素,采用太阳能发电产生一千瓦时的成本将进入传统发电方式的成本范围(来源:明镜在线,2009年3月;光子)。

受益的功率半导体行业

功率半导体行业将在两方面受益于可再生能源市场即将到来的增长。首先,能量转换自身需要功率半导体,例如,风力发电站中的逆变器。其次,半导体是变速驱动器的核心元件,而变速驱动器又是风能、太阳能和生物沼气能装机中不可缺少的。这种控制驱动器用于如根据太阳移动路径调整太阳能电池板的太阳跟踪器或用于风力发电机中最佳叶片间距的调整。在生物沼气工厂,控制驱动器负责生物材料的精确投入和混合。

由于其技术优势以及对用户友好的原因,模块主要被用作可再生发电应用中的电子开关。一个模块包括一块硅芯片、一块绝缘的陶瓷衬底以及一个提供必需功率连接的模块外壳。这些模块按照组装和连接技术以及集成的程度有不同的版本,比如包含集成驱动器、电流传感器和散热器。

图3:不同功率模块的剖面图;左:标准IGBT半桥模块;右:智能功率模块(IPM),包含半导体芯片、绝缘材料、带保护传感器的驱动器、电流传感器和散热器。

2008年,用于可再生能源应用的功率半导体模块的份额仅为模块市场的7.5%。也就是说,这个市场拥有25%的最快年平均增长率。到2012年,该市场预计将产生3.8亿美元的销售额(资料来源:IMS的季度报告,2009年2月)。

风力发电和太阳能发电中,由于要保障经济的运行,因而供电可靠性是首要任务。其次为高效率和系统的紧凑性。对于功率半导体制造商来说,这意味着特别困难的挑战:如何满足这些在某些方面存在相互冲突的要求。此外,随着逆变器功率的增大,并联模块连接和热管理将变得越来越重要。以一台输出为3MW 的风力发电机组为例:约45kW的热损耗发生在功率半导体中——该值相当于三户私人住宅对采暖系统功率的需求。

制造商面临的新挑战

1. 焊接连接

传统有基板焊接功率模块中,焊接连接往往是模块上的机械薄弱点。由于材料的热膨胀系数不同、高温波动和运行过程中的过度负载循环将导致焊料层疲劳。这表现为热阻增加,从而导致更高的温度。这种反馈机制最终将导致器件失效。

在焊接到印刷电路板的连接中,冷焊点往往也带来额外的可靠性问题。

图4:显示了焊接连接部分的模块剖面图

2. 基板

大尺寸、输出功率大的模块的基板只能艰难地进行优化,和/或花费相当大的代价根据最佳热性能和机械性能进行优化。单面焊接的衬底连接会带来双金属效应,造成非均匀变形。从而无法提供一个至散热片的良好热连接。必须使用导热能力差一些的散热涂层填充基板和散热片之间的间隙,而不是采用全材料封闭的优化热连接。其结果是:系统的热阻变差。

3. 内部模块布局

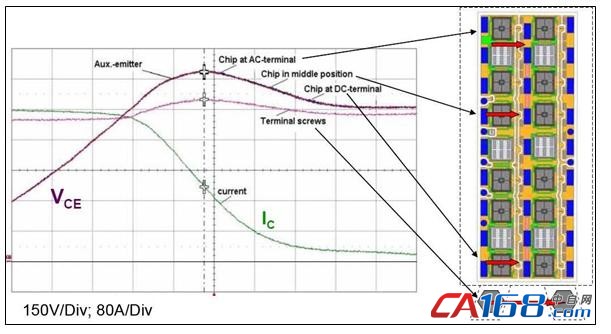

对于200A及以上的模块,一些半导体芯片必须并联连接到DCB陶瓷上,以实现额定电流更大的模块。然而,由于常规有基板模块设计方面的机械限制,不可能设计出完全对称的DCB。因此,在不同的芯片位置,出现开关特性和电流水平的差异。因此,模块的规格必须是基于最弱的芯片而制定的。带键合线的内部线路或连接器会使内部模块的电阻和寄生电感变得更差。

4. 芯片温度

近年来,半导体技术的改进使得硅结构变的更好,从而使得芯片的尺寸更小,电流密度更大。例如,150A/1200V IGBT的尺寸在过去的几年中已经缩小35%以上。同时,最高允许芯片温度上升到175°C。这意味着设计制造结构更加紧凑的模块是可能的。但是,这种趋势的一个缺点是模块中会存在更大的温度梯度,这会导致焊料疲劳,即第1节中所述的常见故障原因。换言之,整体模块的可靠性降低。

创新技术提供解决方案

上述问题都是相互依存的因素。因此,让人们意识到需要寻找一个集成解决方案而不是孤立地看待这些问题。

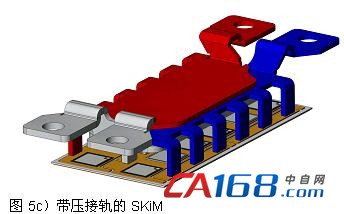

SkiiP技术中有一个方案解决了基板和焊接连接方面的问题,即将基板和与衬底相连的大面积易疲劳焊接连接全部去除,转而采用受专利保护的压接系统。在压接系统中,衬底通过机械压力被压在散热器上。由于陶瓷衬底比较灵活并且压力是通过几个点上的机械“手指”施加的,可保证陶瓷衬底和散热片之间的接触非常紧密。 因此,散热涂层的厚度可以减少仅为20-30µm。相比之下,带基板模块的散热涂层的厚度为100 µm。

图5:不同压接系统的对比。压接技术取代易疲劳的焊接连接。

这种压接系统可适应给定的条件,而不管模块的几何形状。MiniSKiiP模块中,压力接触位于塑料模块壳体本身。SKiiP和SkiM模块中,压力是通过适当的压力元件施加的。主端子也采用相同的压接系统与陶瓷衬底相连。弹簧触点被用来代替焊接栅极端子以及高达20A的负载连接。弹簧触点已经被证明是合适的,特别是在外壳过度震动时。

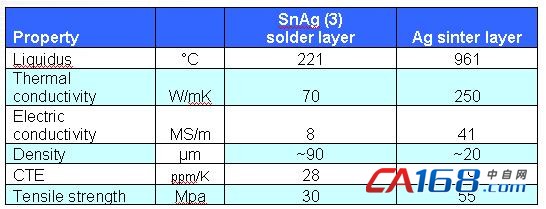

最新的科技成就是芯片连接采用银烧结合金而不是焊接。表1显示了焊接和烧结连接主要参数的对比。令人震惊的是,烧结连接熔点高得多,这意味着在给定温度摆幅下连接的老化率将低得多。因此,材料的疲劳以及由此而导致的故障将更加靠近使用寿命的后期。使用这里描述的方法,功率模块的热循环能力可增加五倍。因此,可能在不对模块可靠性做出任何妥协的情况下获得更高的芯片运行温度。

表1:焊接和烧结连接主要参数的对比。注意烧结连接的熔点要高出许多。

最后一点值得考虑的是新SKiM模块的内部机械设计。图5显示了标有芯片位置的陶瓷衬底的布局。请注意布局的高度对称性。在右侧可以看到同时也扮演机械压接系统角色的内部功率母线。层状母线和流经每个芯片的电流直接使得DC+和DC端子之间的杂散电感不到20nH。至于IGBT的关断,对于不同位置的芯片,没有发现任何的差别。

图 6:标有芯片位置的陶瓷衬底的布局。同时作为机械接触系统的内部导轨显示在右侧。

可再生能源部门

尽管当前的经济形势严峻,可再生能源部门未来将在推动一个国家的工业生产和就业率方面发挥重要的作用。功率半导体产业似乎已经担负起了未来的挑战。来自混合动力和电动汽车的技术需求,以及诸如SiC和GaN这些新材料将为新的发展铺平道路。

共0条 [查看全部] 网友评论