诸如汽车、风力发电、太阳能发电和标准工业驱动器等的大功率应用要求功率模块满足高可靠性、耐热性以及电气坚固性等需求。通过应用最先进的封装技术,如无焊接的弹簧压接以及烧结技术,可以满足这些要求。在德国纽伦堡,赛米控新技术部的开发工程师正面临挑战,开发、优化和利用这种新封装技术。

1994年以来,银烧结技术已被用于芯片和基板之间的连接。当时,许多国际会议都对银烧结键合层的性能和在可靠性方面的优势进行了分析和报告。然而,当时认为这种键合技术还不适用于大型工业电子产品。

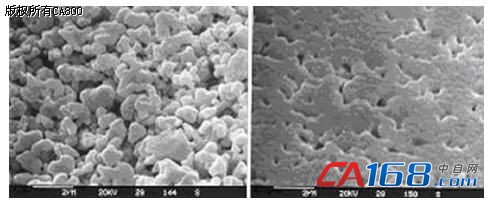

这些烧结芯片/基板间连接完全由特殊的银粒子制成。这些银粒子在某种环境下,产生烧结架桥形态,在两个需键合组件之间形成一个可靠的连接。图1显示了烧结前后的银粒子。在这方面,有一点很重要,那就是要知道每个粒子是被特殊涂层材料所包围。产生键合很简单:只需在两个需键合组件之间,根据所需粘接层的厚度,放置一定数量的粒子并施加特定的温度和压力,经过一段特定时间后,就可以生产稳定的烧结连接。但是,这个基本过程只适用于最初的技术评估。

图1 . 烧结处理前(左)和处理后(右)的银扩散层

过去几年,一直在对烧结技术的工业化进行研究。已经开发出的独立烧结粘贴层,是如今赛米控所认可和实现的烧结粘贴层的基础。此外,已经开发生产出烧结工程工具来制造5“*7“的多 芯片DCB 。烧结压机被设计用来根据加工行为处理压力负荷。负责装配的生产工作人员训练有素,并且现场过程还在不断改善。

芯片与基板之间烧结层的接触强度非常高。在可靠性测试中,烧结层显示出高负载循环能力。烧结技术更进一步的优势是没有必须被清洗掉的焊接停止层。芯片相对于基板的定位精度达到50μm 。相比之下,采用焊接技术的定位精度只有400 μm,这在后续的图像处理过程中会成为相当大的负担。

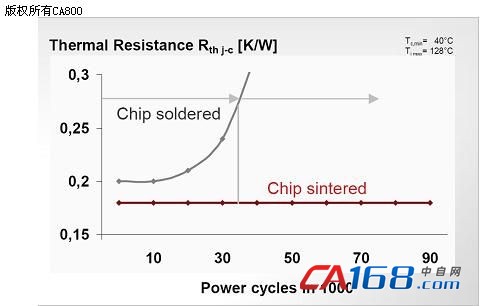

图2 . 烧结芯片与焊接芯片的功率循环能力对比

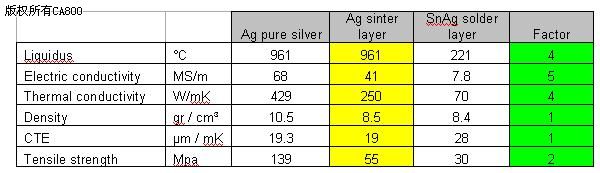

如果有人要考虑烧结层的厚度,烧结层的厚度比标准焊接层薄4.5倍,导热系数大4倍。这使得烧结连接具有良好的热性能。烧结层也表现出远高于焊接层的循环能力。这就得到一个事实,即烧结连接中所用银的熔点比今天普遍使用的无铅焊料要高出四倍。(见表1 )

长期的实践得到了回报——另一种完全无焊接的封装技术已经产生

|

|

|||||

表1. 银扩散烧结层与标准焊接层的材料参数对比。烧结技术高温稳定性表明连接层没有老化。

应用中的烧结技术

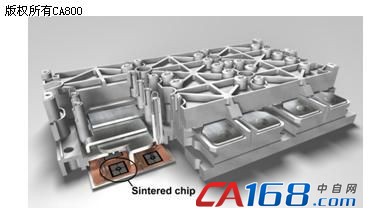

用于22 - 150kW电动及混合动力汽车驱动变换器的SKiM ® IGBT模块系列采用了烧结技术。与采用焊接端子的有基板模块相比,SKiM®的热循环能力提升了4倍。用于隔离的陶瓷底板DCB不是焊接在铜基板上,而是采用压接技术与散热片相连接,所有的热接触和电接触都采用了压接技术(见图1 ) 。直接定位在每个芯片旁的压力点确保DCB均匀连接。无基板确保了出色的热循环能力和低热阻。图1显示了模块外壳、压接系统和用于栅极连接的弹簧触点的剖面图。

图3 SKiM 63的剖面图

完全没有焊接,使得SKiM系列成为市场上第一款100 %无焊接的模块。烧结技术、压接技术以及无基板设计的结合,确保了SKiM的热循环能力为有基板焊接模块的5倍。

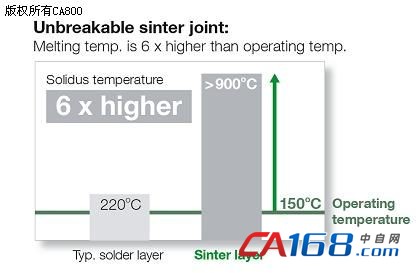

在过去15年里,芯片的最高允许温度持续上升。如今,最先进的硅器件,例如IGBT 4 /CAL 4二极管,最高可以在175 ° C的芯片温度下运行。今后,碳化硅的使用将在连接层的充足热循环能力方面带来更大的挑战,因为碳化硅组件可以运行在高达300 ° C的温度下。然而,赛米控开发的烧结技术非常适合于这种高温范围。这就得到这样一个事实,即这些连接层的熔点为961°C——-比如今普遍使用的焊料连接高出约740°C。烧结技术所引以为豪的这种高温稳定性,意味着连接层无老化,这在可靠性测试中得到了验证。

图4. 采用烧结芯片的模块的熔化温度比运行温度高6倍

多年来,功率半导体模块的应用领域发生了巨大的变化。过去,半导体模块被用在具有确定冷却技术/系统的固定控制柜中,这些控制柜往往易于接近。

与此相反,如今的功率模块被用于移动应用中,例如,冷却后温度仍高达110 ° C的车辆。如今所面临的挑战是如何确保功率半导体元件在这样的冷却条件下能够产生其最大允许电流Ic max。图3说明了这两个参数之间的关系,以及在不牺牲可靠性的情况下,芯片温度升高时电流Ic可控。

烧结技术的未来

赛米控开发的烧结技术是一项关键技术,它使所生产的组件更强大、更可靠,寿命更长。无底板模块、压接系统和烧结技术,这些用于面向电动和混合动力汽车的SKiM系列模块的原则也被用于第四代智能功率模块SKiiP的开发,SKiiP模块应用的领域包括风力和太阳能发电、电梯系统、无轨电车、地铁和地下交通工具。

共0条 [查看全部] 网友评论