1.备件库存费用巨大

大连机车车辆股份有限公司(简称大机车)是我国最大的现代化内燃机车生产基地,主要产品有内燃机车、电力机车、大功率中速柴油机和各种机车车辆配件产品,拥有上百年历史。产品经过多次变革与演化,备件的种类越来越多,备件库存所占用的资金数额也越来越大,如机五车间,2005年底设备备件库存金额就高达76.94万元。

2.备件管理模式落后

2006年以前,备件管理采取库房管理员和维修工共同存取备件的传统库房管理模式,库房管理员每周一根据备件领用申请单进行一次盘库,然后逐笔在设备备件台账上手工录入。但是随着备件的品种及数量的增长,这一模式已不能适应需求。

3.备件的库存结构不合理

死库和短缺的现象同时存在。备件积压占用了资金,而一些常用备件却因短缺造成设备维修困难。以机五车间为例,2005年底车间备件库存213种,全年只使用一次的备件66种,大于一次的74种,没有使用的73种。造成这种情况的原因如下。

(1)管理混乱,库管员盘点疏漏或是领用备件时没有填写领用单等。

(2)备件管理人员专业素质低。

(3)一些进口备件的采购周期过长,不能按时到货。

二、MES系统项目

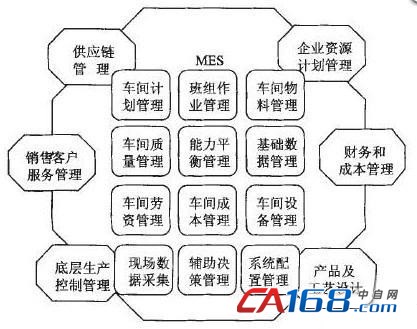

为优化企业生产管理、促进企业的快速发展和解决备件管理混乱的局面,大机车经过认真调研,在2006年决定通过MES系统(系统架构如图1所示)的实施应用,来打通企业经营管理到现场作业之间的各个环节,使之能同步协调一致,从而解决企业在车间生产管理上的瓶颈问题,实现高效精细化管理。

图1 MES系统的构架图

MES系统在库存管理方面的特点如下

(1)全面的库存管理。及时、准确地反映车间内各物料(毛胚、半成品、成品等)的库存信息,物料存放的库位按统一的规则编码,达到标准化的库存管理。支持手工和条形码扫描方式入库,既提高效率又保持灵活性;支持物料配送到现场和工人刷卡领料,操作灵活方便;支持多样的物料返修废补管理方式;提供灵活的出入库流水和库存台账的查询方式;妥善管理物料的缺件。

(2)准确的制造资源管理。支持制造资源(设备、工装、工具等)的台账、运行状态及其检修计划信息管理:制造资源台账的基本数据会承接ERP系统的相关信息,保证数据的一致性;实时记录制造资源的运行状态,保证计划管理模块能随时查询到最新的制造资源状态,保证派工计划的可执行性;支持制造资源检修计划的管理,编制计划时会避开检修周期,保证编制计划的可执行性。

(3)降低物料库存水平。能及时对满足派工条件的作业进行派工,并对作业完工信息及时进行反馈;信息反馈细化到车间班组级,使车间的管理人员能够快速地掌握各个班组的工作进度和工作情况;实现生产过程信息向ERP系统的实时反馈,使公司管理人员及时了解车间的生产、库存状况,保证公司生产管理部门制定出的生产计划更加符合实际情况,生产更加有序,有助于降低物料库存水平。

三、实施过程

1.现场评估、基础数据准备

项目组经过对产品结构特点分析、业务流程详细调研后,明确了大机车的特殊需求所在,并就其存在的一些问题提出了改进意见,形成专项小组负责基础数据的整理工作。

2.难点攻关

大机车存在大量的临时变更现象,如设计变更、加装改造等,但当订单处于意向性状态时生产系统已经开始投料生产了,所以不宜采用“传统的MRP软件根据BOM指挥生产”的模式。根据大机车的业务特点,项目组在PPS产品平台上进行了二次开发,充分发挥了PPS产品低耦合、高内聚的系统特点,增强了对各种变更情况的管理功能。

3.试运行

先选择一种典型产品进行试运行,并在试运行的过程中不断优化系统功能,就复杂装备企业的核心问题,如计划排产效率、期量数据管理模式、工段班组派工、现场在制品管理等方面不断进行提升。

4.培训

试运行结束后,对大机车的高级管理人员、中层干部、系统操作人员进行了有针对性的培训,把实施培训与人员考核结合起来,并建立标准作业流程,从制度上保证系统今后的正常运行。

5.上线运行

由于MES所需要的数据更加详细具体,时效性要求也更强,车间生产任务紧张,资源有限,不适宜在全公司各车间同时展开MES应用实施,为此采取先行试点、逐步扩展的实施策略。目前,MES已经在热处理、机一、机二、机三、机五、齿轮等车间成功上线,实现机车系统的生产计划自动排产,与企业的PDM系统、财务系统实现了集成。

四、应用效果

大机车以“用友MES系统软件”为主线建设了企业经营管理平台,现已使用7年,公司的信息化建设取得突破性进展,以机五车间为例,生产计划更加科学,生产成本也得到了有效的控制,生产、经营、管理得到了全面优化。

(1)月末成本核算的工作量大大减少,每月的核算成本时间由以前的一至两周缩短到现在的一至两个工作日,核算成本工程师也由两位减少到一位。大机厂的产品都是大型机车,生产中需耗用大量的零部件、半成品,统计上工令号的成本相当困难。实施了(MES)后,完善的项目管理使每一笔材料的领用、费用的发生都直接归集到每一个工令号中的每一个产品上,随时都可以查看每个产品的成本情况。

(2)规范并细化了仓库管理,备件库存管理井然有序,改变了材料短缺、停工待料的现象,各部门工作协同能力大大提高。车间的备件管理,至2012年4月底,库存金额下降到61万元,而设备故障停机率下降了28%,设备实际利用率增长了3.8%,死库越来越少,因备件停机的问题也从根本上得到了解决。

(3)MES系统能够根据生产任务执行情况动态跟踪和计算所需物料,并根据库存和在制品情况进行提前的预警提示。生产作业计划编制效率大大提高,从过去的1周缩短为4h,更改通知大幅度地下降了80%。

(4)透明选择备件供应商。虽然备件的市场价格不断上涨,但车间的月平均备件采购成本却基本与7年前持平,供货质量和及时性大大提高。这是因为在备件采购管理系统中,可对各供应商的供货价格、供货质量、供货及时性进行对比分析,找出性价比最好的供应商。

(5)丰富了企业各级人员对信息化的认识,尤其改善了库管员的工作质量,设备备件的盘点已做到“零疏漏”,促进了企业管理优化意识,提高了人员素质,企业对客户的服务水平得到改善。

五、结语

大机车MES系统的实施满足了企业生产现场管理的需要,实现快速响应制造、降低生产成本、提高产品质量等目标,提高了大机车企业备件管理和生产制造的整体管理水平,为大型离散制造业企业实施MES系统提供了借鉴作用。

共0条 [查看全部] 网友评论