关键字:

压铸、重力铸造、浇铸、砂芯铸造、机器人、防护等级、FANUC

前言:

众所周知,1959年第一台工业机器人在美国诞生,开创了机器人发展的新纪元。我国工业机器人起步于70年代初期,经过30多年的发展,我国的工业机器人在实践中迈进一大步,工业机器人自动化生产线成套设备已成为自动化装备的主流及未来的发展方向。诸多汽车行业,电子电器行业,工程机械等行业已经大量使用工业机器人自动化生产线,以保证产品质量,提高生产效率,同时避免了大量的工伤事故,特别是压铸行业,以下就以发那科机器人为例,介绍工业机器人在铸造行业的发展和状况。

正文:

熟悉压铸行业的人都知道,压铸业的工作环境是极其恶劣和危险的,对人工的要求高,工作强度大。在国外,压铸工的工资非常高,但如果投入一台机器人的话,一到两年就能收回成本。因此,工业机器人在国外压铸行业中应用很普遍。然而在我国,人工的成本远比欧美和日本要低,机器人的应用并不广泛。近些年,随着劳动力的支出越来越大,国内压铸行业对机器人的普及也在逐渐增强。

FANUC为市场提供一系列的专业铸造机器人,范围覆盖压铸、重力铸造、砂芯铸造等各个领域,尤其在喷脱模剂、取件、机加工等各工序中均可承担重要工作。

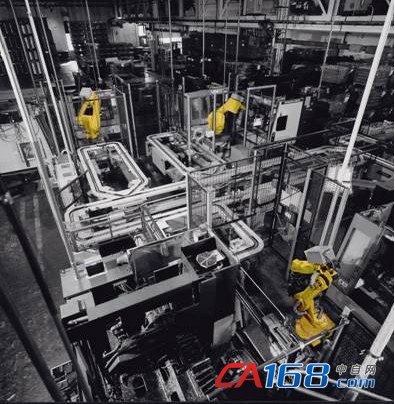

图1: FANUC R-2000iA智能机器人压铸应用图

比如:上海皮尔博格公司采用FANUC机器人做缸体缸盖的浇铸,上海大众和美国通用汽车的发动机缸盖采用了FANUC机器人进行浇铸工作,为满足了以上公司的不断变化的要求,上海发那科采用了多功能智能机器人FANUC R-2000iB系列, 最大负载为210KG,由FANUC R-30iA控制器提供支持。R-2000iB具有增强的智能功能和运动性能。在机器人伺服编码器等敏感区域,采用了特殊材料的罩壳配合垫圈对其进行保护。机身表面及空腔内均涂覆了特殊的防高温剥落涂层,可以从容应对铸造车间内温度高、蒸汽重、油污多、金属飞溅等恶劣环境的挑战。

图2:发那科智能机器人浇铸应用图

又如:上海大众动力总成工厂拥有缸体、缸盖、曲轴和凸轮轴四大机加生产线,因为国内铸造和锻造技术有限、钢铁冶炼的能力也不能满足要求,所以TSI发动机的缸体、缸盖、曲轴和凸轮轴毛坯均为进口件,其恶劣的生产环境高品质产品需求决定了必需采用机器人进行作业加工,压铸行业的客户对机器人的需求主要在于压铸机的取件和脱模剂的喷淋,其行业本身环境非常恶劣,粉尘高、水汽重,根据这一特点,机器人的防护功能格外重要。FANUC机器人在防护方面达到国际认证等级的IP67,此等级说明发那科的机器人可浸没在水中工作半个小时。同常规机器人相比,FANUC铸造机器人的恩德动力及通信接头的密封性都达到了IP67防护等级。机器人伺服编码器等第三区域,采用了特殊材料的罩壳配合密封垫圈对其进行保护。机器人机身表面及空腔内均涂覆了特殊的防高温剥落涂层。从而保证机器人机身的环境防护等级能够达到IP67。从容应对铸车间内温度高、蒸汽重、油污多、金属飞溅等恶劣环境的挑战,即使短时间内全部浸没在水中,FANUC机器人也能毫发未损。

再如,在MINO上海工厂中使用了40余台FANUC机器人用于压铸机的取件及喷脱模剂的应用,减少了人工成本的投入;提高了成品率;简化了产品更换的工艺步骤。在ASUS苏州工厂使用了20余台FANUC机器人用于铸件表面的打磨抛光,使工人从恶劣的抛光车间环境中解脱的同时,提高了产品的一致性及品质。

图3:无人化的铸造工厂

FANUC智能机器人产品线,从0.5kg到1350kg都有其相对应的机型。运动范围从接近人手臂的Baby Robot (R=600mm),一直到类似大吊车的M-2000iA系列(R=600mm )。各种型号、各种规格的机器人,能够满足工业用户对机器人的各种铸造工序需求,另外,对于不同行业的需要,FANUC开发出了针对各行业特殊规格的机器人,如适用于有爆炸危险油漆车间的防爆机器人;适用于高速、高负重要求的码垛机器人;适用于肮脏、温度最高的铝厂的铸造机器人。在铸造喷淋、浇注、上下料、去边、钻削钻孔加工,去毛刺,清洗等等铸造相关环节,发那科机器人以全球领先的智能化技术和齐全的产品线,建设着无人化工厂的大工程,无愧之“铸造行业自动化领航明星”。

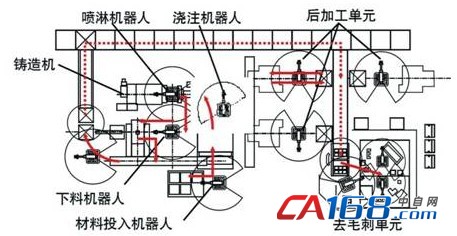

附:无人化铸造工厂图:

图4:无人化铸造工厂流程图

图5:独特的IP67级别发那科铸造工业机器人

共0条 [查看全部] 网友评论