数字控制机床,简称数控机床(NC,Numerical Control),是三十年来综合应用集机械、电气、液压、气动、微电子和信息等多项技术为一体的机电一体化产品,在现代机床生产中,一般采用多电机拖动,主轴和各进给系统分别由各自的电机来拖动。由于机床加工范围较广,不同的工件,不同的工序,使用不同的刀具,要求机床执行部件具有不同的运动速度,因此机床的主运动应能进行无极调速,主轴调速系统一般采用交流主轴系统。

随着变频调速技术的发展,数控机床的主轴的交流拖动,同样能够很好满足需要。主驱动电机通过皮带传动带动主轴旋转,或通过皮带传动和主轴箱内的减速齿轮(以获得更大的转矩)带动主轴旋转。由于主轴电机调速范围广,又可无级调速,使得主轴箱的结构大为简化。

二、工作原理

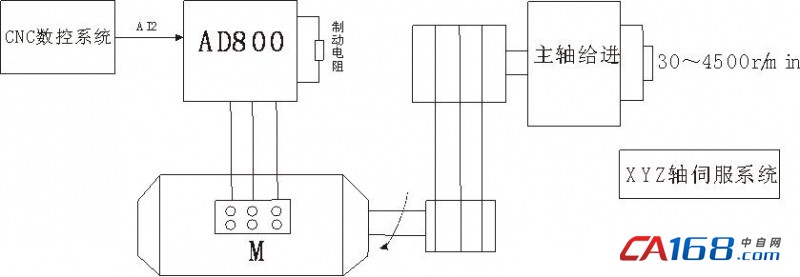

1、CNC数控系统构成如下图:

三、系统配置

1、对电机要求

通常要求用变频电机,或者普通电机加风扇以满足电机在低频的散热要求、并且要求电机调速范围广。

2、对变频器的技术要求

a.要求低频力矩大

低频时(110Hz)能出来150%额定转矩。

b.转矩动态响应速度快,稳速精度高

能实现很好的动态响应效果,依据负载的变化,通过输出转矩的变化很快做出响应,从而实现转轴速度的稳定。

c.减速停车速度快

通常数控机床的加减速时间都是比较短的,加速时间靠变频器的性能保证,减速时间则依靠外加制动电阻或制动单元。

d.可靠性高

变频器故障率低,运行稳定可靠

e.电磁兼容问题

数控机床为工业应用环境,不但要求变频器自身抗干扰能力强,而且不能干扰外围控制设备。

由变频器工作原理可知,变频器输出含有一定的谐波成份,在使用中如果处理不当会对其它设备产生干扰,在数控机床上最容易被干扰的设备是CNC控制器。一旦CNC控制器受干扰后,系统将不能正常工作。特别是变频器的频率指令和运行指令也可能会受到干扰,干扰严重的会造成频率指令不稳定,变频器误动作等。解决此类问题的办法是在变频器出厂时须经过严格的EMC测试,采用EMC测试合格的变频器产品。

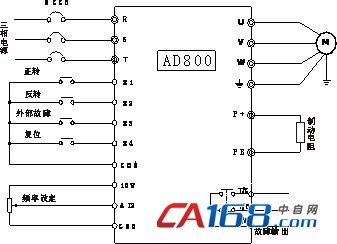

3、变频器接线原理图

四、参数调试

P0.03=3 模拟量AI2输入

P0.01=1 端子命令通道

P0.07=150(最高输出频率)

P5.02=36(外部故障停机)

P6.02=41(故障输出)

P0.11=6 (载波频率)

P3.06=100 (转差频率补偿增益)

P5.00=1 (X1正转)

P5.01=2 (X2反转)

P5.03=6 (X4复位)

五、系统优点

科沃AD800系列变频器.低率输出转矩大,速度精度高,价格合理,功能齐全,质量稳定可靠,是机床设备配套的理想选择。AD800系列变频器具有以下特点

1、电机控制专用CPU,空间矢量PWM控制,超静音稳定运行。

2、低频力矩特性好,低速额定转矩输出运行稳定。

3、通过EMC测试,抗干扰能力强。

4、先进的自动转矩补偿功能设计,负载适应能力强。

5、对输出电流实时检控,具有很好的动态响应能力。

6、功能完善,多达40种保护及报警功能。

共0条 [查看全部] 网友评论