概述:

螺杆空压机广泛地用于工业生产中,在其控制中采用加载-卸载阀来控制空压机的供气。由于用气设备的工作周期或是生产工艺的差别,使得用气量发生波动,有时会造成空压机频繁加载、卸载。空压机卸载后电机仍然工频运转,不仅浪费电能而且增加设备的机械磨损;空压机加载过程是突然加载,也会对设备和电网造成较大的冲击。因此对空压机进行变频改造具有改善电机的启动和运行方式、减少设备的机械磨损、在一定范围内节约电能等效果。

一、螺杆空压机采用变频调速的优点:

1、宽电网电压:+15%/-20%电网电压,从容应付不同的电网状况;

2、全新的双CPU硬件控制平台,控制性能大幅提升;实现恒转矩提升,不会因为网波动影响负载提升情况。

3、带载能力强,低频转矩大,实现电机的软启动。

4、可实现电机的无极调速,电流冲击小,加减速过程平滑,大大减轻了机械冲击的强度。

5、易于与外部控制设备的接口结合,实现现场灵活的的控制方式。

6、节能效果显著,尤其在低速段节能效果十分明显。

二、变频器的选用:

用户螺杆空压机电机型号30KW/45KW/75KW/93KW…220KW。相应地选用KVF660矢量控制变频器。其规格型号根据相应的容量放大一档(四、六极电机放大两档),37KW/55KW/93KW…255KW变频器。

三、KVF660矢量变频器介绍:

KVF660矢量变频器采用德国进口IGBT作为主回路功率器件,由微处理器实现数字化控制。其软件专门为重载类负载设计,充分考虑了重载负荷实际运行中的各种特殊要求,采用各种措施保证系统的安全运行,并且可以设置多种参数以满足螺杆空压机在不同工况下运行的需要。

1、起动转矩:无PG矢量控制时,0.5Hz输出150%额定转矩;有PG矢量控制时,0Hz输出180%额定转矩,满足重载起动的要求。

2、对重负荷实现软起动和软停车,起动电流小速度平稳,对电网冲击小。

3、变频器的频率连续调节,分段置顶,使速度更加方便可靠,运行更平稳。

4、标配RS485通讯接口,支持国际标准的MODBUS RTU 通讯协议,上位机(如:PLC、工控机)对变频器很方便的实现组网及远程控制。

5、多种运行控制及保护,如过流、过压、过载、欠压、缺相、短路等。

四、 科沃变频器在改造中使用到以下主要功能:

1、电网瞬时掉电不停机;

2、自动稳压(AVR):当电网电压变化时,能自动保持输出电压稳定。

3、自动节能运行:根据用气情况,内置PID调节器自动调整输出,以实现节能运行。

五 、螺杆空气压缩机变频改造:

◆空压机工频运行和变频运行的比较:

1、空压机电机功率一般较大,启动方式多采用空载(卸载)星-三角启动,加载和卸载方式都为瞬时。这使得空压机在启动时会有较大的启动电流,加载和卸载时对设备机械冲击较大;不光引起电源电压波动,也会使压缩气源产生较大的波动;同时这种运行方式还会加速设备的磨损,降低设备的使用年限。

2、对空压机进行变频改造,能够使电机实现软起软停,减小启动冲击,延长设备使用年限;同时由于电机运行频率可变,实现了空压机根据用气量的大小自动调节电机转速,减少了电机频繁的加载和卸载,使得供气系统气压维持恒定,在一定程度上节约了电能。

◆空压机主电路和控制电路的变频改造:

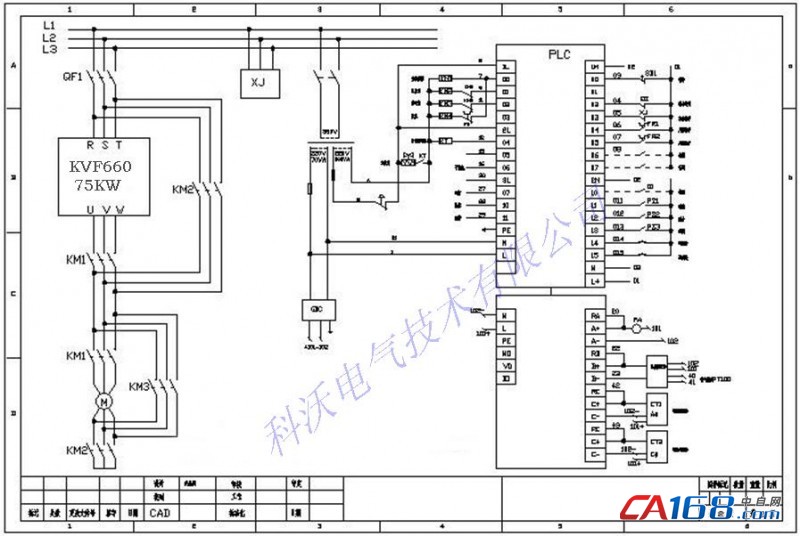

以某品牌螺杆空压机为例,图1是其电路原理图。可以看出该品牌型号的空压机采用星-三角启动方式,在主电路改造时,将变频器串接进原有的电源进线中;断开原加载阀控制回路,将原加载阀控制输出改为一个时间继电器

图1

图2

空压机变频改造后,电机启动时原有的交流接触器仍然由其控制PLC按星-三角方式动作,但在交流接触器连接为星型时,交流接触器KM1的常开触点没有闭合,变频器FWD端子与C0M端子没有接通,变频器不启动、无输出;当PLC控制交流接触器转换为三角形接法后,

KM1的常开触点闭合,变频器FWD端子与COM端子接通,时间继电器

六、改造后螺杆机运行的能耗状况比对:

本案例中的数据采集源自深圳市某大型印刷集团股份有限公司,

卧式旋转吹风冶炼炉所用的35m3螺杆空压机。改造后具体参数比对值如下表:

|

项目名称/ 设备参数 |

改造前(Y-Δ) |

年费用Fy |

变频改造后 |

年费用Fb |

|||

|

加载功率P |

198.1KW |

130.4KW |

|||||

|

加载电压U |

410V |

380V |

|||||

|

加载电流I |

400A |

300A |

进线电流 |

||||

|

加载频率f |

50Hz |

50Hz |

|||||

|

卸载功率Px |

104KW |

37KW |

|||||

|

卸载电压Ux |

410V |

266V |

|||||

|

卸载电流Ix |

21OA |

122A |

进线电流 |

||||

|

卸载频率fx |

50Hz |

35Hz |

|||||

|

功率因素cos¢ |

0.9 |

0.95 |

|||||

|

效 率 η |

0.92 |

0.92 |

|||||

|

优缺点对比 |

缺点 |

优点 |

|||||

|

Y-Δ起动、运行 |

1、起动电流大 2、机械冲击力大 3、设备劳损严重 4、维护费用高 5、不节能,无功需求大,线路发热严重 6、噪音大 |

1、一次投资成本低 |

|||||

|

变频起动、运行 |

1、一次投资成本高回报周期长,需要专业维护,技术参数不易调节。 |

1、节能效果明显 2、避免起动时机械冲击损伤 3、延长设备的保养周期 4、功率因素高改善电网质量 5、运行噪音小 6、维护成本低 |

|||||

F=(U*I/cos¢*η)*时间T*电费¥ T=年工作日*日工作小时

Fyj=(0.41*400/0.828)*246*16*0.757=590152.8元

Fyx=(0.41*210/0.828)*246*8*0.757=154936.7元

Fbj=(0.38*300/0.874)*246*16*0.757=388637.22元(节电率34.14%)

Fbx=(0.266*122/0.874)*246*8*0.757=55316.02元 (节电率64.3%)

改造后年节能费用= (Fyj+ Fyx)-(Fbj+ Fbx)

=(590152.8+154936.7)-(388637.22+55316.02)

=745089.5-443953.24

=301136.26元

结束语:

通过分析以上表格中的内容不难看出,在压缩机、风机、泵类等流体设备中采用变频调节技术运行以后,不仅提高了生产工艺水平并且因此大大的减少了设备的维护、维修费用,直接和间接的经效益十分的明显。

共0条 [查看全部] 网友评论