峨胜水泥始建于1985年,1998年改制成有限责任公司(四川峨眉山水泥有限公司),2007年9月变更为股份有限公司(四川峨胜水泥股份有限公司)。现拥有资产40亿元,员工2800余人。新型干法水泥生产线7条,水泥总产达1120万吨,已用我公司多台变频器。2010年再上节能新项目,即九里制造二厂一车间生料磨循环风机、窑头和窑尾排风机、煤磨排风机等4台高压高耗能设备的变频改造工程。这是在九里制造一厂3条5000t/d生产线完成高压变频改造后的进一步推广应用。

项目实施由该厂技术中心统筹,设备管理部和九里制造二厂实施,在提前做好电气室施工、电缆放线等前期工作后,10月23日变频器抵厂即迅速组织柜体安装、接线,仅4天就顺利完成了生料磨循环风机、窑头和窑尾排风机、煤磨排风机4台变频器的安装和调试等全部工作,并于10月26日全部正式投运。据初步监测,该线吨熟料电耗下降了3.5千瓦时、成本降低2.2元,年可节省电费达300多万元。

二、生料磨循环风机、窑头和窑尾排风机、煤磨排风机改变频拖动的必要性

该生产线四台风机由兰州电机有限责任公司生产的转子绕线异步电动机拖动,原运行方式为电机全速运行带动液力耦合器,通过调整液力耦合器和挡风板的开度来调节风量的大小。由于电网容量有限,电机不允许直接工频带载启动,只能先带动液力耦合器,再慢慢加大液力耦合器开度来启动风机,再通过调节风门开度调整风量大小。这样的运行方式存在如下弊端:

1.调速范围有限,无法软启

液力耦合器调速属低效调速方式,调速范围有限,高速丢转约5%-10%,低速转差损耗大,因效率与转速成正比,低速时效率极低,精度低、线性度差、响应慢、启动电流大、装置大,必须加装在设备和电机之间,不适合改造;无法软启动,耦合器故障时,无法切换运行,维护复杂、费用大,不能满足提高装置整体自动化水平的需要。

2.风门调节反应滞后,调节速度慢,调节精度不高

依靠风门调节执行器来调节风门开度,受机械部分限制调节速度有限,调节精度亦受到影响,往往对现场的风量控制不是很到位,并且,随使用年限增加,挡板开度指示出现偏差,造成调节的误差增加而满足不了现场工艺的要求。

3.风门调节浪费电能,不科学,不经济

水泥厂初期投建时,出于后续可能扩建及运行安全和日久磨损的角度考虑,电机及风机的余量选用较大,电机额定电流为90A,而电机实际运行电流平均仅为75A左右,采用风门调节,人为改变了风道的阻力曲线,大量的能源白白浪费在了风门上。

4.电机全速运行受到考验,维护周期短

因电机全速运行,电机轴承和风机等机械部分磨损较快,且轴承温升较高,转子滑环上的碳刷磨损相当严重,更换周期短。

三、调速方式的选择

目前,大功率高压异步电动机的主要调速方式有以下几种:串级调速、内反馈串级调速、液力耦合器调速及变频调速等。高压变频调速较其他调速方式有以下无法比拟的优点:

1.变频器采用液晶显示数字界面,调整触摸式面板,可随时显示电压、电流、频率、电机转速,可非常直观地显示电机在任何时间的实时状态。

2.精确的频率分辨率和高的调速精度,完全可以满足各种生产工艺工况的需要。

3.高压变频器具有国际通用的外部接口,可以同可编程控制器(PLC)和工控机等各种仪表连接,并可以与原设备控制回路相连接,构成部分闭环系统,如与原DCS系统实现数据交换和联锁控制。

4.具有电力电子保护和工业电气保护功能,保证变频器和电机在正常运行和故障时安全可靠。

5.电机可实现软启动、软制动;启动电流小,小于电机的额定电流;电机启动的时间可连续可调,减少了对电网的影响。

6.具有就地和异地操作功能,另可通过互联网实现远程监控功能。

7.减少配件损耗,延长设备使用寿命,提高劳动生产效率。

四、改造项目具体实施方案和过程

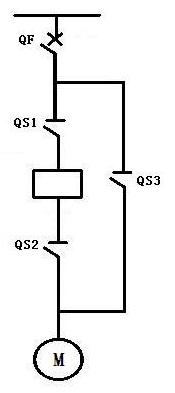

根据现场的实际情况,旁路柜采用了一拖一手动方案。此结构是手动旁路的典型方案,原理是由3个高压隔离开关QS1、QS2和QS3组成(如图,其中QF为原高压开关柜内的断路器)。要求QS2和QS3不能同时闭合,在机械上实现互锁。变频运行时,QS1和QS2闭合,QS3断开;工频运行时,QS3闭合,QS1和QS2断开。

优点:在检修高压变频器时,有明显断电点,能够保证人身安全,同时也可手动使负载投入工频电网运行等。

缺点:高压变频器故障时,不能自动由变频转为工频。

由于立磨循环风机电机功率较大(4000KW),不能直接工频启动电机,故该台电机原来先用水阻装置启动电机,启动结束后再自动短接转子滑环,电机全速运行后再调节液力耦合器调节风机风量。其他三台风机功率较小,先直接工频启动电机,然后再调节液力耦合器调整风机风量。由于用户考虑到如变频器损坏要工频启机问题,现场保留了原有的液力耦合器和水电阻装置,高压变频器与原有的水电阻二次回路结合,取高压变频器的变频状态信号送至DCS,DCS给星接柜,发合闸命令,直接短接电机转子滑环,切除水电阻装置,由高压变频器对电机实现软启动;取高压变频器工频旁路信号送至DCS,DCS分断星接柜,恢复高压电机的串水电阻启动功能。

现场设备铭牌参数如下:

|

负载\铭牌 |

变频器铭牌

|

电机铭牌

|

||

|

煤磨排风机

|

型号

|

HARSVERT-A10/040

|

型号

|

YKK500-4

|

|

出厂编号

|

10342-01A

|

制造厂

|

兰州电机有限责任公司

|

|

|

额定功率

|

700KVA

|

额定功率

|

560kW

|

|

|

额定电流

|

40A

|

额定电压

|

10kV

|

|

|

输入电压

|

10KV

|

额定电流

|

38.08A

|

|

|

输出电压

|

10KV

|

额定转速

|

1486r/min

|

|

|

窑头排风机

|

型号

|

HARSVERT-A10/100

|

型号

|

YKK710-8

|

|

出厂编号

|

10342-02A

|

制造厂

|

兰州电机有限责任公司

|

|

|

额定功率

|

1570KVA

|

额定功率

|

1250kW

|

|

|

额定电流

|

90A

|

额定电压

|

10kV

|

|

|

输入电压

|

10kV

|

额定电流

|

97.9A

|

|

|

输出电压

|

10kV

|

额定转速

|

744r/min

|

|

|

窑尾排风机

|

型号

|

HARSVERT-A10/090

|

型号

|

YKK710-8

|

|

出厂编号

|

10342-03A

|

制造厂

|

兰州电机有限责任公司

|

|

|

额定功率

|

1750KVA

|

额定功率

|

1400kW

|

|

|

额定电流

|

100A

|

额定电压

|

10kV

|

|

|

输入电压

|

10kV

|

额定电流

|

88.23A

|

|

|

输出电压

|

10kV

|

额定转速

|

743r/min

|

|

|

生料磨循环风机

|

型号

|

HARSVERT-A10/290

|

型号

|

YKK900-6

|

|

出厂编号

|

10342-04A

|

制造厂

|

兰州电机有限责任公司

|

|

|

额定功率

|

5000KVA

|

额定功率

|

4000kW

|

|

|

额定电流

|

290A

|

额定电压

|

10kV

|

|

|

输入电压

|

10kV

|

额定电流

|

266.1A

|

|

|

输出电压

|

10kV

|

额定转速

|

997r/min

|

|

五、改造效果

1.节能效果相当明显,经济效益显著

峨胜水泥该5000t/d生产线变频改造后,取得了显著的节能效果,改造前风机风门的开启经常在70%左右,电机全速运行;变频改造后,风机变速运行,风门全开。因现场工况变化不是很大,变频调速系统经常运行在42Hz左右,与调节档板时的消耗功率大大减少,节电效果与经济效益显著,变频改造前后,电机的运行数据如下表所示:

|

负载

|

时间

|

调节方式

|

输入电流(A)

|

运行频率(Hz)

|

电机平均功率(Kw)

|

|

煤磨

排风机

|

改造前

|

液耦/风门

|

38

|

50

|

526

|

|

改造后

|

变频调速

|

26

|

42

|

428

|

|

|

窑头

排风机

|

改造前

|

液耦/风门

|

75

|

50

|

1039

|

|

改造后

|

变频调速

|

46

|

33

|

757

|

|

|

窑尾

排风机

|

改造前

|

液耦/风门

|

88

|

50

|

1219

|

|

改造后

|

变频调速

|

56

|

35

|

921

|

|

|

生料磨

循环风机

|

改造前

|

液耦/风门

|

280

|

50

|

3880

|

|

改造后

|

变频调速

|

216

|

39

|

3554

|

上述表格中,改造前电机平均功率计算方法为:

38×1.732×6×0.8=526KW

75×1.732×6×0.8=1039KW

88×1.732×6×0.8=1219KW

280×1.732×6×0.8=3880KW

改造后电机平均功率计算方法为:

26×1.732×6×0.95=428KW

46×1.732×6×0.95=757KW

56×1.732×6×0.95=921KW

216×1.732×6×0.95=3554KW

注:变频运行时,变频输入功率因数为0.95;工频运行时,功率因数为电机功率因数0.80。

该设备每年检修一次,检修时间为30天,其余时间均运行,我们按一年运行300天,实际电费按一度电0.5元计算

1、(526-428)×300×24×0.5=35.3万元

2、(1039-757)×300×24×0.5=101.5万元

3、(1219-921)×300×24×0.5=107.3万元

4、(3880-3554)×300×24×0.5=117.4万元

则一年节省电费为:35.3+101.5+107.3+117.4=361.5万元

2.改善工艺

现将改造前及改造后现场工况列表如下:

|

工况

|

改造前

|

改造后

|

|

调节方式

|

液耦/风门

|

变频调速

|

|

风机噪音

|

大

|

小

|

|

轴承温升

|

高

|

低

|

|

调节反应速度

|

快

|

慢

|

|

电机及风机维护周期

|

短

|

长

|

参考上述表格,可以看出:

该水泥生产线风机变频改造后,取得的间接效果也是十分明显的,变频器低频运行时,电机及风机旋转速度降低,电机及风机的轴温降低,机械噪音降低,整体维护周期延长;高压变频器的频率分辨率精确到0.01赫兹,调节及时,调节精度高,运行人员在DCS侧通过监控界面很方便的调节电机的运行频率。

六、结论

目前很多水泥厂的风机大马拉小车现象严重。风机的风量调节方式基本通过挡板进行调节,耗能大,经济效益差,设备损坏严重,急需采用先进的高压变频调速进行技术改造,以降低水泥厂的电耗,提高企业的经济效益。实践证明,水泥行业风机采用高压变频调速技术,是必要、可行的,且经济效益显著。

HARSVERT系列高压变频器可靠性高,输入、输出波形质量好,采用矢量控制技术,适合于水泥厂风机的变频改造,成功解决了水泥生产中的塌料引起的负载波动问题,大大提高设备运行的可靠性,节约大量能源,为水泥厂带来较大的经济效益和社会效益,具有很高的推广价值。

共0条 [查看全部] 网友评论