一、系统概述

水厂水源取自3公里外皮各庄村的七眼深水井。水厂设计总供水能力8万吨/日。 其中2013年8月建成水厂一期供水能力4万吨/日;以后二期4万吨/日。

本期水厂自动化控制系统以统一调度、集中监控的方式,主要完成如下内容:

1.水源地深水井内动静水位采集,压力采集,流量采集及深水泵的远程控制。

2. 水厂加药设备的远程控制;

3. 送水泵房恒压供水的远程控制;

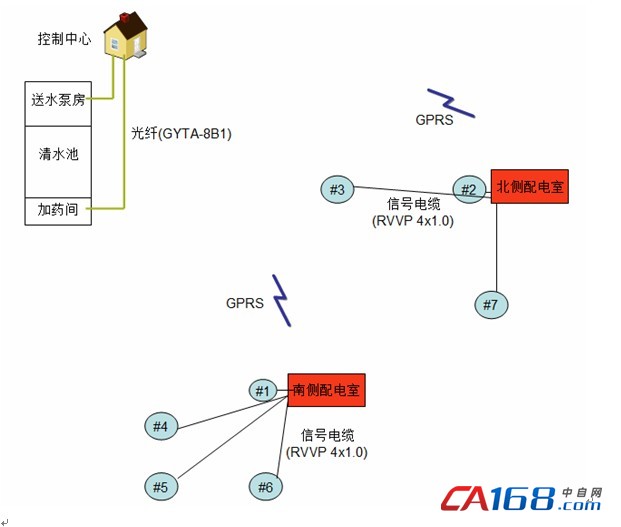

工程由7个水源井,2处配电室,1个送水二级泵房,1个加药间及1处调度中心构成,调度中心位于水厂办公楼内。其中7个水源井与2处配电室通过信号电缆连接,2处配电室与调度中心之间通过GPRS无线传输,送水泵房、加药间至调度中心通过光纤传输。

自动化系统拟按少人值班、少人值守,全线采用调度中心统一调度和自动运行的目标设置。自动化控制系统通过工业计算机把整个供水系统中的传感器、PLC控制器以及现地测控单元连接起来,采用上位监控软件进行数据采集、监测并对现场设备发出控制指令,从而使整个供水系统正常、高效地运转。系统要求安全、实用、经济、高效,能达到当前工业水厂自动化先进水平。遵循“集中管理、分散控制、数据共享”的原则,系统各部分有相对独立性;并可利用网络技术完成系统的纵向与横向扩展;检修系统的任一部分,不会影响其它部分的正常运行。

二、系统建设范围

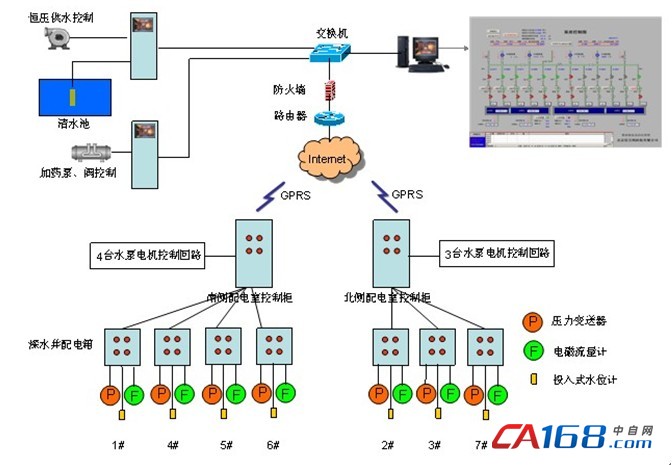

在7处深水井设立水位计采集动静水位,压力变送器,和电磁流量计,通过信号电缆传输至水源井配电室,2处水源井配电室设立远控单元(含深水泵控制单元),采用现今技术比较成熟的GPRS无线传输网络作为通信载体,实现与调度中心的通信;在送水泵房设立LCU控制屏,实现泵房内模拟量(电压、电流、压力等)的采集及水泵、阀门等装置的控制,通过光纤传输,实现与调度中心的系统通信;在加药间设立LCU控制屏,实现加药间各阀门、加药泵等的PLC自动化控制,通过光纤传输,实现与调度中心的系统通信。

北京信方鸿科技有限公司本着“实用、先进、经济”的设计原则,运用计算机技术、网络通讯技术、数字控制技术等对供水工程综合自动化系统进行科学规划,以期实现基于网络数据交换、信息共享、安全监视和以开关操作、生产工艺过程控制、数据存储和处理等为基础的全线综合自动化系统的无缝集成。

各站点分布情况:

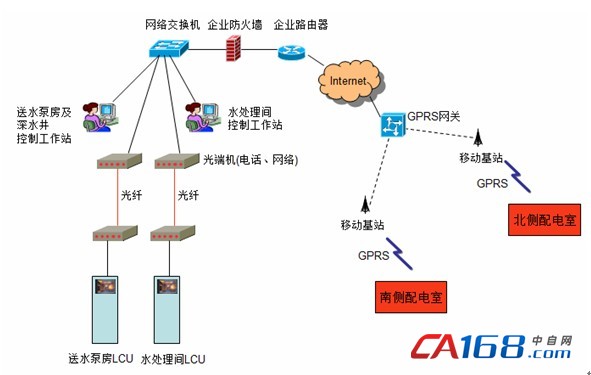

三、系统总体拓扑结构

四、系统方案设计

本工程水源地两处配电室,通过GPRS传输模块实现2处配电室与调度中心间的网络传输。水处理设备间及送水泵房通过光纤与调度中心进行网络互联。网络系统结构如下图:

4.1、深水井配电箱设计

在本工程七处深水井各安装投入式水位计,压力变送器、电磁流量计1套,投入式水位计用于测量深水井动静水位高度,压力变送器用于测量深水井管道压力,电磁流量计用于测量管道流量,并通过信号电缆以4-20ma工业模拟量信号形式传输至所对应的配电室控制箱内。

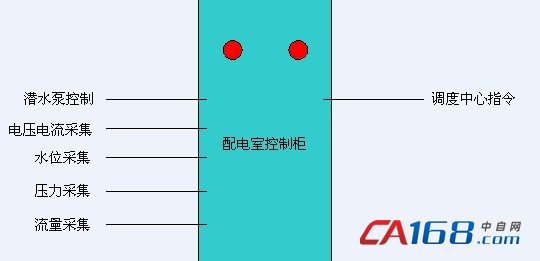

4.2、南/北侧配电室控制柜设计

本工程在南/北侧配电室内各安装控制柜一套,该控制柜主要实现如下功能:

深水泵启停远程控制;

深水泵工作状态采集。包括启停状态、电流、电压、温度值等。

接入深水井水位信号;

接入压力检测信号;

接入流量检测信号;

通过GPRS传输现地设备状态参数,及接受调度中心远程指令。

SHAPE \* MERGEFORMAT

|

调度中心指令 |

|

潜水泵控制 |

|

电压电流采集 |

|

水位采集 |

|

压力采集 |

|

流量采集 |

|

配电室控制柜 |

4.3、送水泵房LCU控制系统设计

监测信号:

泵组运行情况(电流、电压、温度等信息)

清水池液位监测

出水管压力监测

出水管总流量监测

控制信号:

供水泵组上位机开、关及频率控制

前池液位超低时关闭泵组并报警

恒压供水控制(二台设备变频,二台工频控制)

在送水泵房安装的LCU控制屏,配置有触摸屏,操作人员可通过触摸屏进行现地监控操作。

4.4、加药间LCU控制系统设计

监测信号:

设备运行状态(电流、电压)

加药泵流量采集

各阀门开关状态监测

管道压力监测

在线余氯监测

料桶药液存量监测(超声波物位计)

控制信号:

加药泵投退控制

各阀门开关控制

在加药间安装的LCU控制屏,配置有触摸屏,操作人员可通过触摸屏进行现地监控操作。

北京信方鸿科技有限公司-专注自动化过程控制技术

共0条 [查看全部] 网友评论