设计理念

风电应用中兆瓦级驱动器的额定功率一步一步提高。如今,3MW是风电市场的标准。通过将功率增大至6000安培,逆变器的尺寸和重量不得不减少一半。对紧凑系统、高可靠性和低成本的需求意味着需要新的技术方法,用在电力电子中经典模块 -带铜基板、焊点,模块外壳和绑定线 - 将逐渐从市场上消失。如今,对于一台6MW风力发电机组,约使用3000 cm?的硅片面积(IGBT和二极管)。为了实现大功率电子设备,必须开发新的逆变器理念。这意味着更好地利用硅、元件更少,且非常重要的一点是较少的机械和电气接口。现今,兆瓦级大功率逆变器都是基于模块和/或逆变器的并联,其结果是成本增加,整体可靠性下降。冗余是实现所要求的系统高可用性的一个选项,但有初始投资较高的缺点。 SKiN?封装技术使用烧结层而不是焊点[1]。使用该结构,绑定线被柔性板所取代,该柔性板被烧结在芯片表面上。与带绑定线的系统不同,该芯片在两侧具有相同的金属敷层(如银层)?,这意味着位于芯片顶部和底部的高可靠性烧结层与电流路径大面积连接。绑定线只能连接约20%的的潜在芯片接触面积。图1显示了一个与IGBT和二极管相连的SKiN?,其中两侧带铜层的柔性印刷电路板通过银扩散烧结附在芯片上。弹簧提供辅助的电气接触,并确保焊料少、驱动器接口很紧凑。

图1:SKiN® 技术基于柔性箔,用来代替绑定线。驱动器接口将由接触柔性箔表面的弹簧提供。

功率半导体的最大允许功率耗散受最高结温、冷却介质的温度和芯片与冷却介质之间的热阻的限制。基于水冷的高性能电子电力系统在其热模型中显示出导热涂层是一个重要的影响因素,占据了整个系统约30%的热阻。通过将DCB基板直接烧结在散热器上,可克服该缺点。将基板材料带入水冷回路中,必须非常小心长期的腐蚀作用。冷却介质和底板材料/镀层必须足够匹配。因此,铝是更好的选择,因为当液体含有少量的氧时,铝存在自钝化(天然的氧化铝)。但让人进退两难的是,对于基板来说,铝不是更好的选择,因为其具有较高的热膨胀系数,并且焊接兼容性较差。不过,也有办法来解决这些挑战:使用银扩散烧结将纯铝小面积针鳍式散热器连接到DBC基板上。传统的带基板的分层系统与SKiN?技术的热阻对比表明,IGBT结温和冷却液温度之间的热阻下降了30%。主端子烧结在DCB基板上,提供至直流母线的大电流连接。至电容器或直流母线的焊接点可以带来具有成本效益、结构紧凑且可靠的接口。因此,在兆瓦级范围内可利用高电流密度实现高度紧凑且可靠系统。

图2. SKiiP®X 叶片式功率模块

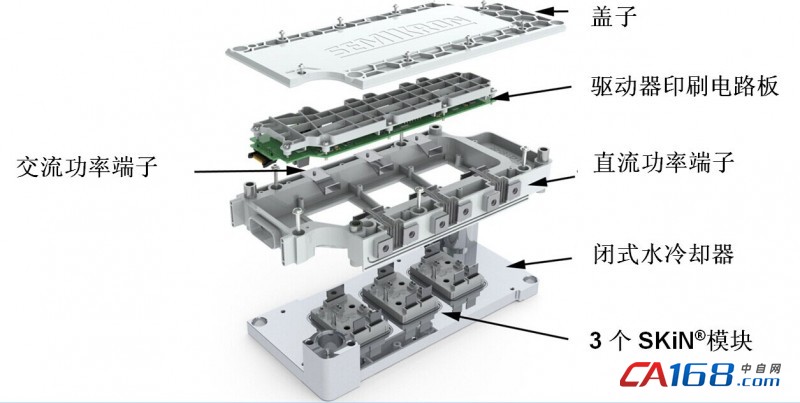

基于这种热性能和已实现的功率密度,可能有一种新的设计方法以不同的方式来排列电力电子组件和散热器。可实现的高功率密度在水冷应用中有其最大的好处。如今,大多数散热器被排列在与模块和母线主安装方向的同一水平面上。小的SKiN?单元允许不同的设计方法。三个SKiN?组件被安装到一个公共的散热器上。所产生的基本组件构建起所谓的“功率叶片”的核心,并能够实际使用SKiN?技术的所有优势,如低杂散电感、最佳的冷却效果和结构非常紧凑的设计。为了构建一个模块,必须添加连接至直流母线和交流输出、驱动功能和冷却的接口。图2显示了一款能够承载540安培,尺寸约为260×115×45 mm的叶片式功率组件。尽管有一个集成的水通道,即使是在故障条件下,散热器的设计也将电气和流体区域分离开来。无需额外的措施,对角线排列的液体流可在多个默认的安装位置自动排空。如文献[1]中所示,SKiN®技术提供了非常低的热阻。穿过所有相同叶片式组件的所选的对角线排列的液体流需要相对较大的入口和出口的直径。流通面积的形状和压降率的优化带来统一的体积流,即使是在九组叶片式组件的结构中,总压降小于400mbar。

除了冷却,水冷散热器与其三个功率模块也作为叶片式模块的坚固机械基础。散热器上的塑料框架将插入式电源端子固定住,端子由人造橡胶注塑成型,在外部环境和内部空间之间提供了必要的密封。直流母线和交流输出端子位于叶片相对的两条长边上,如图3所示。为了获得平滑的开关特性,应保持非常低的内部和外部杂散电感。适用于高、中开关频率的模块必须具有低电感设计,IGBT和二极管之间的杂散电感小。这样可以支持具有高di/dt的快速、低损耗开关。为了阻止开关信号上出现更大的噪声,主电流电路与辅助电路的耦合也必须低。SKiN?柔性铜层的使用,使新的设计方法得以采用来改进和简化半桥电路的布局。对称布局缩短了换流路径,且简化并联运行,从而简化了IGBT之间的电流均流。现有的SKiN?设计实现了4-5nH的杂散电感,端子的杂散电感是15nH。与采用母线的模块设计相比,两个模块紧密并联运行可减少至少50%的杂散电感,是实现卓越的电流均流的一个很好的前提条件。端子的接触面积进行了优化,通过避免内部母线,允许无任何接线端子的直接直流母线连接。

图3. SKiiP®X叶片式功率模块的分解图

二次侧驱动板也由塑料框架固定。功率模块弹簧连接器的指定位置建立了可靠的电气接触。在电路板的上面有一个支撑网来应对弹簧弹力。热敏感电子部件紧密地贴到散热器上,以延长其使用寿命。在叶片式组件的顶部,一个扁平的塑料片覆盖内部结构,并将其密封,以避免环境的影响。

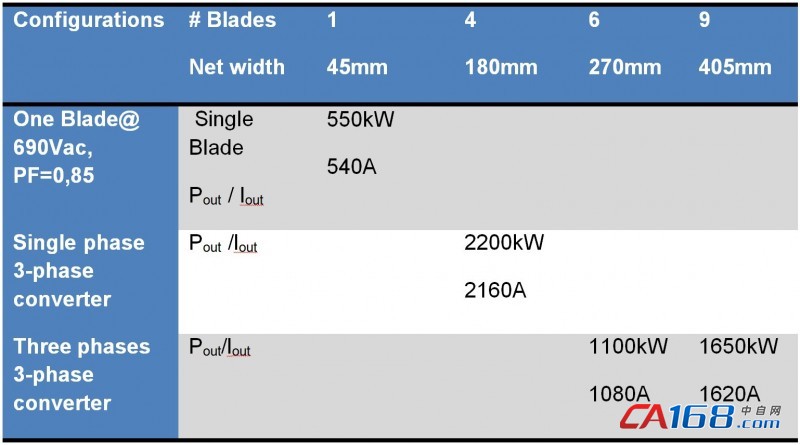

基本上,整个系统包括彼此在顶部堆叠的多个叶片式组件和两端部件。两端部件提供了入水口/出水口及安装功能。SKiiP®X概念的一个基本思想是使用相同的叶片式功率组件,而不管系统的整体配置,例如:并联半桥或三相配置。图4显示了一个由9个叶片式功率模块组成的完整SKiiP?X系统,包括位于顶部的连接控制器的接口面板以及前面的AC端子。环境保护等级已提升至3K4级气候等级及3级污染等级,支持在恶劣环境下的长期运行。与SKiiP®3(2000年推向市场)相比,在实现相同的输出功率的情况下,占用的面积减少了70%,从而显着的减小了逆变器的尺寸。下面的表格显示了几种IPM配置。4个叶片并联作为一相的配置所需的宽度远远小于300mm,能够在一个三相系统中控制2200kW的输出功率。最大的可用于三相系统的类型,由9个叶片式组件组成,每3组叶片作为一相,能够处理1650kW的功率,并且可安装在600mm机柜中。还有一种用于三相1MW配置的6叶片配置。这种可扩展性支持各种机柜和功率配置。 9叶片配置的目标重量是低于25kg。

在堆叠配置中使用9叶片的版本,三个交流输出母线中的每一个都汇集3个叶片式模块的交流输出。可以很容易地在外部安装适当的电流传感器。密封接口连接(SUB-D)位于位于前端的底部以避免在出现凝露的情况下有水侵入。

五个这样的单元可以安装在一个标准高度为2000mm,宽度为 600mm的机柜中,构建一个3.3MW四象限加制动单元的逆变器。现今的系统需要大约两倍的空间。

门极驱动和性能

每个叶片式功率组件包括其自己的二次侧驱动器,与一次侧完全隔离。每个叶片式组件内部的驱动板提供足够的功率来驱动所有三个叶片式功率模块的并联IGBT的门极。用于一次侧和二次侧的新的低成本ASIC设计使用数字协议提供跨越高压绝缘的双向通信。因此,叶片式组件前侧的逻辑接口连接器使用低于30V的电压,整体抖动仍低于10ns。不同的主面板(=接口板)最多可控制9个叶片,这取决于所需的系统配置。它们连接所有的叶片信号输出口,并通过一个密封的SUB-D连接器提供一个连接到系统控制器的控制接口。

图4:配有9个叶片式模块,用于1.5MW

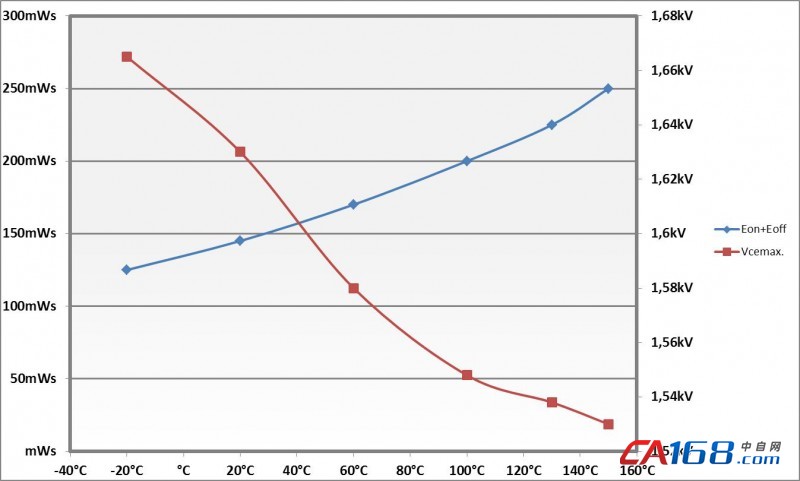

对一个叶片式组件进行的两倍于Ic额定电流(1100安培)开关频率的双脉冲测试显示出非常好的电流均流、开关和瞬态过电压性能。整体的上升电流不匹配始终保持低于10%。在1300V的直流母线电压下,当任何时刻的瞬态过电压低于1700V时,重要的开关延迟变化不会超过50ns。这对于整个运行温度范围都是有效的,且无需外加吸收电容。图5显示了开关特性与运行温度范围之间关系的概况。所有条件下的过电压仍远低于1700V。

新的装配理念为可靠性建立了一个基准。得益于烧结连接的低温度扩散,与传统的焊接和绑定模块相比,SKiN® 技术将功率循环能力提高了10倍。驱动器组件的零件数以及关键的电器插头和水路接头的数量减少了50%。例如,与基于SKiiP®3的装配相比,故障时间率(FIT rate)下降了一半。

图5. 1100A时,每个叶片式组件的开关性能与温度之间的关系。

总结

SKiN®技术是一项革命性进步的技术。它降低了热阻和内部寄生电感,并提高了无绑定线封装技术平台的可靠性。然而,为了利用这项新技术的优势,模块的外形和系统的配置不同于这种新的封装平台。

由于去除了热界面材料并且集成了一种高性能的针鳍式散热器,与传统设计相比,它能够承受一倍的功耗。仅去除导热硅脂一项,就改善了结到冷却水之间总热阻的30%。 SKiN® 基本单元是一个支持紧凑装配的构建块。这样可确保主端子和弹簧接触面与驱动板之间的连接所用的螺丝少。一种在低压变流器中使用500kW构建块的新设计方法表明与基于标准模块的方案相比可实现两倍的电流密度。风能逆变器应用的规范要求有针对电网支持的应用要求,如电压和低频穿越条件。功率模块必须支持这些条件,在过载或大电压情况下能够运行。有了这个模块理念,可在机舱空间受限的情况下轻松实现2MW及以上的风电逆变器。由于与中压逆变器相比,低压逆变器具有更少的限制和较低的成本,利用这些优势将为低压逆变器打开6MW以上的市场。

参考文献

[1] P. Beckedahl et al.: Performance comparison of traditional packaging technologies to a novel bond wireless all sintered module; PCIM Europe 2011

共0条 [查看全部] 网友评论