自90年代开始,用户对于快速成型机性能的需求更加个性化和多样化,制造商们不但要很快设计出符合人们消费要求的产品,还要迅速生产制造出来。因此,一种新兴的快速成型技术逐步形成并得以飞速发展。台达伺服系统利用它的高性能和快速精确定位等优势,在快速成形机X轴和Y轴的快速定位中得到广泛应用。

2.快速成型的原理

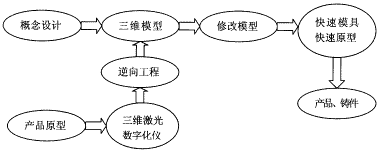

快速成形的基本过程是:首先设计出所需零件的计算机三维模型(数字模型、CA2D模型),然后根据工艺要求,按照一定的规律将该模型离散化为一系列有序的单元,通常在Z轴方向将其按一定厚度进行离散化(分层),把原来的三维CA2D模型变成一系列的层片;再根据每个层片的轮廓信息,输入加工参数,自动生成数控代码;最后由成形系统成形一系列层片并自动将它们联接起来,得到一个三维物理实体。其工作流程如图1所示。

图1 快速成型技术工艺流程

3. MEM300快速成形机的工艺特点

3.1工作原理

MEM300快速成形机(图2)是通过CA2RK系统软件生成的STL格式档,然后将转换的加工代码传递给PMA2C控制卡,由PMA2C控制卡发出两路5V的开集电极脉冲信号给X、Y轴的台达伺服控制器,台达伺服控制伺服电机,伺服电机通过精密滚珠丝杠带动挤压喷射喷头实现堆积三维物理实体。

图2 MEM300快速成型机

3.2系统特点

(1)设备是以数控机床原理设计,刚性好、运行平稳;

(2)X、Y轴采用台达A2系列伺服电机(图3)驱动,通过精密滚珠丝杠传动、精密滚珠直线导轨导向;

(3)特有填充路径网格优化设计技术,使原型表面质量更高;

(4)系统软件可以对STL格式原文件实现自动检验、修补功能;

(5)丝材宽度自动补偿技术保证零件精度;

(6)丝材成型后的可打磨性好,易于后期精加工;

(7)挤压喷射喷头无流涎、高回应;

(8)高质量元器件及传感系统,具报警装置,可靠性高,可长时间、连续运行;

(9)精密微泵增压系统控制的远程送丝机构可确保送丝过程持续、稳定;

(10)快速切换喷嘴结构,便于保养、维修及更换。

图3 台达A2伺服电机

4.台达伺服系统的特点和应用

4.1台达伺服系统和PMA2C卡的连接

PMA2C卡和伺服的连接方式有两种:半死循环连接和全死循环连接。

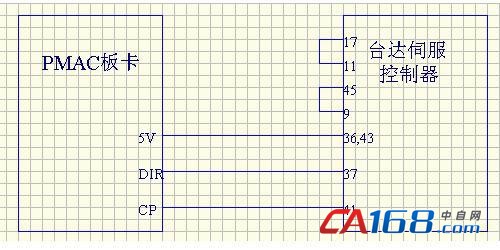

半死循环的连接是指PMA2C卡输出的脉冲信号是带5V电源的开集极,台达伺服脉冲信号使用外部电源的开集极接线方式,36、43是脉冲正信号和方向正信号的管角,41是脉冲负信号的管角,37是方向负信号的管角;17和11短接、45和9短接是为了上电就让伺服电机励磁。接线方式如图4所示。

图4 半死循环连接

全死循环连接是指将台达伺服电机回馈给伺服控制器的编码器信号,再回馈给上位机PMA2C卡进行控制;其中21是A2相正信号、22是A2相负信号、25是B相正信号、23是B相负信号、50是Z相正信号、24是Z相负信号;接线方式如5所示。

图5 全死循环连接

4.2伺服系统的选型

本例叙述水平运动伺服轴(图6)的电机选择步骤

图6 水平运动伺服轴

图中:

ML+MT:运动部件(工作台及工件)的重量

μ: 滑动表面的摩擦系数

η:驱动系统(包括滚珠丝杠)的效率

PB:导螺节距

DB: 导螺直径

LB: 导螺长度

F:外力

1/RN:变速比

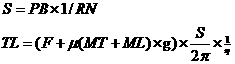

外力与摩擦力换算成电机端等效力矩

系统的最大扭矩:

ImA2chine=0.00612 (kg·m2 ) (由机器设计者得知机械部分的转动惯量)

角速度ω=2000/60×2π=209.44 (rad/sec)

转矩Ttemp_mA2x=I×α=0.00612× ((209.44-0)/(0.1-0))=12.82 (N·m)

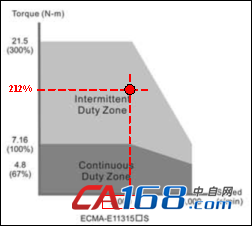

以ECMA2-E11315为例: 最大转矩T=21.48>12.82(N·m);

Imotor=0.001118 (kg·m2)

TmA2x= Isystem×α=(I mA2chine+Imotor)×α

=(0.00612+0.001118)×(209.44/0.1)=15.16<21.48 (N•m)

电机的扭矩特性如图7所示。

图7 电机扭矩特性图

除扭矩外,选型时还需考虑外观与框架的尺寸、IP 保护的层级、减速机降低扭矩需求会提高马达的运转速度和编码器的分辨率等因素。

4.3台达伺服系统的调试

(1)手动调试

在整个系统的机械安装和电器连接完毕后,利用上位系统或台达伺服系统所具有的手动控制方式,将所有伺服的参数P0-02设置成14,让机构的X轴和Y轴进行往复的运动,在伺服的显示屏上会显示伺服在此机构上面应用的转动惯量JL/JM,利用台达伺服的调试小软件GA2IN.EXE,将伺服显示的转动惯量JL/JM和通过调试计算出来的响应带宽B.W输入到GA2IN.EXE软件中,在快速成形机中测试伺服的转动惯量JL/JM是2.5、响应带宽B.W是80~100,把这些参数手动输入的伺服控制器中,快速成形机即可正常运行。

(2)自动调试

这种调试比手动简便,首先也要像手动那样先将转动惯量JL/JM:2.5测试出来,把这个值输入到参数P1-37中,再把参数P2-31设置成54、P2-32设置成5,这样快速成形机就可以正常运行了。

手动调整相对于自动调整精度更高,可以通过多次的加工测试来测试出一组最适合整个机构的参数;但是手动调整的时间要比较长,花费的工期也比较多,同时在成批量生产的过程中,伺服参数的输入等也都非常不方便;台达A2系列伺服的高性能、整定时间短、在快速成形机应用中的调频参数比较宽等等,所以在快速成形机的正常应用中使用自动调整比较多。

4.4台达伺服参数的说明

(1)P0-02:14——台达伺服在快速成形机中应用需要更改的参数,即参数的说明;

(2)P1-37:2.5——驱动器的状态的显示,用来显示机构的转动惯量;

(3)P2-00:100——伺服电机的负载惯量比,在自动模式下用来设定伺服电机的负载惯量比;

(4)位置控制增益——主要控制伺服位置环回路的应答性计算方法(KPP)如下式所示;

位置回路响应频率

![]()

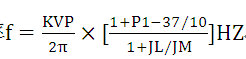

(5)P2-04:1000——速度控制增益,主要控制伺服速度环回路的应答性计算方法(KVP)如下式所示;

速度回路响应频率

其中JM为电机惯量,JL为负载惯量,P1-37:0.1times

(6)P2-06:100——速度积分补偿;控制伺服电机、机构的固定偏差和整个机构的抖动(KVI),其参数数值建议如下;

KVI(参数P2-06) ≤1.5×速度回路响应频率

(7)P2-25:2——共振抑制低通滤波;用来设定共振抑制低通滤波的时间常数(NLP),其参数数值建议如下;

NLP(参数P2-25) ≤10000/6×速度回路的响应频率

(8)P2-26:51——外部干扰抵抗增益,用来增加对外力的抵抗能力并降低加减速的过冲现象;

(9)P2-31:54——自动及简易模式设定,在自动模式时用来设定响应的带宽;

(10)P2-32:5——增益调整方式,设定伺服的调整模式为PDFF自动模式即负载惯量比固定,伺服的响应带宽可调整 。

5.结语

快速成形机是一种具有广泛应用前景的正在不断完善的高新技术机械设备。随着市场竞争的日趋激烈,该设备将会被越来越多的企业所应用,对企业的发展发挥重要的作用,同时将给企业带来巨大的经济效益。目前,快速成形机的市场竞争也日趋激烈,台达伺服系统通过其高性价比的优势在快速成形机上得以广泛应用,未来将会有更大的发展空间。

共0条 [查看全部] 网友评论