随着我国工业的持续发展,金属加工行业已俨然成为制造业的重中之重,因此数控机床的技术水平的发展便成为衡量其整体水平的重要标志。数控机床是用数字信号对机床的运动及加工过程进行控制,集机械、电气、液压、气动、微电子和信息等技术于一身,凭借高精度、高质量、高效率,加工范围广,自动化集成度高,易于操作的优势,在金属切削加工领域早已占据主导优势。

二、数控机床特点

数控机床是具有两轴联动、半闭环控制的机床。主轴是车床构成中的一个重要部分。高精度的切削、宽范围的加工,主轴对其有着重要的影响。对于机床的主轴,必须使其具备高速、高刚性的特点,并且具有快速的启停特性和低噪音的设计,这样可以使零件的切削加工效率大大提升。另一方面,传统的齿轮箱式分级调速方式整体效率低下,操作复杂,故采用变频调速方式来控制主轴电机不仅可使其主轴箱结构简化,而且可实现无极调速,加工范围拓宽。

主轴电机的控制,可采用交流变频和交流伺服两种方式,区别在于交流变频主轴能够无级变速但不能准停,需要另外装设主轴位置传感器,配合CNC系统的逻辑程序来完成准停速度控制和定位停止,而交流伺服主轴本身即具有准停功能,且精度高于前者。

三、BD350系列矢量变频器在机床上的应用

台州某某机械厂,采用主轴电机功率4KW的数控车床,加工材料为45#不锈钢,Z轴进刀速度130mm/min,棒径50mm,主轴速度6000rpm,单边进刀量6mm,输出将达到电机额定电流的两倍;现场要求正反转切换频繁,CNC控制器0-10V模拟电压量给定,可实现瞬时启动和快速停机;为了具有较大的切削力,需使其低频达到150%额定转矩,在任意频率段机械特性较高;现场工况复杂,电磁干扰较大,所采用变频器必须具备较强的抗干扰能力且本身的电磁骚扰能力较低。

2、BD350的控制原理及实施方案

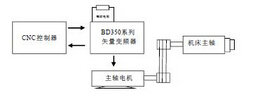

参照实际工况,配备BD350-3R7-4变频器对其主轴电机实现控制。对于CNC控制器发出的0-10V电压信号输入至变频器模拟量AI1端子,以此来对主轴电机实现无极调速,S1、S2端子实现电机的正反转功能,多功能继电器输出电机作为变频器的故障输出。以下为变频控制基本原理图:

四、BD350的应用优势

1、稳速精度高:开环控制精度±0.5%(SVC);闭环控制精度可达±0.02%(FVC),可实现数控机床的高精度要求;

2、高性能矢量算法控制,启动转矩大,在BD350系列可达到0.5Hz输出150%力矩,0Hz/180%力矩,且在重切时速度稳定,整体机械特性硬;

3、内置直流制动功能,加上可外接能耗电阻,可达到高速启停,稳定可靠;

4、调速范围宽,可适应不同的工艺要求;

5、自动跟踪负载变化并快速限定输出电流,150%额定电流50s,180%额定电流3s,过载能力强;

6、完善的故障诊断、报警和保护功能最大限度的保证机床工作的可靠性。

五、结束语

BD350高性能数控机床专用变频器对于数控机床的主轴调节,既可实现宽调速范围和高精度加工,也可完成低频大力矩及无极调速中的电流稳定输出,整体模块化的软硬件功能完全满足数控机床的高端控制要求。

共0条 [查看全部] 网友评论