过去十年的技术发展开发出了具有达到这一目标潜力的改进互连技术。银扩散烧结和瞬态液相扩散焊是取代传统焊料焊接芯片的候选技术。与传统铝绑定线相比,铜绑定线或者铝包铜绑定线正显著增强顶面芯片触点的使用寿命。

当这种改进的技术随着首次使用寿命测试结果一起被介绍来证明其潜力时,使用寿命模型一致性的要求被提出以评估对基于任务配置的具体应用的优势。然而,产生实验数据以建立一个新的用于改进技术的使用寿命模型,需要一个来自可控的批量生产的测试对象和多年的寿命测试。

下面的讨论将提出一个用于名为SKiM63先进功率模块的功率循环使用寿命模型。此模块于2008年推向市场•,是100%的无焊接设计[1]。硅芯片通过银扩散烧结于DBC基板上,从而消除了焊料疲劳。芯片的顶层连接通过300µm的带改进线弧的铝绑定线连接。重型铝绑定线上的机械疲劳试验已经表明增加的长宽比会带来使用寿命的增加,长宽比是绑定线弧高度与绑定线焊脚之间距离的比率[2]。然而,这种改进的潜力会受到经典模块设计中焊料疲劳的限制[3]。

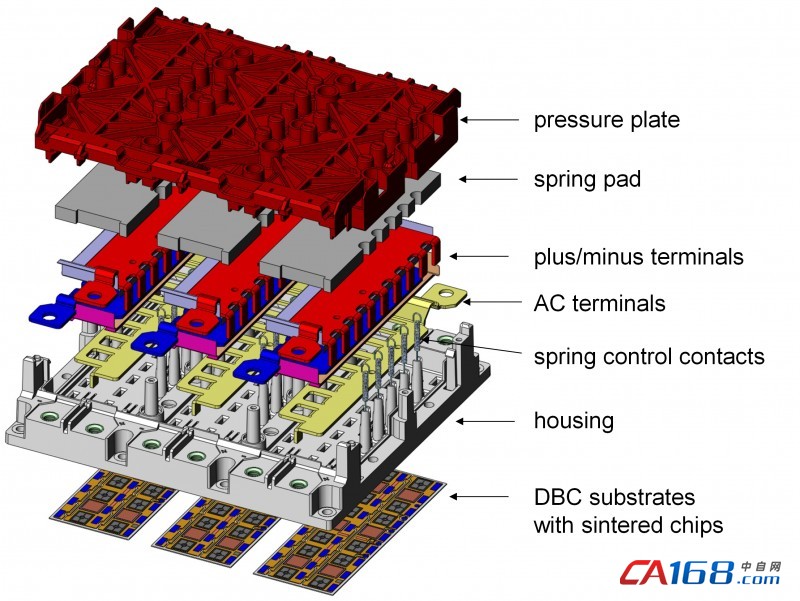

SKiM63模块的设计是基于压接技术,因此不包含底板。这一特性通过消除陶瓷基板与底板之间的应力改善了温度循环能力。在双试验箱中进行的-40°C ~125°C温度循环试验已证实了该模块具有超过1000个周期的循环能力[4]。无底板设计也消除了基板和底板之间在有源功率循环期间的潜在疲劳。负载的连接以母排的形式采用多点压接,同时在基板和散热器之间建立电气连接和热连接。控制信号和辅助信号通过弹簧连接发送至基板。SKiM63的分解图如图1所示。

图1

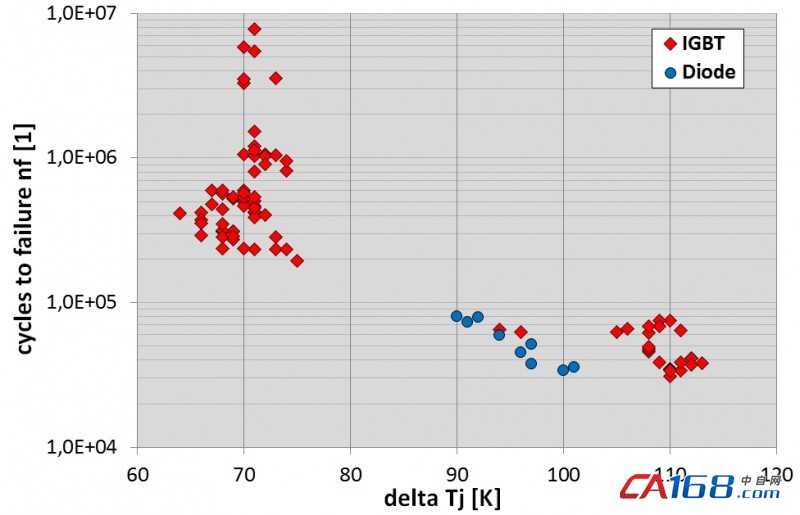

SKiM63模块被选出为带有顶部铝绑定线连接的烧结器件建立第一个实证的功率循环寿命的模型。由于完全消除了焊锡疲劳,只有出现了绑定线跟部龟裂和绑定线脱离才视为故障模式。对于一个一致的使用寿命模型,必须调查功率循环试验的所有重要参数。参数的变化可以模拟它们在实际应用中对使用寿命的影响。从首个使用寿命模型可知,在功率循环期间,温度摆动的幅度对组件寿命有显著的影响。然而,器件触点的退化会影响热阻和/或电阻,从而可能导致测试过程中温度摆动增大。因此,控制策略对评价测试结果来说是非常重要的[5]。一些作者提出控制试验条件以保持恒定的损耗或甚至恒定的温度摆动。由于对大多数应用来说,这些控制策略是不相关的,这里所展现的所有功率循环试验是在恒定电流脉冲及恒定脉冲宽度ton和暂停宽度toff条件下进行的。温度摆动的特征值总是在平稳热条件达到后在试验开始阶段获得。在功率循环试验程序中,温度摆动ΔTj在64K和113K之间是变化的,通过实验观察到的无故障周期数nf在31000和770万之间(图2)。

图2

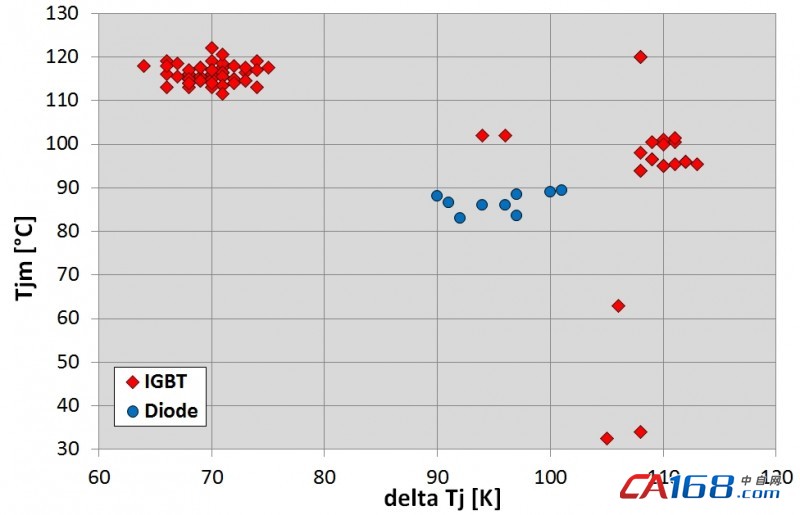

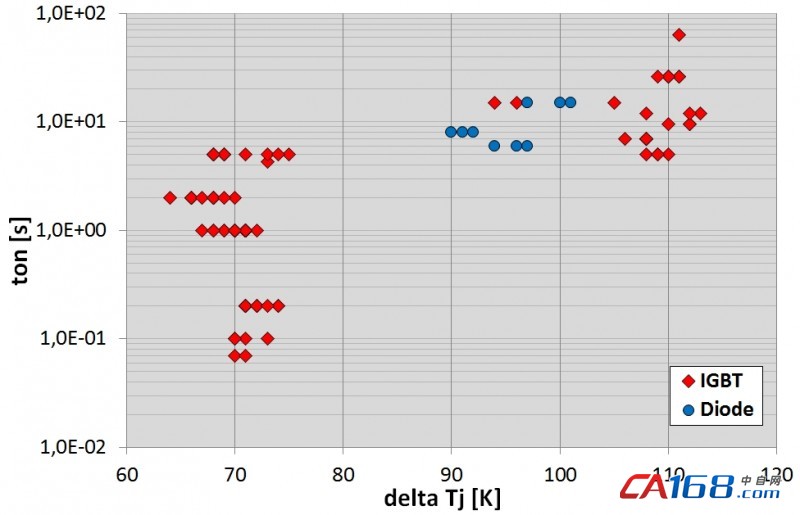

平均结温Tjm=Tj,min+ΔTj/2在32.5°C和122°C之间变化来调查Arrhenius定律的影响(图3)。应当指出,也在0℃以下的最低结温进行了一些测试以涵盖冷启动情况下的效果。铝绑定线的长宽比选择在0.19和0.42之间,以分析绑定线尺寸优化的潜力(图4)。应当强调的是,SKiM63模块的设计参数是长宽比为0.31。图5中标示了范围在70ms至63s之间的功率脉冲宽度ton的范围。幅度近3个数量级的变化显示了本次调查对此参数的特别关注。

图3

图4

共计97个功率循环试验的结果被用作推导SKiM63模块使用寿命模型的数据库,其中88项测试在IGBT上进行,剩余9项测试对二极管上进行(图2-5蓝色圆圈所示)。收集这些数据库的测试时间长达5年。

图5

图6

最后,增加了一个因素以考虑IGBT和二极管测试之间所发现的差异。正如Bayerer等人在CIPS2008模型已经报告的那样[7],器件的电压等级对功率循环使用寿命会产生影响。这实际上是归因于用于不同电压等级的硅器件的厚度。在实验数据库中,器件为厚度120 µm 的1200V 英飞凌IGBT与厚度为260μm的1200V CAL二极管一起使用。根据CIPS2008模型,器件厚度从120 µm增加到260μm将导致寿命减少至原先的59%。 由实验确定的约为0.62的二极管因子非常符合这一预测。但是,由于测试数据库中没有考虑器件厚度的进一步变化,所以只在二极管测试中应用了简单的缩放因子。

SKiM63使用寿命模型的系数通过实验测试数据集进行最小二乘拟合得到的,结果如表1所示。图6给出了实验结果和模型预测的对比。图6中,SKiM63使用寿命模型对每个测试参数组的预测按无故障周期数增递来排序,并与实验结果一起显示。正如对最小二乘拟合过程所预期的那样,有些实验结果比预测寿命高,有些比预测寿命低。因此,最终的SKiM63使用寿命模型增加了一个附加的裕量因子0.8。正如文献[8]中所详细讨论的那样,该裕量因子代表15%的模块失效率或85%的存活率。

表1:SKiM63寿命模型参数

|

SKiM63功率循环寿命模型 |

||

|

参数 |

值 |

实验数据范围 |

|

A |

3.4368E14 |

|

|

α |

-4.923 |

64K ≤ ΔTj ≤ 113K |

|

β1 |

-9.012E-3 |

0.19 ≤ ar ≤ 0.42 |

|

β0 |

1.942 |

|

|

C |

1.434 |

0.07s ≤ ton ≤ 63s |

|

γ |

-1.208 |

|

|

Ea [eV] |

0.06606 |

32.5°C ≤ Tjm ≤ 122°C |

|

fdiode |

0.6204 |

|

图7中显示了SKiM63特征寿命曲线。结合0.8的裕量因子和0.31的绑定线长宽比,无故障周期数nf 被表示为不同功率脉冲宽度ton下温度摆动ΔTj的函数。

图7

从图7可以估算平均结温为115℃时,SKiM63模块在110K的温度摆动下的使用寿命,即温度在60℃至170℃之间的摆动。对于1s的功率脉冲宽度,我们得到5.8x104次的无故障周期,对于10s的功率脉冲宽度,我们仍然可以期待3.6x104次的无故障周期。对于采用铜底板、焊接芯片和未经优化铝绑定线的经典工业模块,无故障周期预计为3.5x103。该比较表明,SKiM63模块适用于高达175℃的结温。

对于最高结温增加至200℃,芯片顶侧连接的进一步的改进是必需的。铜绑定线或铝包铜绑定线,烧结铜片连接是潜在的候选项,这些技术已经在首次演示试验中证明了自己的潜力。不过,今天还没有采用这些技术的系列产品。这将需要几年的时间来进行功率循环测试,为最高结温达200℃的功率模块建立一个一致的使用寿命模型。

参考文献:

[1] U.Scheuermann, P.Beckedahl: The Road to the Next Generation Power Module – 100% Solder Free Design, Proc. CIPS 2008, Nuremberg, ETG-Fachbericht 111, 111-120.

[2] S.Ramminger, N.Seliger, G.Wachutka: Reliability Model for Al Wire Bonds Subjected to Heel Crack Failures, Microelectronics Reliability 40 (2000), 1521-1525.

[3] U.Scheuermann, R.Schmidt: Impact of Solder Fatigue on Module Lifetime in Power Cycling Tests, Proc. EPE 2011.

[4] U.Scheuermann: Reliability challenges of automotive power electronics, Microelectronics Reliability 49 (2009), 1319–1325.

[5] U.Scheuermann, S.Schuler: Power cycling results for different control strategies, Microelectronics Reliability 50 (2010), 1203–1209.

[6] M.Held, P.Jacob, G.Nicoletti, P.Scacco, M.H.Poech: Fast Power Cycling Test for IGBT Modules in Traction Application, Proc. Power Conversion and Drive Systems 1997, 425-430.

[7] R.Bayerer, T.Herrmann, T.Licht, J.Lutz, M.Feller: Model for Power Cycling lifetime of IGBT Modules – various factors influencing lifetime, Proc. CIPS 2008, ETG-Fachbericht 111, 37-42.

[8] U.Scheuermann, R.Schmidt: A New Lifetime Model for Advanced Power Modules with Sintered Chips and Optimized Al Wire Bonds, Proc. PCIM Europe 2013, 810-817.

共0条 [查看全部] 网友评论