1 行业介绍

全自动排线机,业内又称为排线全自动端子压着机,是一种可以将电线定长裁断,定长剥皮,然后再打上端子的自动化设备。其加工好的线缆无需焊接便能够稳定的将两根导线连接在一起,大大方便了线路的连接工作,适用于多种需要电路连接的场合;比如电视、电脑、手机、相机、汽车、空调、收音机、飞机、火车等。目前全自动端子压着机主要分为单头与双头两种;拥有广阔的市场。

此项目为全自动网线内外剥皮端子机,多轴伺服/步进定位控制,效率高,性能稳定。只需将待加工的网线与端子装到设备指定位置,在人机界面进行产品特征(线材规格,PIN数,剥皮长度等)的简单设定,按下启动按键,设备就可以按设定要求自动完成送线,裁切,剥外皮,理线,剥内皮,送端子及端子压接等动作,实现连续自动化生产。

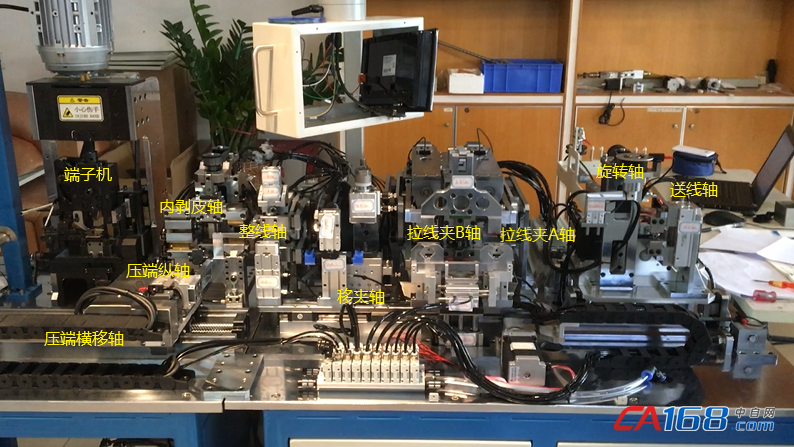

图1-1 全自动内外剥皮单端压着机设备

2 系统设计方案

2.1 方案背景

设备主要包括送线、旋转、切线、横移、外剥皮、锤线、理线、内剥皮、单头头打端、出线等多个部分:通过送线轴与旋转轴的配合,送出设定长度线材后裁断,裁断后的线头两端并分置于两个移夹上,通过横移轴来实现产品在各加工工位的运送。通过A、B两端的拉线轴的定位可控制外皮剥出的长度;锤线的动作可将圆形护套内芯线进行压平,而理线部分通过步进将各线芯梳理平整,配合上下与左右的整线气缸将内部多根芯线理平并挨着;这两个部分均为内剥皮与压端子的顺利进行做准备。通过端子机与打端移动轴的动作配合实现端子的压着;打端完成的产品通过打端移动轴移动至出线位置释放使产品流出。

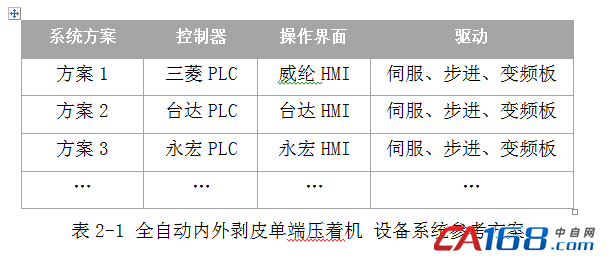

该设备并非市面常见通用设备,目前市场上相近的控制系统是通过PLC+伺服+步进的方式实现。PLC品牌主要有三菱、台达等,HMI主要有威纶、台达等。综合比较后,永宏FBS系列PLC+C3触摸屏+A5伺服+步进的成套方案在性价比和功能性上较其他产品方案有优势。

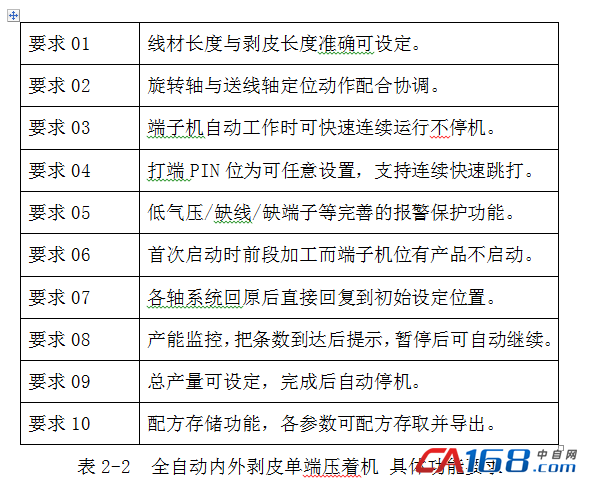

2.2 客户需求

根据客户要求,单机共计十一轴NC控制,其中一个伺服轴加十个步进轴控制;端子压着机在自动打端子时,能够连续快速运转,保证打端的效果与效率,且可以实现任意PIN线材的间隔打端子功能;点动模式下则可以实现打端子移动轴一步一动,打完可切回自动工作流程。

2.3 解决方案

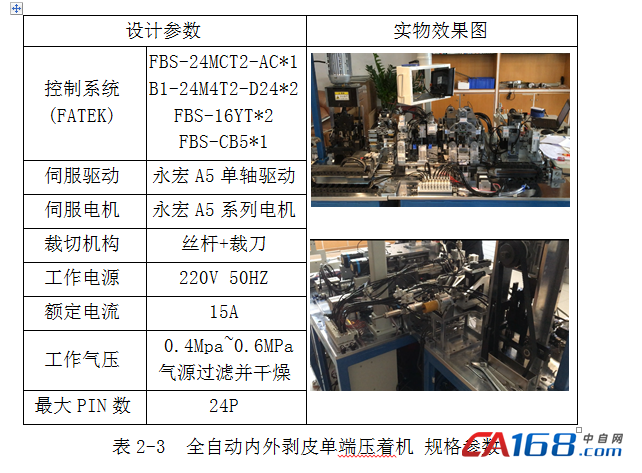

全自动内外剥皮单端压着机的核心控制系统采用永宏特有的高速联机方式组合三个主机实现多达12轴NC定位控制;其中主站PLC采用一台FBS-24MCT2-AC主机扩展FBS-CB5通讯模板,IO上扩展两台FBS-16YT模块;另外两个从站点各采用一台B1-24M4T25-D24主机。

打端子横移轴的伺服系统采用FATEK最新的A5系列伺服;其他定位轴精度要求较低且空间较小则采用通用步进实现。传动系统由减速机、丝杆、皮带轮、气缸等构成;设备应用还包括了外围的光纤传感器、槽型传感器,以及开关、按钮、指示灯等元器件。

3 系统硬件设计

3.1 硬件配置

设备核心主要由前段进线裁切、二段剥外皮、三段剥内皮、后段打端子出料四大部分组成。端子机通过变频板可外部调节速度;打端子通过伺服轴带动丝杆移位配合端子机实现。为提高打端效率,打端移动伺服启动由对应的打端子最低点感应器信号触发。整个系统配合端子供料电机实现自动上料;各异常检测传感器做报警反馈保护。

设备开发调机过程中主站控制器PORT0与HMI连接,为便于程序调试与监控,主站采用FBS-CB25通讯板,通过通讯板的RS232口连接PC调试;设备调试完成后换回原始配置的FBS-CB5板子。

图3-1 全自动内外剥皮单端压着机 硬件配置图

3.2 机械结构

全自动内外剥皮单端压着机主要由送线轴、旋转轴、移夹轴、拉线夹A轴、拉线夹B轴、整线轴、内剥皮轴、压端纵轴、压端横移轴与各气动机构组成主体结构。

图3-2 全自动内外剥皮单端压着机 机械结构分布

3.3 电气控制

全自动内外剥皮单端压着机的核心控制系统由三台永宏PLC主机通过RS485组网,通过FATEK特有的高速联机功能组成12轴NC定位控制系统。系统主要的IO控制均规划于主站PLC与其扩展模块上,利于整体动作流程控制;各从站则主要用于NC定位轴控,各轴控对应的原点等传感器信号置于对应从站内。

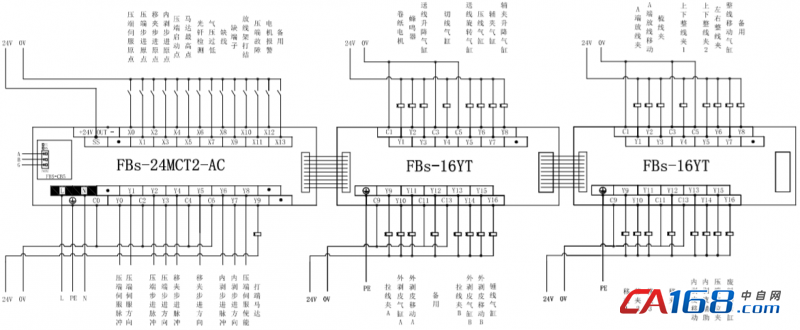

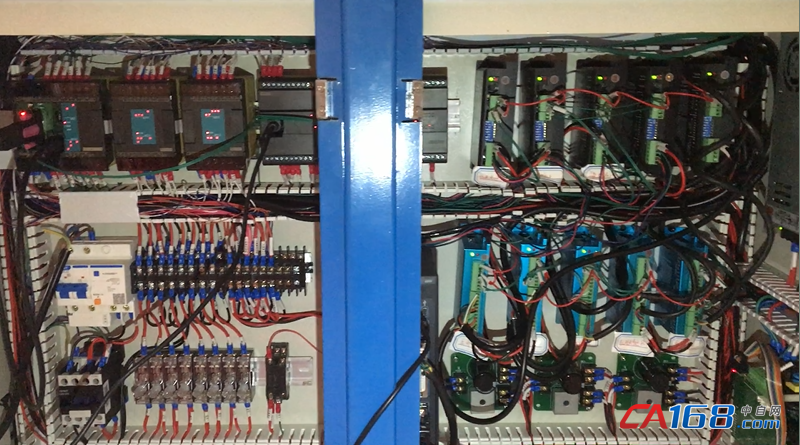

PLC接线示例如图3-3,电气控制柜接线图如3-4。

图3-3 全自动内外剥皮单端压着机 部分IO接线原理图

图3-4 全自动内外剥皮单端压着机 电气控制柜图

4系统软件设计

4.1 工艺流程

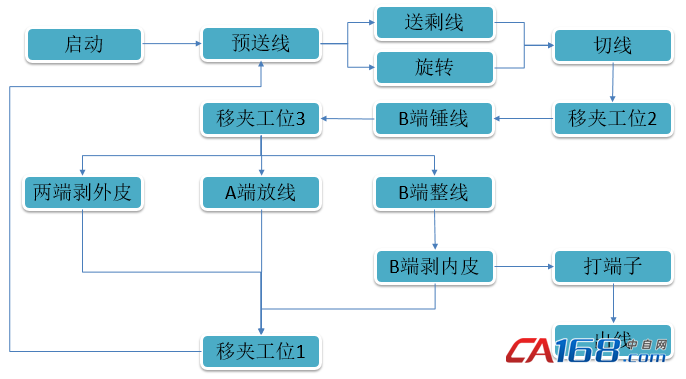

设备工艺流程简介如下:

条件满足情况下点击复位,各轴伺服/步进按顺序回原点;正确完成后各轴处于起始位置,可进行自动运行启动。

自动启动后移夹轴在工位1,进线轴与旋转轴配合完成设定长度线材送入并切断。移夹轴移动到工位2,进行B端的锤线动作。移夹轴移动到工位3,此工位处多个步骤同时进行:前端进行线材外皮的剥皮,中端进行A端放线,后端进行B端的整线、剥内皮;由于该工位下产品已移交到压端纵轴与横轴上,整线与内剥皮完成后即可继续移动到打端位置进行端子压着。

首次启动之后的各工位动作是同时进行的,所以要注意首次启动周期内,打端部分暂没有料不能打端,否则端子机空打损伤零部件。

4.2 控制流程

图4-1 全自动内外剥皮单端压着机 工艺流程简图

5 结论

通过现场调试,全自动内外剥皮单端压着机的工艺动作均已完善,设备功能要求满足客户需求,产品加工效果与效率均符合客户要求。

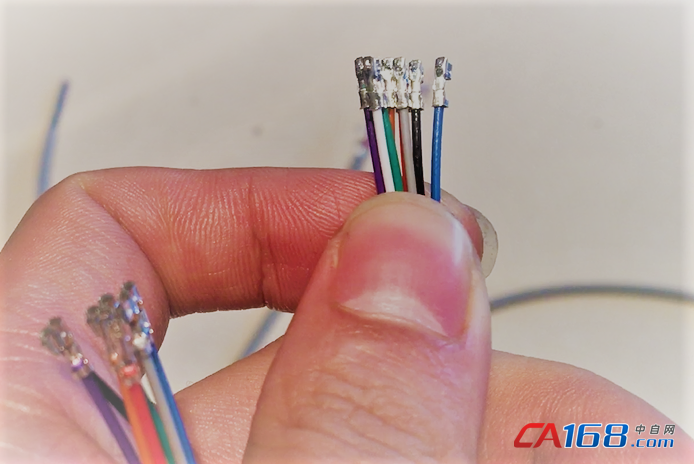

图5-1 生产产品示例

【参考文献】

[1] 永宏可编程控制器使用手册I.台湾永宏电机股份有限公司

[2] 永宏可编程控制器使用手册II.台湾永宏电机股份有限公司

[3] 永宏PLC编程软件使用手册.台湾永宏电机股份有限公司

共0条 [查看全部] 网友评论