1 引言

多线切割机是一种广泛应用于IC(集成电路)、IT(信息技术)、PV(光伏)行业中的电子专用设备。如单晶硅、蓝宝石、石英晶体、压电陶瓷、磁性材料、光学玻璃等硬脆性材料的精密切片加工。多线机切片要求弯曲度(BOW)小,翘曲度(Warp)小,平行度(Tarp)好,总厚度公差(TTV)小,片间切割损耗少,加工晶片表面损伤层浅,粗糙度小,切片加工出片率高。

多线切割机以其切割速度快,加工精度高,切割损耗低等优点逐步取代内圆切、外圆切、多刀切割等设备,成为硬脆性材料切片加工的主流设备。

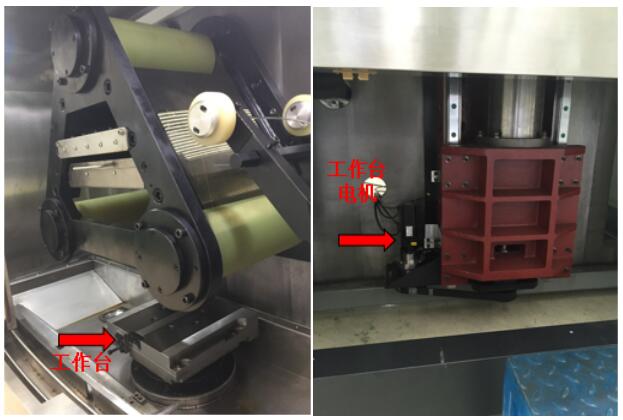

典型多线切割机外形参见图1所示。

图1 多线切割机

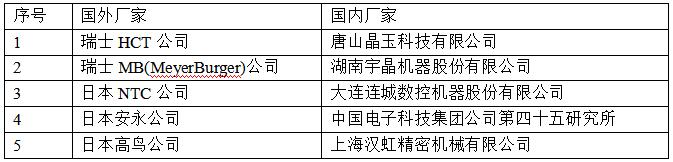

表1 多线切割机主要厂家现状

全球多线切割机厂家现状参见表1所示。中国多线切割机最早是用在半导体的切割中,故那时只有瑞士的MB和HCT。日本NTC是在太阳能行业兴起之际抓住机会,模仿瑞士的线切割机,适应了中国太阳能硅片切割,行业份额达到了65%左右。

2 多线切割机系统分析

2.1 多线切割机工作原理

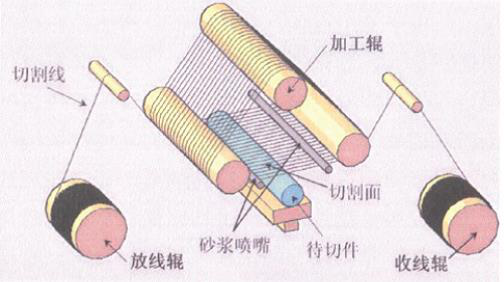

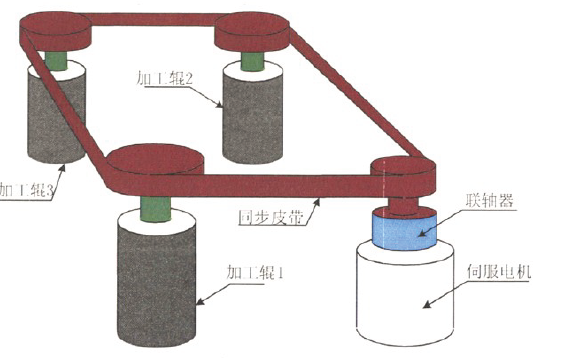

通过金属线的高速往复运动把磨料带入待切割材料加工区域进行研磨,将待切件同时切割为数百或数千片薄片。加工辊上刻有精密的线槽,槽距决定切片的厚度,加工辊转动线网,钢线将研磨料紧压在待切割晶棒表面上并往前移动,进行研磨式切割,晶棒同时慢速地往上推过线网,经过几个小时的切割,上千的晶片便切割完成。多线切割机工作原理参见图2所示。

图2 多线切割机工作原理图

2.2 多线切割机走线系统

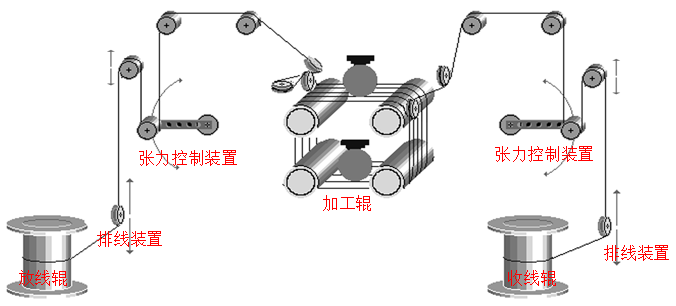

多线切割机走线系统主要由放线锟、加工锟、收线锟、张力控制装置、排线装置等几个部分构成,各部分通过导线辊相连,加工辊两侧各有一个张力控制器,放线辊和收线辊侧都配有排线装置,参见图3所示。

图3 多线切割机走线系统示意图

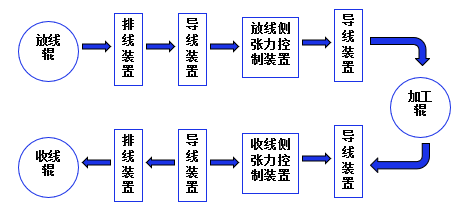

切割线从放线辊出发,依次通过放线排线、放线侧张力摆杆、加工辊(在加工辊上缠绕约400圈),收线张力摆杆、收线排线,最后到达收线辊。各个接卸部件之间通过一系列导线辊相连,参见图4所示。

图4 多线切割机走线系统框图

3 多线切割机系统实现

3.1 走线系统驱动电机

多线程切割机走线系统驱动电机参见图5所示。主轴驱动电机通过皮带来驱动上方的三根加工辊转动;收、放线辊与收放线电机直连,通过旋转进行放或收钢线,并与张力电机、主轴驱动电机相关联;放线、收线张力控制电机通过扭矩输出来控制放线侧和收线侧钢线张力;放线排线电机通过丝杠传动,带动排线导轮沿放线辊轴向往返移动,完成放线排线;收线排线电机通过丝杠传动,带动排线导轮沿收线辊轴向往返移动,完成收线排线。

图5 走线系统驱动电机

3.2 供砂系统实现

(1)供砂系统融合在切割液中的碳化硅在高速运行的钢线带动下完成切割的作用。钢丝是砂浆的载体,提供研磨挤压作用力和方向引导作用切割液:悬浮碳化硅和冷却切割产生的热量,不是润滑剂。碳化硅是切割硅棒的刃料,微粒呈菱形不是三角形,参见图6所示。

图6 钢丝(载体)——碳化硅——切割液

(2)供砂系统实现:在切割过程中,砂浆由砂泵通过砂路喷淋在钢线上,在钢线平面上形成均匀、连续的砂流瀑布。砂浆的流量是否均匀、流量能否达到切割的要求,都对切割能力和切割效率起着很关键的作用。如果流量满足不了切割要求,导致切割能力严重下降,出现线痕片、断线等现象。供沙系统参见图7所示。

图7 供砂系统

3.3 供沙系统工艺

研磨砂与切割液混合配比:研磨砂和切割油的配比一般按照油比砂1:1-2进行配比的。根据不同的加工材料和切割面积适当调整砂液比。砂液更换时可以采用一次全部更换或阶段性部分更换,需要注意的是在GC研磨砂的重量体积互换时以包装状态的体积为基准换算重量。

(1)砂液搅拌:油和砂粒属于物理性混合,在停止搅拌的情况下会沉淀淤积,使电机不能正常运转,长时间强制运转会降低电机寿命或者损坏搅拌叶片,所以,不管是设备内部的砂液还是外部准备将用的砂液必须不停的搅拌。

(2)砂液供给:砂液的供给由砂桶内的砂泵完成 。开机前,先检查砂桶的挡盖是否盖好,砂液是否需要更换(参照砂液的更换周期),然后才能进行开机;正式切割前应先手动试验砂泵运转是否正常(因砂泵叶轮长期工作在砂液中,而砂液属于磨料,对叶轮寿命影响极大,所以应定期检查);管路是否有堵塞现象。

(3)砂液冷却:砂桶内设冷却管,由切割磨擦、电机旋转产生的热量经砂液带回后,经冷却管冷却,以达到给设备持续降温的目的;冷却管经外部软管与冷却机相连,管内冷却介质为软化水(关于冷却介质可参照冷却机的相关说明),其经冷却机制冷、循环,通过热传导将桶内砂液冷却,冷却机温度可自由设定。

(4)砂液更换:线切割使用的研磨砂被称为“绿炭”,其硬度仅次于金钢石,是由碳化硅纯度在95%以上极硬的结晶构成,化学成分稳定,破碎后自生出尖锐的刃角,具有很好的研磨力。但是随着使用时间的加长,研磨砂的尖刃会慢慢变钝,而且随着切下的材料碎屑掺入砂液,会使砂液研磨性变差,影响切割效率,从而导致切片加工精度、生产效率下降,所以要对加工物的切割碎屑体积进行累积管理,当碎屑与研磨砂体积比达到20%-30%(以研磨砂的总体为100)时要全部更换新砂。

3.4 多线切割机冷却系统

砂桶内设冷却管,由切割磨擦、电机旋转产生的热量经砂液带回后,经冷却管冷却,以达到给设备持续降温的目的;冷却管经外部软管与冷却机相连,管内冷却介质为软化水(关于冷却介质可参照冷却机的相关说明),其经冷却机制冷、循环,通过热传导将桶内砂液冷却,冷却机温度可自由设定。冷却系统参见图8所示。

图8 冷却系统

3.5 多线切割机工作台进给系统

工作台电机通过丝杠传动,带动工作台上下往返运动。工件的进给速度与钢线速度、砂浆的切割能力以及工件形状在进给的不同位置等有关。工件进给速度在整个切割过程中,是由以上的相关因素决定的,也是最没有定量的一个要素。但控制不好,也可能会出现线痕片等不良效果,影响切割质量和成品率。多线切割机工作台进给系统参见图9所示。

图9 多线切割机工作台进给系统

4 和利时MC的多线切割机控制系统

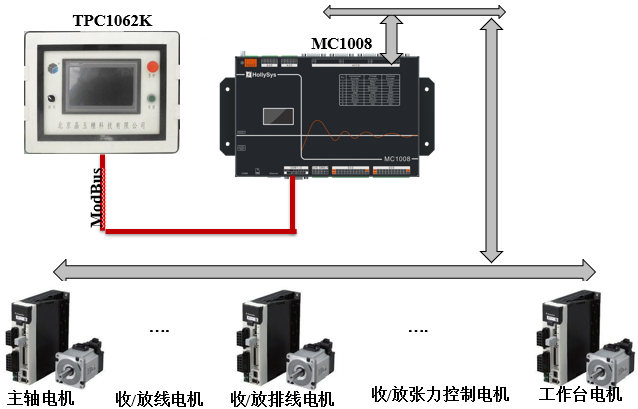

4.1 系统架构

基于和利时MC的控制系统架构参见图10所示。主机配置清单参见表2所示。运动控制系统配置参见 表3所示。

图10 控制系统架构

表2 系统配置清单

表3 运动控制系统配置

4.2 张力控制系统分析

张力控制是多线切割机的核心技术重点和难点,关系到加工能否顺利进行和加工质量好坏。加工过程中钢丝的张力过大,会使钢丝崩断,造成整个加工中断,工料可能报废;而张力过小则会引起钢丝附加低频振动,影响到工件的表面加工质量。

钢线的张力是切割工艺中相当核心的要素之一,其对切割效率、切片质量有很大影响。钢线的张力过小,将会导致钢线弯曲度增大,带砂能力下降,切割能力降低,从而出现线痕片等;钢线张力过大,悬浮在钢线上的切削液就会难以进入锯缝,切割效率降低,同时增大断线的几率。为了减少硅材料损耗,多线切割大都使用很细的钢丝(直径0.12---0.16mm),如果加工过程中钢丝的张力过大,会使钢丝崩断,造成整个加工中断,则昂贵的硅棒将报废;而张力过小则会引起钢丝附加低频振动,影响到工件的表面加工质量,使得加工出来的硅片翘曲度较大、平行度较差、表面粗糙度较差。另外,多线切割工艺要求对于不同的加工材料设定不同的张力,甚至同一工件加工的不同阶段所要求的钢丝线张力也不相同。因此一个好的张力控制系统应该具有张力波动范围小、静态误差小、可方便调节等特点。

4.3 和利时张力控制系统实现方案

采用伺服电机力矩模式控制。由伺服电机恒力矩输出控制钢线张力, MC1008的AO通道0输出到放线张力电机, AO通道1输出到收线张力电机,并由伺服电机内部旋转编码器进行位置反馈,反馈到Axis4和Axis5的FE,然后通过运动控制器MC1008来调整收、放线电机和主轴匹配。

4.4 走线驱动系统构成

多线切割机走线系统是由7个电机组成的一个多电机系统,主电机是走线系统的核心,其余6个电机都直接或间接地受其控制,走线过程中运动控制器使用一系列的控制规律使收、放线电机系统的输出准确地跟踪或复现主电机线速度的变化。走线驱动系统构成参见图11所示。

图11 走线驱动系统构成

(1)走线控制系统—主电机控制:加工锟由主电机拖动,其速度由程序设定控制,收放线电机、排线电机都是主电机的随动系统,切割机运行时,运动控制器将触摸屏的用户输入参数换算成走线速度曲线,控制电机按给定的速度驱动加工辊正反向交替运转,使钢丝线往复运行,且设定的正向运转时间要比反向运转时间长,这样钢丝线就逐渐由放线辊转移到收线辊。

(2)走线控制系统—张力电机控制:张力电机工作时输出恒转矩,通过张力摆杆起着对切割线施加张力的作用,摆杆的两端分别是主电机和放/收线电机,当二者线速度不同步时,将拖动恒转矩的摆杆运动。理想情况下,当收/放线辊线速度与加工辊的线速度保持一致时,收/放线侧张力摆杆保持在平衡位置,此时切割线上的张力保持恒定。

(3)走线控制系统—收/放线电机控制:切割钢丝线从放线辊出发,通过张力调节摆杆,走到主电机拖动的加工辊。为了控制张力恒定,要求放线速度必须跟随工作辊的线速度,所以放线电机的速度由主电机的速度和放线侧张力电机的速度共同控制,属于随动系统。同理,收线电机的速度由主电机的速度和收线侧张力电机的速度共同控制。

应用高级叠加运控指令实现,与主轴Axis6和虚轴Axis10以一定的电子齿轮比叠加。HMC_SuperimposeEx (0,6,10,k_gene_open,1000,k10_open,1000); k_gene_open初始值根据主轴加工辊直径和放线辊直径算出。由于切割机处于工作状态时,放线辊的半径逐渐变小,收线辊的直径逐渐变大,所以k_gene_open的值会根据放线张力电机FE的变化调整。

当张力摆杆出现跳变,系统出现突然扰动时,用虚轴Axis10来调整,k10_open与张力电机FE成比例关系,轴10以一定的速度正转。

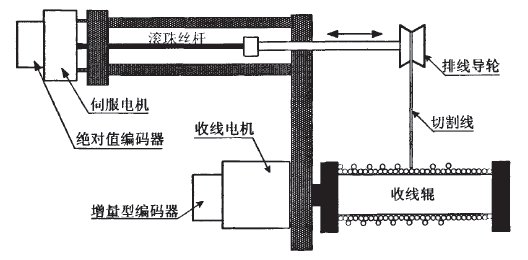

保证收/放线辊收/放卷排线均匀。多线切割机往复走线时,收线辊交替执行收、放卷动作,排线电机跟随收线辊动作,驱动排线滑轮作周期性往复运动,使切割线整齐地缠绕在收线辊上,有效防止多层缠绕时钢丝线乱卷、相互缠绕等现象,且在极限位置时快速换向,参见图12所示。

图12 收/放线辊收/放卷排线架构

应用高级叠加运控指令实现,与收线轴Axis1和虚轴Axis8以一定的电子齿轮比叠加。HMC_SuperimposeEX(2 ,1,8,a2_ratio,100,1,1),a2_ratio值根据收线辊排线间距、钢线直径和排线节距算出,并在极限位置时换向。当收线辊与收线排线出现不同步时,钢线会碰到排线微调轮,微调轮转动后会触发接近开关,这时通过虚轴8来调整,接近开关每触发一次,虚轴8执行一次高级位置目标变更指令HMC_MoveModifyEx (8,adjust_lenth,1)。

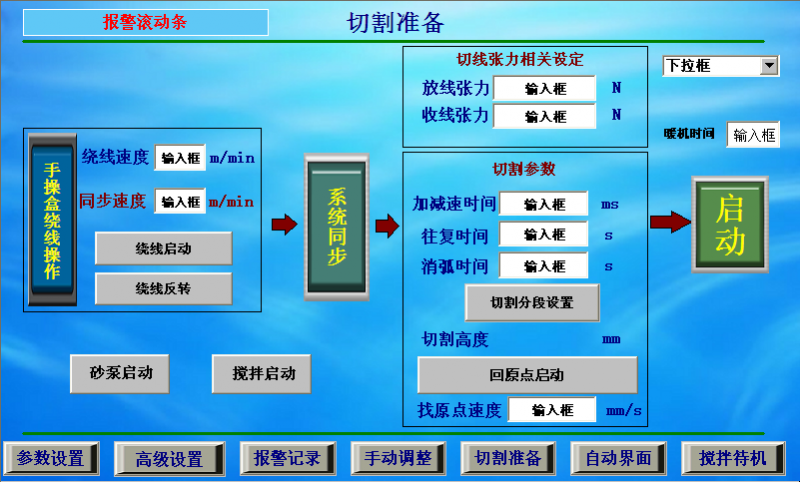

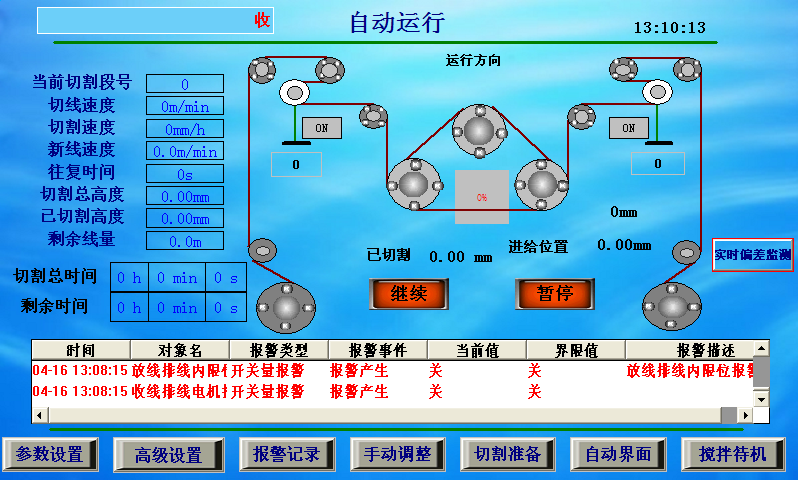

(4)人机接口及参数设定分别参见图13、图14、图15、图16所示。

图13 主界面

图14 参数设置界面

图15 切割准备界面

图16 自动运行界面

5 结束语

本现场通过调试,多线切割机运行系统稳定,切割速度快,加工精度高,切割损耗低。和利时MC与伺服的张力控制稳定,断线故障率低。系统提供标准modbus通讯,支持232,485,以太网通讯,可扩展性强。

参考文献

[1]和利时智能技术有限公司.MC系列指令手册和硬件手册

[2]松下伺服电机调试手册

[3]王常力,廖道文.集散型控制系统的设计应用.北京:清华大学出版社,2006

[4]王常力,罗安.分布式控制系统的设计与应用实例.北京:电子工业出版社

共0条 [查看全部] 网友评论