1.1 项目背景

近年来,我国的电网行业发展迅速,随着新能源装机容量逐渐增加在加上火力发电机组装机容量呈现出逐渐扩大,火力发电机组的发电负荷率大大降低,普遍运行负荷率在50%~60%左右,对大型发电机组的正常运行造成了巨大的影响。目前,传统高负荷下的辅机工况调节方法与现在的深度调峰下机组的运行方式不想匹配、适应,辅机调节运行普遍效率低下,导致大量的能量浪费。

随着电机调速节电和电力电子技术的发展,提高电能利用率,推广高压大功率电动机变频调速技术,是节能的重要措施。高压大容量风机、水泵类负载采用变频调速会取得更大的节电效益。因此,推广高压变频调速节能技术具有重大的技术意义。变频调速是当代最先进、最可靠、最高效的调速技术。高压变频器在火电厂的送、引风机、排粉机、灰渣泵、循环水泵、汽机凝结水泵等技术改造、新建、扩建机组中,已经和正在广泛得到应用,收到了很好的节能效果,而电动给水泵高压变频调速技术在火力发电厂中正在积极推广应用。

1.2 给水泵组改造前情况及改造必要性

国家电投霍林河坑口发电有限公司建有2×600MW亚临界燃煤空冷汽轮发电机组,锅炉型号为HG-2080/17.5-HM型,锅炉最大连续蒸发量(B-MCR)为2080t/h,额定蒸发量(BRL)为2005t/h,额定蒸汽压力(B-MCR,过热器出口)17.5MPa.g,额定蒸汽温度541℃;汽轮机为哈尔滨汽轮机厂生产ZKL600-16.7/538/538,额定进汽量1854t/h,最大进汽量2080t/h,主汽压力16.7MPa,主/再热汽温度538℃,背压14.3KPa。2005年6月两台亚临界直接空冷机组工程开工建设,2008年7月机组将相继投产发电。每台机组配备三台50%BMCR容量的电动给水泵,配液力偶合器调速,两台运行,一台备用。给水泵、给水前置泵、液力偶合器工作油泵和润滑油泵由同一台电动机拖动,给水泵通过液力偶合器滑差调速,而给水前置泵、工作油泵和润滑油泵与给水泵电动机同步恒转速转动。给水泵采用上海凯士比泵厂生产的CHTC6/5型给水泵,液力偶合器是德国福伊特公司(VOIT)生产的R18K500M型液力偶合器,给水泵电动机是上海电机厂生产的YKS1000-4型电动机,前置泵是上海凯士比泵厂生产的SQ300-670型水泵,设备各项具体技术参数如表1.1~1.4所示。

液力偶合调速电动给水泵是发电厂生产过程的主要辅机之一,燃煤火力发电机组锅炉全配置的液力偶合器调速电动给水泵耗电量约占单元机组发电量的2.5%~5%左右(因纯凝、供热、空冷、压力等因素而不同),是机组辅机中最大的耗电设备,尤其是空冷机组,厂用电率高达10%左右。电动给水泵耗费的电功率除了正常所需外,液力偶合器滑差调节产生的热耗损失了部分功率,直接影响到全厂的供电煤耗、发电成本等经济指标。因此对电动给水泵的调节方式进行优化,对电动给水泵进行变频改造可行性研究是十分必要的。

表1.1 电动给水泵主要设计参数

|

性能参数 |

单位 |

数据 |

|

型号 |

CHTC6/5 |

|

|

流量 |

m3/h |

1282 |

|

扬程 |

M |

2172 |

|

重量 |

Kg |

6000 |

|

轴功率 |

kW |

7478 |

|

转速 |

r/min |

4950 |

|

效率 |

% |

82.1 |

|

生产厂家 |

上海凯士比泵厂 |

|

表1.2 液力偶合器主要设计参数

|

项目 |

单位 |

数据 |

|

型号 |

R18K500M |

|

|

输出功率(最大) |

kW |

11000 |

|

电机转速 |

r/min |

1492 |

|

齿轮升速比 |

|

3.46 |

|

泵轮转速 |

r/min |

4950 |

|

滑差率 |

% |

2.7 |

|

输入转速 |

r/min |

1490 |

|

生产厂家 |

德国福伊特公司 |

|

表1.3 电动机主要设计参数

|

项目 |

单位 |

数据 |

|

型号 |

YKS1000-4 |

|

|

额定功率 |

kW |

11000 |

|

额定电压 |

kV |

10 |

|

额定电流 |

A |

710 |

|

同步转速 |

r/mim |

1492 |

|

频率 |

Hz |

50 |

|

效率 |

% |

0.96 |

|

功率因数 |

|

0.91 |

|

最大转矩/额定转矩 |

(倍) |

2.1 |

|

绝缘等级 |

|

F |

|

重量 |

Kg |

36000 |

|

冷却方式 |

|

空-水冷 |

|

旋转方向 |

|

逆时针(从电机轴伸端向电机看) |

|

生产厂家 |

上海电机厂 |

|

表1.4 前置泵主要设计参数

|

性能参数 |

单位 |

额定值 |

|

型号 |

SQ300-670 |

|

|

流量 |

m3/h |

1015 |

|

扬程 |

M |

148 |

|

轴功率 |

kW |

566 |

|

转速 |

r/min |

1490 |

|

效率 |

% |

83.5 |

|

生产厂家 |

上海凯士比泵厂 |

|

2 给水泵组变频改造情况

2.1 液力偶合器改造

多功能液力偶合器变频调速,保持液力偶合器整体结构不变、连接方式不变、监视、控制、冷却方式不变的基础上,对现有液力偶合器运行控制进行优化及改造使其成为多功能液力偶合器,即是在液力偶合器“容积调速法”调速的基础上,新增加变频调速方式,使同一台液力偶合器具有工频、变频两种输入方式:工频定速输入时是容积调速的调速型液力偶合器;变频调速输入时是高效增速齿轮箱的两种运行方式,且两种运行方式可以实现相互切换,也就是给液力偶合器增加一个高效增速齿轮箱运行方式。

2.2 前置泵改造

给水泵入口水为近似饱和水,为保证给水泵组不发生汽蚀,从而配置了低速前置泵。给水先通过前置泵升高压力后,再进入主给水泵。这样就使主给水泵入口的压力大于给水温度所对应的汽化压力,避免了主给水泵的汽蚀。前置泵是在1490rad/min下定速运行的。主给水泵电动机变频调速改造后,由于前置泵转速的降低,对此对给水泵组在全负荷段下变频调速范围内,分别对其前置泵、主给水泵的有效汽蚀余量及必须汽蚀余量,以及前置泵的出口压力进行核算及分析,采用将前置泵的芯包进行更换改造扩容处理,然后前置泵随主电动机进行变频调速运行。

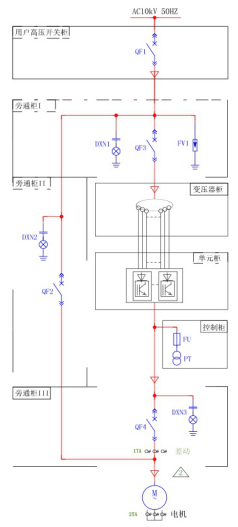

2.3 电气一次回路改造

电动给水泵变频改造后,电气一次主回路如下图2.1所示,其中QF1为原工频旁路输入开关,QF3为变频器输入开关,QF4为变频器输出开关,QF2为变频器工频旁路开关。

图2.1 给水泵变频改造电气一次回路示意图

3 给水泵组变频调试中出现的问题及优化解决方案

3.1 润滑油压及油量的控制问题

泵组变频改造前,液力偶合器的润滑油泵与工作油泵均为工频定速运行,在增加变频器后,其运行方式改变为变频调速运行。当给水泵变频低转速运行时,相比工频运行,工作油泵及润滑油泵将无法保持系统油压与油量,为确保系统油压与油量需要对给水泵转速及控制逻辑进行优化及调整,具体如下:

① 将给水泵变频最低转速设置为800rad/min,并经过现场试验,通过变频器参数设置将变频启动后0~800rad/min的升速时间由30秒缩短至8秒;

② 完善DCS控制逻辑,当液力偶合器润滑油压P≤0.15MPa,联启外置辅助油泵,给水泵变频运行转速大于800rad/min,且润滑油压P≥0.29MPa,延时10秒后停辅助油泵;当给水泵变频转速<800rad/min,且润滑油压P≥0.29MPa,延时30秒,停辅助油泵,当润滑油压P>0.17MPa,允许启动电动机。

在#1、#2机组电动给水泵变频改造投运后,通过实际运行反馈,给水泵组油系统运行稳定,未出现影响安全稳定运行的问题。

3.2 给水泵启停勺管的控制方式

在新增高压变频器后,通常给水泵组在变频启动时,有三种不同勺管开度的给水泵组启动方式。

① 将勺管置于0%开度位置,在实际启动过程中,若将勺管置于0%开度位置启动,给水泵组变频启动初期,会造成给水泵及前置泵轴向串动大,给水管道振动的问题;

② 将勺管置于100%开度位置,在实际启动过程中,若将勺管置于100%位置启动,给水泵组变频启动初期,会造成给水管道振动、启动力矩偏大等问题;

经过现场反复调试,#1,#2机组给水泵组变频启动采用将勺管置于40%开度实施启动。待泵组启动后,再根据实际情况对勺管开度进行增减。

3.3 给水泵变频器空冷管道压力偏低的处理

高压变频器室的通风散热方案采用空水冷方案,变频器出来的热风,经过通风管道排放到内有固定水凝管的散热器中,散热器中通过温度<32℃的冷水,热风经过散热片后,将热量传递给冷水,变成冷风从散热片吹出,热量被循环冷却水带走,从而保证变频器控制室内的环境温度不高于40℃。单台给水泵变频器最大发热量约为374kW,分别对变压器柜、功率单元柜共配置4台110kW的冷却器。使用现场工业冷却循环水(压力0.15~0.3Mpa),为保证循环水的管道水压,工业循环水出口至变频器室中间新增管道泵进行升压,升压后管道水压为0.2~0.5Mpa,总用水量237T/h,在变频器投运后,变频器室内温度可控制在36度以下满足变频器对环境温度的要求。

3.4 给水泵入口压力低保护逻辑优化

原给水泵工频运行时,给水泵入口压力低保护逻辑为:当给水泵工频启动运行10秒后,若检测到给水泵入口压力值<1.25MPa,给水泵则工频跳闸。在进行给水泵变频器带泵联调试验中时发现,当变频器启动过后,运行10秒钟后造成给水泵启动后由于入口水压低跳闸,经过计算及和厂家研究,由于变频器存在一个转速的升速时间无法保持与工频启动时的启动转速,需对给水泵入口压力低保护逻辑进行调整:当变频转速大于1300rad/min时,给水泵入口压力低于0.7MPa时,延时10秒给水泵变频跳闸,当变频转速小于1300rad/min时,给水泵入口压力低于0.43MPa时,延时30秒给水泵变频跳闸。

3.5 给水泵变频转速低自动关小给水泵勺管控制逻辑

新增给水泵变频器后,给水泵变频运行时设置的最低转速为800rad/min。考虑到当机组处于低负荷运行时,给水泵变频运行转速降至800rad/min时,有可能造成锅炉汽包水位高事故,为避免出现这种事故,需对DCS控制逻辑进行优化:将液力偶合器的勺管自动关闭功能的投入条件优化为:

① 变频器运行投入在自动位置;

② 给水泵转速≤810rad/min;

③ 液力偶合器勺管开度值≥70%。

将液力偶合器勺管自动关功能切除逻辑条件优化为:

① 给水泵电机转速≥820rad/min。

通过对上位DCS控制逻辑的完善,有效避免了机组运行在低负荷时,锅炉汽包水位高的事故发生。

3.6 给水泵变频器出现故障时控制逻辑优化

目前#1机组、#2机组的给水泵A及给水泵B配置高压变频器,给水泵C未进行变频改造作为工频备用泵。正常情况下,给水泵A及给水泵B作为变频运行泵,C泵作为工频备用,当两台给水泵变频运行中,当任意一台变频运行泵跳闸时,需联启工频备用泵C,必然存在变频运行泵与工频备用泵的并泵控制。优化后的工频备用泵联启后控制逻辑:当两台变频泵运行,其中一台变频泵跳闸联启工频泵,采用手动并泵的操作方式:当机组运行负荷<420MW,运行中变频泵自动跟踪汽包水位;当机组运行负荷>420MW,运行中变频泵切除自动至手动方式,同时变频器自动从现有运行频率升速至50Hz,同时液力偶合器的勺管自动投入“自动”控制模式。

2018年11月03日,#2机组运行在560MW负荷,A、B给水泵变频运行,A给水泵变频运行中由于变频器故障导致跳闸,工频联启C给水泵,锅炉汽包水位控制正常,各项数据曲线如下图3.1所示。

图3.1 工频联启C泵时各项数据曲线

3.7 优化机组运行方式实现给水泵组变频节能的最大化

给水泵组在实施变频改造后,其泵组变频运行的节电率将会随着机组实际运行负荷发生变化,若不考虑机组在全年各负荷段的运行小时数的分布,节电量则会存在较大差异;另外给水泵作为电厂最大的辅机其电动机额定功率达到11000kW,配置的变频器容量为13000kVA,变频器自身损耗及配套散热装置的损耗也会对厂总体节电量造成影响,所以需要对机组的运行方式进行优化,使得满足全年机组发电任务的前提下,尽可能实现给水泵组变频节能的最大化。

① 机组运行负荷>360MW时,保持两台给水泵变频运行,此负荷段双泵变频运行与单泵变频运行相比,给水泵组耗电率下降0.09%;

② 机组运行负荷<350MW时,保持单台给水泵变频运行,此负荷段单泵变频运行与双泵变频运行相比,给水泵耗电率下降0.06%;

③ 机组负荷处于450MW~460MW区间时,给水泵组变频运行对应的节电效果最高,全厂总出力一定时,应合理分配#1、#2机组的发电负荷,尽量保持其中一台机组在此区间负荷段运行;

④ 一台或两台给水泵变频运行时,应保持C给水泵工频备用方式,确保在事故情况下给水泵C快速联动,避免发生水位事故;

⑤ 任一台变频给水泵检修时,机组负荷>420MW时,将变频运行给水泵转速加至最大转速,投入自动调节,恢复原工频运行方式,保持工频双泵运行,保证机组出力不受影响;

⑥ 任一台变频给水泵检修时,机组负荷<420MW时,将变频运行给水泵勺管自动解除,投入变频自动调节,保持变频单泵运行,与原单工频运行相比,给水泵耗电率下降0.23%;

⑦ 开式循环水压力>0.25MPa,给水泵变频空冷器管道泵应停止运行;

⑧ 冬季给水泵变频器检修,给水泵变频空冷冷却水系统采取循环防冻方式,不得投入室外管道伴热。

4 给水泵组变频节能分析

(1)变频改造前,给水泵组工频运行数据见表4.1。

表4.1 坑口电厂#2汽轮机电动给水泵组改造前工频运行数据

|

名称 |

单位 |

50%THA |

75%THA |

100%THA |

|

试验机组功率 |

MW |

300 |

450 |

600 |

|

机组运行小时数 |

h |

1850 |

1675 |

2115 |

|

给水泵出水流量 |

t/h |

1174.27 |

772.01 |

1211.78 |

|

给水泵进水压力 |

MPa |

2.01 |

2.29 |

2.24 |

|

给水泵出水压力 |

MPa |

12.83 |

16.13 |

20.01 |

|

给水泵转速 |

r/min |

3917.20 |

3972.10 |

4801 |

|

给水泵电机电流 |

A |

398 |

377 |

526 |

|

给水泵电机功率 |

kW |

6595 |

6247 |

8716 |

(2)变频改造完成后,给水泵组运行数据见表4.2

表4.2 坑口电厂#2汽轮机电动给水泵组改造后运行数据(单泵)

|

名称 |

单位 |

50%THA |

75%THA |

100%THA |

|

机组运行小时数 |

H |

1850 |

1675 |

2115 |

|

机组运行功率 |

MW |

313 |

453 |

601 |

|

给水泵出水流量 |

t/h |

1204.8 |

805 |

1284 |

|

给水泵进水压力 |

MPa |

1.41 |

1.63 |

2.11 |

|

给水泵出水压力 |

MPa |

13.65 |

16.43 |

19.64 |

|

给水泵转速 |

r/min |

3927.07 |

4045.2 |

4522.2 |

|

给水泵电机电流 |

A |

331 |

278 |

470 |

|

给水泵电机功率 |

Kw |

5482 |

4606 |

7788 |

|

节电率 |

% |

16 |

26 |

10 |

|

节约电量 (技改后与技改前比较) |

kW∙h |

5497350 |

3925440 |

2059050 |

通过上述计算,电动机变频调速改造后与技改前比较,年节约电量为11481840kW∙h,上网电价按0.268元计,年收益为11481840kW∙h×0.268元≈307.71万元。厂用电率降低:11481840÷199125000≈0.57%。

5 结束语

霍林河坑口发电有限公司#1、#2机组电动给水泵变频改造,前置泵和给水泵电机同轴驱动变频运行,整体泵组改造简单,投资少,改造后系统运行稳定,基本达到了改造的预期目的,此项目的设计、实施、调试方案仅供同类型机组实施电动给水泵变频参考和进一步研究及探讨。

共0条 [查看全部] 网友评论