国内外焙烧球团矿主要采用竖炉、带式焙烧机和链篦机-回转窑三种工艺。选择和采用什么样的焙烧工艺关系到一个球团厂建设的优劣和成败,需要充分考虑工艺复杂程度、建厂成本、当地环境和资源等因素。

图 1 带式焙烧机工艺流程图

带式球团焙烧机(如上图1)的整个工艺过程——干燥、预热、焙烧、冷却都在一个设备上完成,具有工艺过程简单、布置紧凑、所需设备吨位轻、单机产能大等特点,为工厂缩小占地面积、减少工程量、实现焙烧气体的循环利用以及降低热耗和电耗创造了条件。但是缺点也较为明显,在生产实践中,由于所用铁矿石品种较多,其性质有时差别又大,故在焙烧过程中,要求能快速而准确地调整和控制温度与气氛,以及焙烧时间等,而由于全过程均在同一个设备上进行,靠调整机速来改变球团在各阶段的停留时间是不可能的,只能调节风量和燃料来控制,采用固体燃料难于满足上述,因此带式球团焙烧机一般多采用气体或液体燃料,同时整个工艺过各个环节相互配合热量循环利用,五个风机风量需要找到一个平衡点不允许任何一个环节出现故障。阿尔及利亚是非洲最大的天然气开采国,天然气资源极其丰富,因此送风系统准确性、可调性和可靠性成为带式球团焙烧系统优劣的关键因素。

在工业发展中变频调速技术以其显著的节电效果、优良的调速性能以及广泛的适用性和延长设备使用寿命等优点成为必然趋势,相比传统的风门风量调节系统变频调速可以实现风机的软启动、无级平滑调速、消除启动环节机械振动并且有电流抑制、过压抑制和短路保护等,但是可靠性不如传统的风门风量调节系统。为了进一步提高变频器系统可靠性,本项目利用变频器的电网同步和飞车启动功能实现变频器互备切换,从而当一台变频器故障时不中断整个生产流程,同时针对现场风沙大冷却水质量差的情况采用空水冷和密闭冷源来为变频器散热进一步提高整个系统的可靠性。

2 现场互备切换变频驱动系统组成

PLC控制系统采用西门子S7-400系列双PLC软冗余在线切换CPU框架结构,单个CPU采用独立冗余直流电源系统供电、模块化设计。采用特定的工业以太网模块,实现双CPU冗余的工业以太网通讯。采用远程扩展子站的形式实现五台风机系统的独立控制,单台风机系统使用一套独立站点接入控制,单独电源模块供电。每台子站负责单台风机系统的输出控制和状态信号检测,五个远程子站通过配置的冗余通讯模板实现与双CPU之间的Profibus-DP网络总线进行通讯,实现数据的传输,通讯速率可达1.5M。冗余远程子站模块可以实现带电热插拔,可保证在带电情况下进行更换模块而不造成CPU停机和模块损坏,提高了控制系统可靠性。双CPU通过MPI多点通讯协议与上位监控系统进行通讯,实现数据的上传和下载。

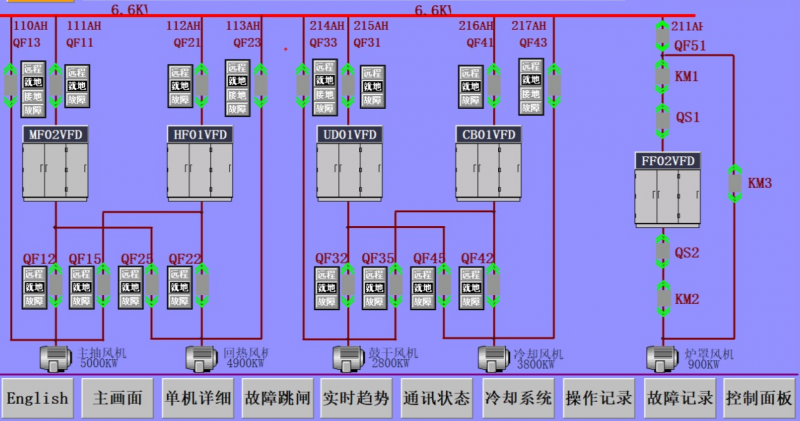

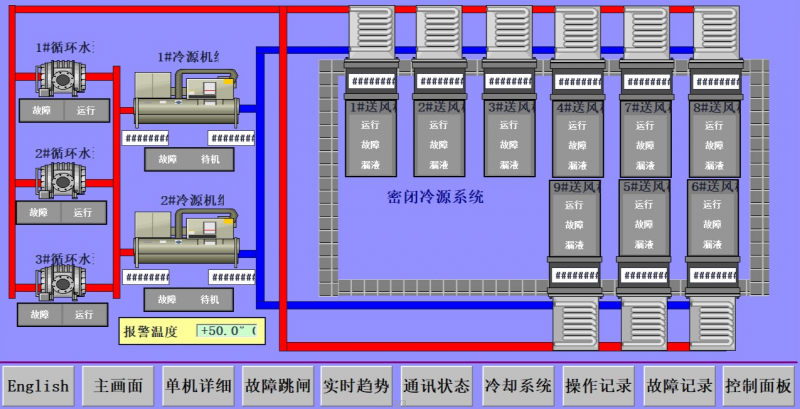

HMI上位机监控显示系统能够实现对系统内所有设备状态和动静态动作过程进行监控,并以可视化操作界面将系统内部信息直观的反应出来,具备实时运行数据记录、故障记录、实时数据曲线显示、历史数据记录分析等功能。控制系统内所有指示、操作、执行等元件标识完备,使操作维护人员无须查看图纸,任意元件的控制作用一目了然,图2显示变频器驱动系统主回路中变频器、高开柜、切换柜以及电机工作状态,图3显示冷却水循环系统中各个空水冷设备、密闭冷源以及循环水泵的工作状态。

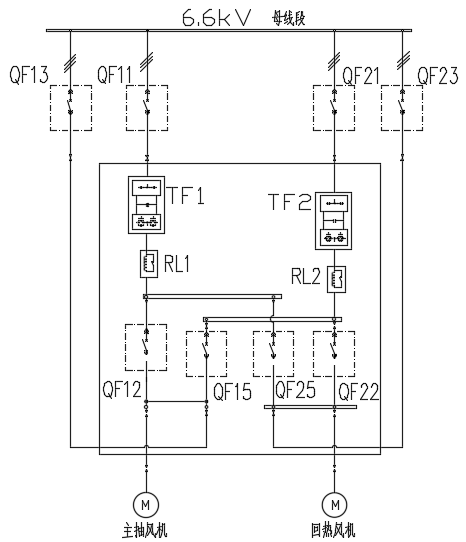

图 2 变频器主回路

图 3 冷却水循环系统

本系统核心器件----变频器为我公司自主研发、具有独立知识产权的CHIC2000和CHIC2500系列重型工业专用高压变频器,采用无速度传感器的开环矢量控制算法,风量控制精度满足要求的同时节省了编码器的成本;利用变频器电网同步和飞车启动功能实现风机在不停机情况下电机供电电源在变频器和电网间自由切换,进而实现变频器之间的互备切换增加了系统的可靠性。

3 变频器互备切换原理

变频器互备切换是指系统内两台功率相近的变频器可以互相作为对方的备机增加整个系统的可靠性。每个互备切换变频器都存有主机和备机多套电机参数,当一个变频器故障时,相应备机会启动电网同步程序把当前变频器输出调整与电网一致并把电网投入,然后切换参数投入故障变频器回路利用飞车启动功能计算当前电机转速,最后加速到设定频率变频运行。因此,要实现变频器的互备切换,变频器必须具备电网同步和电机飞车启动功能。

图 4 电网同步流程图

变频器电网同步功能(如图4)是指调整变频器输出电压的频率、幅值和相位与电网一致,从而实现变频到工频的无扰切换。当电机处于变频运行时,变频器只是保证了输出三相电压之间两两相位差为120度,同时调整频率和幅值控制电机转速和转矩,但是变频器输出电压起始相位具有随机性,并网柜合闸瞬间变频器输出与电网相位差越大则电流冲击越大,严重时会造成上级变压器或变频器保护跳闸,当相位差为180度时相当于变频器输出和电网直接短路。电网同步功能利用锁相算法准确捕捉电网相位,利用电网频率和变频器输出频率间的微小差别进行相位调整,最后进行幅值调节的同时要准确追踪相位,以上过程的实现都得益于基于电动机动态数学模型的矢量控制算法。另外电网同步功能在不需要调速的工况下,还能实现变频器的“一拖多”,一台变频器先后把多台设备拖至工频并把电网投入运行,避免了直启的电流冲击、减少高压变频器或软启的使用数量、节省厂房面积具有显著的经济效益。

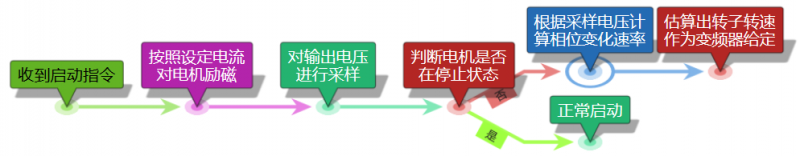

图 5 飞车启动流程图

高压变频器飞车启动(如图5)是在电机定子无源且处于转动状态,但转速随机不确定情况下,将高压变频器接入电机定子,使电机从无源到有源重新建立定子旋转磁场,电机转子进入正常驱动的过程。由电机原理知,当电机定子磁场转速与电机转子转速差别较大时有两种情况,当电机定子磁场转速较大时会产生很大的电流造成变频器输出瞬时过流而跳闸,而当电机转子转速较大时电机处于发电状态会造成变频器直流母线过压而跳闸。因此飞车启动关键技术是转子转速识别,剩磁电压法利用电机转子剩磁在电机定子上感应出电动势,通过感应电压的相位变化速率来估算转子转速,相比“额定电流V/F曲线电压比较法”精度更好,相比“扫频法”速度更快。

4 变频器互备切换步骤

本项目主抽风机和回热风机变频器、鼓干风机和冷却风机变频器互为备机。此系统不仅可以在一个变频器故障时,保证生产的连续性,还可以在变频器持续运行于50Hz时把电网投入同时切除变频器以节电,整个切换过程平滑没有电流和机械冲击。

图 6 主抽和回热风机互备切换系统

如图6以主抽风机变频器TF1和回热风机变频器TF2组成的互备切换系统为例,正常运行时QF11、QF21合闸给变频器供电,QF13、QF23、QF15和QF25断开,此时主机运行变频驱动电机并网柜RL1和RL2被旁路不投入使用,当TF1故障时PLC接收到TF1故障信号后断开QF11、QF12切除故障变频器并向TF2下发停机和切换指令,TF2收到指令后,首先TF2停机转入就绪投入RL2并网柜,然后运行飞车启动程序把回热风机拖动到50Hz运行并调整输出的相位和幅值与电网一致,TF2向PLC发出电网同步备妥信号,PLC下发指令合旁路柜QF23,此时TF2和电网同时给回热风机供电,TF2检测到QF23合闸信号后减小输出电流,PLC检测到QF23合闸反馈后延时2秒下发TF2停机指令并断开QF22,PLC向TF2下发备机连接指令,TF2收到指令后切换电机参数并反馈备机连接备妥信号,PLC收到TF2反馈信号后发出变频启动指令并合QF15,TF2运行飞车启动程序并把主抽风机驱动到指定频率完成切换。

正常运行时如果长时间工作在50Hz,可以投入电网切除变频器达到节能的目的。以主抽风机为例,当需要切换时PLC下发停机和切换指令,TF1停机转入就绪投入RL1并网柜,然后运行飞车启动程序把主抽风机拖动到50Hz运行并调整输出的相位和幅值与电网一致,TF1向PLC发出电网同步备妥信号,PLC下发指令合旁路柜QF13,此时TF1和电网同时给主抽风机供电,TF1检测到QF13合闸信号后减小输出电流,PLC检测到QF13合闸反馈后延时2秒下发TF1停机指令并断开QF12和QF11切除TF1完成变频切换工频。当再次需要投入变频器时,PLC下发指令断开QF13,合QF11变频器转入就绪状态,PLC收到变频器就绪信号后合QF12并下发启动指令,TF1运行飞车启动程序并把主抽风机驱动到指定频率,完成工频到变频的切换。

5 总结

我公司不仅拥有变频器的研发生产能力,还能够提供配套的变频器控制系统和冷却系统解决方案。目前,变频器互备切换系统已成为公司一个成熟产品,能够有效保证生产的连续性,相比传统工频软启作为备机的方案,变频器互备切换系统不仅能够节省工频软启设备的成本,还能保证在不停机的情况下平滑切换。

共0条 [查看全部] 网友评论