近年来,随着经济的发展,对金属的需求量持续增大,金属矿的采矿和选矿成为传动领域新的增长点。在选矿业中,破碎是所有选矿中最重要的环节之一,高效的破碎是选矿厂增效降耗的关键。随着磨机规格的不断增大,磨机的驱动成为了磨机系统中的重点。尤其是双电机的驱动形式,对驱动系统提出了更高的要求。东芝三菱(TMEIC)总结国内外在大型磨机上的驱动经验,完成了磨机的驱动由传统的工频运行到变频运行的升级解决方案,实现了重载软启动、调速运行、可控停机、板结自动检测和板结抖开等众多工频运行时无法实现的功能,并且具有更好的双驱负载平衡效果,机械结构上具有更加简洁、容易维护的特点,所以变频传动取代工频传动成为大型磨机传动新的发展方向。

2.应用介绍

2.1.大型磨机传动系统背景

磨机系统的传动系统,主要经历了以下三个阶段:

1、高速电机+齿轮箱+小齿轮

在这个阶段,采用高速电机通过齿轮箱减速后驱动小齿轮,这种驱动方式,因为电机和小齿轮之间齿轮箱,具有占地空间大,维护量大,传动效率低等缺点,只适合小功率的磨机传动,在大型的磨机传动领域越来越少了。

2、低速电机+空气离合器+小齿轮

采用低速电机的工频运行方式,需要在电机和负载之间设立空气离合器,电机空载软启动后,通过空气离合器加载负载。这种传动方式,需要中空轴的电机,压缩空气通过电机轴连接到空气离合器中,控制空气离合器的开合状态。每次启动,空气离合器都一定的磨损,所以空气离合器的维护量比较大,并且需要配置空压机为空气离合器提供压缩空气,设备配置比较复杂。目前大多数已经投运的单驱磨机都是采用这种驱动方式。双驱的磨机也有采用这种驱动方式的,一般都是GE提供的Q轴电机驱动方案,来适应双驱的出力负载平衡,这种Q轴电机的出力负载平衡精度比较差,会对小齿轮产生不同程度的损害,并不是双驱的理想驱动方式,所以最近几年新上的大型磨机双驱的传动系统业主逐步淘汰这种传动方案。

这种工频运行的传动方案,需要配置电机软启动和置空气离合器,并且这种传动方式只能自由停机,不能做可控停机。自由停机时,磨机筒体会在重力的作用下往复摆动,摆动过程中,小齿轮和大齿轮反复碰撞会损害小齿轮的表面,造成小齿轮损坏。据了解目前国内已经出现这种小齿轮损坏的情况。

3、变频器+低速电机+小齿轮

采用变频驱动,整个磨机的机械传动系统就比较简洁了,低速电机+限力矩联轴器+小齿轮,变频器驱动系统,具有重载软启动,调速运行,可控停车的特点,可控停车的过程中,小齿轮和大齿圈之间不会发生碰撞,不会造成小齿轮损坏。在双驱的传动系统里,采用变频器驱动的方式,负载平衡度非常高,一般负载不平衡度小于1%,不会对小齿轮造成损害,变频器+低速电机+小齿轮的解决方案是目前大型磨机传动系统的主流传动技术。

大型磨机的传动,一直是磨机厂商和磨机的最终用户关注的重点,在磨机规模不断变大的同时,磨机的驱动系统规模也越来越大,单边驱动已经不适合大型磨机的驱动,双电机的驱动就成为大型磨机传动系统的必要。

2.2.大型磨机传动方案介绍

目前国际上能提供大型磨机传动系统整体解决方案的厂商主要有ABB、Siemens和东芝三菱TMEIC,其中ABB和西门子可以提供以下的驱动方案:

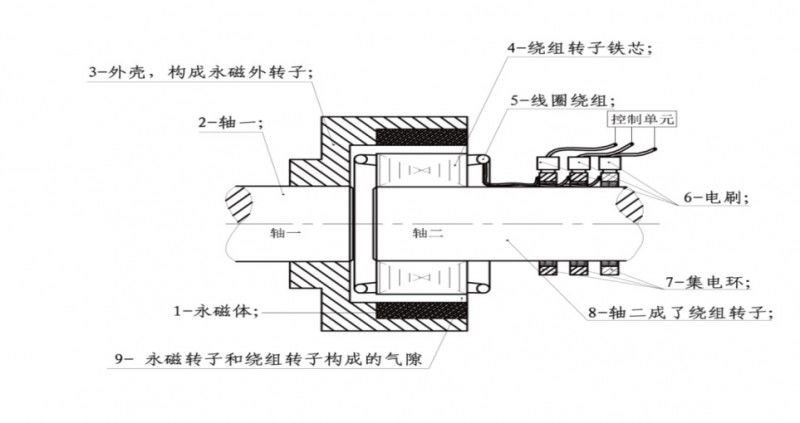

1、ABB可以提供ACS6000[参考文献1]系列变频器+无刷励磁同步电机的解决方案。ABB的大型磨机传动方案单线图如图1所示:

图 1 ABB的ACS6000变频器+同步电机的传动方案单线图

ABB的技术方案的特点是:采用低速直联的同步电机,电机额定频率低于工频(一般在25Hz以下),电机额定电压3kV,变频器采用24脉冲整流,3电平IGCT逆变输出水冷电压源交直交变频器。

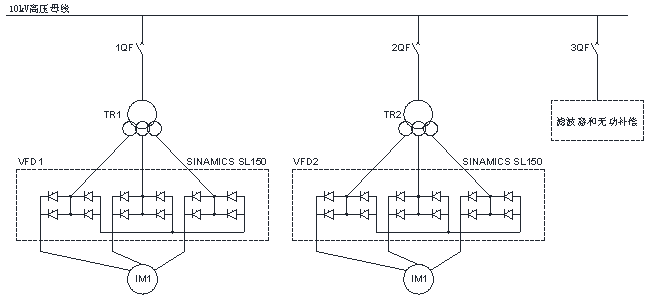

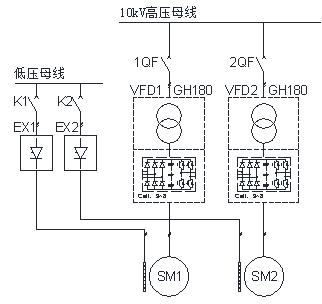

2、Siemens可以提供的解决方案有两种,一种是采用Siemens SL150[参考文献2]系列的交交变频+低速异步电机的方式,一种是采用GH180[参考文献3]系列的交直交变频器+低速同步电机的方式。图2是SL150变频器+低速异步电机的方案。图3是GH180变频器+低速同步电机的方案。

图 2 Siemens的SINAMICS SL150变频器+异步电机传动方案单线图

图 3 Siemens的SINAMICS GH180变频器+同步电机传动方案单线图

Siemens的SL150变频器,为交交变频,输出额定电压1500V,交交变频采用的核心元件是可控硅,传动系统电网侧需要单独的滤波器和无功补偿,用来滤除变频器整流产生的谐波和补偿电网侧因为变频器整流产生的无功。电机一般采用额定频率低于25Hz的电机。

Siemens的GH180变频器,是完美无谐波的单元串联多电平电压源交直交变频器,输出电压可以选择10kV或者6kV输出。10kV变频器采用48脉冲整流,不会有谐波和无功对电网产生的影响。一般设计电机的额定电压和电网相同,额定频率低于25Hz。

2.3.东芝三菱TMEIC的传动系统介绍

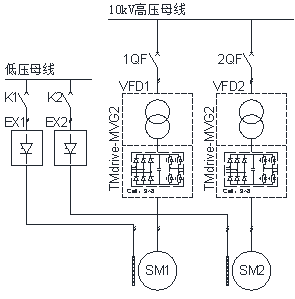

作为全球唯一一家全部使用自产的大功率电力电子器件的变频器供应商,TMEIC目前可以提供两种驱动方案,两种方案的差异是采用不同系列的变频器。一种是采用单元串联多电平的TMdrive-MVG2[参考文献4]系列变频器,一种是采用5电平的TMdrive-XL75[参考文献5]系列变频器,电机均采用低速直联同步电机,电机一般采用额定频率为工频的电机。

图4是采用TMEIC的TMdrive-MVG2系列完美无谐波的核心器件为三菱电机第七代IGBT的单元串联多电平电压源交直交变频器的解决方案,变频器输出电压可以选择10kV或者6kV输出。10kV变频器采用48脉冲整流,不会有谐波和无功对电网产生的影响。变频器一般采用强迫风冷散热,驱动同步电机,电机采用自润滑电机,自润滑电机不需要低压润滑油站,只需要高压顶升油站,在转速超过30%左右时,高压顶升油站即可停止运行,提高了系统的可靠性,减少维护的工作量。

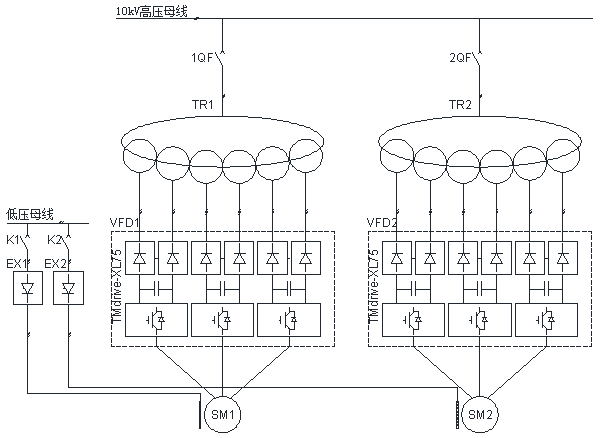

图5是采用TMEIC的TMdrive-XL75系列的以东芝独有的IEGT为核心逆变器件的五电平电压源交直交变频器的解决方案,变频器采用水冷散热,输出电压为6.6kV。电网侧采用36脉冲整流,谐波和无功对电网产生的影响很小。电机采用自润滑低速同步电机。

图 4 TMEIC的TMdrive-MVG2变频器+同步电机传动方案单线图

图 5 TMEIC的TMdrive-XL75变频器+同步电机传动方案单线图

2.4.应用案例介绍

目前TMEIC在国内有两个大型磨机驱动的运行现场,一个是紫金矿业的紫金山金铜矿铜三选厂的一台半自磨机和一台球磨机的驱动系统,另一个是紫金矿业的多宝山铜矿的一台半自磨机和两台球磨机的驱动系统,下面分别详述两个应用案例。

案例一:紫金山金铜矿铜三选厂半自磨机和球磨机传动系统

铜三选厂的半自磨机和球磨机是2016年8月份开始安装调试,2016年10月份正式投运的。铜三选厂的半自磨机设计给料量为4.5万吨/天,型号为Φ11.0×5.4m,驱动型式为双电机驱动,电机功率2×6500kW,额定转速187.5rpm。球磨机型号为Φ7.9×13.6m,驱动型式为双电机驱动,电机功率2×8500kW,额定转速176.5rpm。TMEIC提供了包含电机、变频器、励磁系统、润滑系统和PLC控制系统在内的整体传动系统。传动系统的调速范围为70-110%。铜三选厂现场如图6所示。图片左侧为半自磨机,右侧为球磨机。

图 6 铜三选厂现场照片

半自磨机传动系统核心部分为:电动机6500kW/10kV/50Hz/32p交流无刷励磁同步电机2台,TMdrive-MVG2-9000kVA-10kV/10kV变频器2台,PLC磨机控制系统一套。

球磨机传动系统核心部分为:电动机8500kW/10kV/50Hz/34p交流无刷励磁同步电机2台,TMdrive-MVG2-11000kVA-10kV/10kV变频器2台,PLC控制系统一套。

核心功能如下:

重载软启动:整个传动系统具有150%1分钟的过载能力,变频器采用有速度传感器的矢量控制,具有启动转矩大,低速运行平稳的特点。

可控停机:变频器控制磨机系统停机,不会产生筒体摆动,不会造成小齿轮和大齿圈的打齿撞击。

点动和定位控制:可以点动,也可以设定筒体旋转角度,做定位控制。

慢传功能:磨机在维护和检修时,可以用变频的慢传功能取代机械的慢驱。

双驱负载平衡:变频器采用主从控制的方式,主机采用转速控制,从机采用转矩控制,从机跟踪主机的转矩,达到两台电机的转矩保持一致的效果,使得双驱负载平衡,不平衡度小于1%。

板结检测:启动时,PLC控制系统通过检测筒体的旋转角度和电机的转矩,经过板结检测算法来判断筒体内的物料是否产生板结,若产生板结现象,主动停止启动过程并报警。

板结抖开:检测到板结后,启动板结抖开程序,变频器采用输出转速叠加的方式让筒体和板结的物料产生剪切力,抖开结块的物料。

力矩保护。

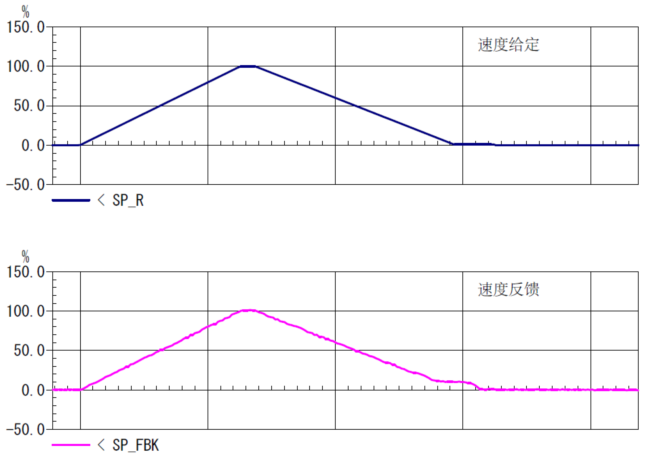

重载启动和可控停机的速度曲线如图7所示。

图 7软启动和可控停机的速度图

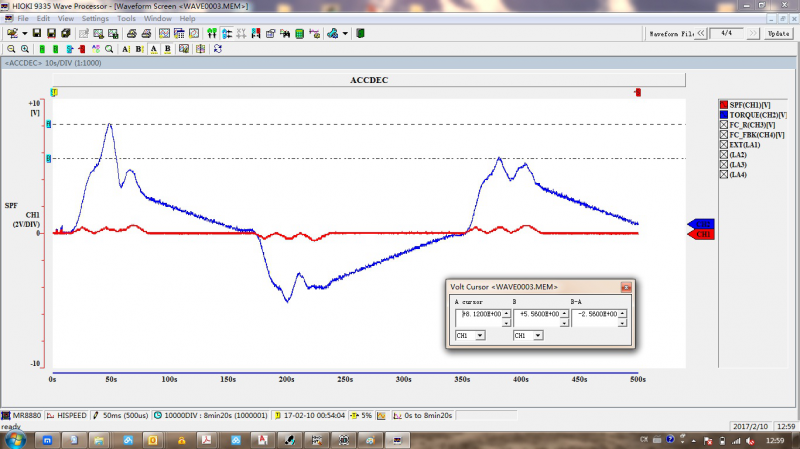

板结抖开的转矩和速度曲线如图8所示。红色为转速,蓝色为转矩。

图 8 板结抖开的力矩和速度图

案例二:多宝山铜矿的半自磨机和球磨机传动系统

多宝山铜矿的半自磨机和球磨机是2018年5月份开始安装调试,2018年10月份正式投运的。多宝山铜矿的选矿厂半自磨机设计给料量为4万吨/天,使用了一台半自磨机配两台球磨机的磨矿方式,半自磨机的型号Φ10.97×7.16m,驱动型式为双电机驱动,电机功率2×9000kW,额定转速176.5rpm。球磨机型号为Φ7.92×14.32m,驱动型式为双电机驱动,电机功率2×9000kW,额定转速176.5rpm。TMEIC提供了包含电机、变频器、励磁系统、润滑系统和PLC控制系统在内的整体传动系统。传动系统的调速范围为70-110%。

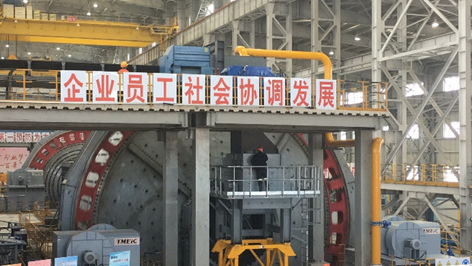

磨机传动系统核心部分为:电动机9000kW/10kV/50Hz/34p交流无刷励磁同步电机6台,TMdrive-MVG2-11000kVA-10kV/10kV变频器6台,PLC控制系统三套。图9为多宝山现场照片。

图 9 多宝山现场照片

3.总结

紫金山金铜矿铜三选厂半自磨机和球磨机传动系统经过两年多的运行,实践证明TMEIC提供的磨机传动的整体解决方案,稳定可靠,完全满足设计要求和生产工艺要求。TMEIC提供的大型磨机传动整体解决方案,主要有以下特点:

1、提升了选厂粉磨的自动化水平;

2、提升了选厂粉磨的效率,现场可以根据矿石的特性和衬板的磨损情况,在70-110%的范围内调节磨机的转速,达到最佳的磨矿效率;

3、减少了选厂对机械设备的维护工作量;

4、提高了对电气设备维护人员的技术水平和素质的要求。

综上所述,TMEIC提供的大型磨机传动系统的整体解决方案,具有技术先进成熟、设备稳定可靠、服务及时周到、系统性价比高的特点,是大型磨机传动首选的整体解决方案。

共0条 [查看全部] 网友评论