华冶杜达铅锌矿位于中巴经济走廊南段,巴基斯坦俾路支省南部的Lasbela地区的赛克杜—胡兹达尔铅锌成矿带上,属于硫化物型(PbS+ZnS+FeS2)矿床。该矿建有一座发电厂,发电厂装机容量为六台2000kVA柴油发电机,平时五用一备。现场生产,生活全部用电由发电厂提供,电网容量小,电网波动大,稳定性差。

矿距卡拉奇150公里,距瓜达尔港300公里,是巴基斯坦大型铅锌矿,资源量为1056万吨。项目由MCC与株冶集团、黄沙坪铅锌矿共同开发,ENFI承担全部设计工作,设计规模为处理矿石量66万吨/年,产品为锌精矿、铅精矿、硫精矿。采矿方法为充填法,采用集中抽出式通风系统。主扇风机技术参数如表1所示,电机参数如表2所示。

|

表1 主扇风机技术参数 |

|||

|

序号 |

项目内容及名称 |

性能参数及描述 |

备注 |

|

1 |

主扇风机安装使用地点 |

巴基斯坦杜达铅锌矿回风斜井井口 |

|

|

2 |

风机型号 |

DK-8-№28 |

1台 |

|

3 |

装机功率,电压等级 |

N=2×450kW,6kV |

|

|

4 |

矿井通风参数 |

Q1=155m3/s,Pst1=2884Pa Q2=155m3/s,Pst2=3025Pa |

|

|

5 |

考虑漏风及压力损失后的通风参数 |

Q1=155×1.05=162.75m3/s,Pst1=2884×1.10=3172.40Pa Q2=155×1.05=162.75m3/s,Pst2=3025×1.10=3327.50Pa |

|

|

6 |

最佳工况点设计 |

Q=160m3/s,Pst=3200Pa |

|

|

7 |

叶轮直径 |

D=2800mm |

|

|

8 |

叶轮额定转速 |

n=740r/min |

f=50Hz |

|

9 |

叶轮线速度 |

Vt=108.43m/s |

|

|

10 |

额定工况的最大空气功率 |

Nk=541.55kW |

2 台电机合计 |

|

11 |

额定工况的最大实耗功率 |

Nz=676.93kW |

2 台电机合计 |

|

12 |

风机设计工况点的效率 |

ηst ≥80% |

|

|

13 |

主扇风机反风设计 |

风机反转反风,反风量≥60% |

|

|

14 |

出风口噪声 |

LA ≤85dB(A) |

|

|

15 |

通风方式 |

抽出式通风 |

|

|

16 |

安装方式 |

地脚采用轴向滚轮式安装 |

|

|

表2主扇风机电机参数 |

|||

|

型号 |

YF560M2-8P |

额定电压(kV) |

6 |

|

额定电流(A) |

55.5 |

额定功率(kW) |

450 |

|

额定频率(Hz) |

50 |

功率因数 |

0.84 |

|

额定转速(rpm) |

740 |

绝缘等级 |

F |

2 主扇风机采用变频调速的好处

2.1节能明显

矿井通风设计过程中,有时候很难计算管网的阻力,通常总是把系统的最大风量和风压裕度作为选型的依据,但风机的型号和系列是有限的,往往选取不到合适的风机型号时就往上靠,一般裕度大于20%-30%。因此风机运行时,只有靠调节风门或风道挡板的开度来满足生产工艺对风量的要求。风机机械特性为平方转矩特性,风机运行时,靠调节风门或者风道挡板的开度来调节风机风量的方法,称为节流调节。在节流调节过程中,风机固有特性不变,仅仅靠关小风门或挡板的开度,人为地增加管路的阻力,由此增大管路系统的损失,不利于风机的节能运行。采用变频调速控制装置,通过改变风机的转速,从而改变风机风量以适应生产工艺的需要。风机以调速控制方式运行能耗最省,综合效益最高。交流电机的调速方式有多种,变频调速是高效的最佳调速方案,它可以实现风机的无级调速,并可方便地组成闭环控制系统,实现恒压或恒流量的控制。

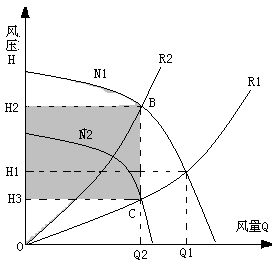

图1为所示为主扇风机风压-风量H-风量Q曲线特性图。

图1 主扇风机风压H-风量Q曲线特性图

N1为风机在额定转速运行时的特性,N2风机降速运行在N2转速时的特性,R1风机管路阻力最小时的阻力特性,R2风机管路阻力增大到某一数值时的阻力特性。

风机在管路特性曲线R1工作时,工况点为A,其流量压力分别为Q1、H1,此时风机所需的功率正比于H1与Q1的乘积,即正比于AH1OQ1的面积。由于工艺要求需减小风量到Q2实际上通过增加管网管阻,使风机的工作点移到R2上的B点,风压增大到H2,此时风机所需的功率正比H2与Q2的乘积,即正比于BH2OQ2的面积。显然风机所需的功率增大了。这种调节方式控制虽然简单,但功率消耗大,不利于节能,是以高运行成本换取简单控制方式。

若采用变频调速,风机转速由N1下降到N2,这时工作点由A点移到C点,流量仍是Q2,压力由H1降到H3,这时变频调速后风机所需的功率正比于H3与Q2的乘积,即正比于CH3OQ2的面积,由图可见功率的减小是明显的。

目前该矿处于开采初期,生产量比较小,风量需要量小,风门开度仅仅60%左右,风机余量大,浪费非常严重。采用变频改造后,节能效果应该非常显著。

2.2保障生产正常进行

因该矿供电采用发电机组发电,电网容量小,属于弱电网,任何大的负载启动,会对电网造成冲击,影响电网的稳定,会引起矿上其他设备的欠压保护,影响矿山生产的正常进行,而采用变频器控制主扇风机后,可以对主扇风机软起软停,避免了对电网的冲击,从而保障了生产顺利进行。因此,必须采用变频器对主扇风机进行改造。

该矿领导经过慎重考虑对比,最终选择了新风光电子科技股份有限公司生产的JD-BP37-450F型(450kW/6kW)高压变频器(2台)对主扇风机进行改造,改造达到了预期目的。

3 风光JD-BP37系列高压变频系统技术特点

新风光电子科技股份有限公司是国家高新技术企业,生产的风光牌JD-BP37系列高压变频器荣获“中国名牌”称号,该产品以高速DSP为控制核心,采用无速度传感器矢量控制技术、功率单元串联多电平技术,属高-高电压源型变频器,其谐波指标远小于IEEE519-1992的谐波标准,输入功率因数高,输出波形质量好,不必采用输入谐波滤波器、功率因数补偿装置和输出滤波器;不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,可以使用普通的异步电机。

3.1 JD-BP37-450F高压变频器技术指标

JD-BP37-450F高压变频器技术指标如表3所示。

|

表3 JD-BP37-450F 高压变频器主要技术指标 |

|||

|

变频器容量(kW) |

450 |

模拟量输入 |

0~5V/4~20mA,任意设定 |

|

适配电机功率(kW) |

450 |

模拟量输出 |

两路0~5V/4~20mA可选 |

|

额定输出电流(A) |

55 |

加减速时间 |

1~6000s |

|

输入频率(Hz) |

45~55 |

开关量输入输出 |

可按用户要求扩展 |

|

对电网电压波动的敏感性 |

-35%~+15% |

运行环境温度 |

-10~40℃ |

|

输入功率因数 |

>0.95(>20%负载) |

贮存/运输温度 |

-20~70℃ |

|

变频器效率 |

额定负载下>0.96 |

冷却方式 |

强迫风冷 |

|

输出频率范围(Hz) |

0~120 |

环境湿度 |

<90%,无凝结 |

|

输出变频分辨率(Hz) |

0.01 |

安装海拔高度 |

<1000m,高海拔降额使用 |

|

过载能力 |

105%连续,150%允许1分钟 |

防护等级 |

IP20 |

4变频改造回路

4.1变频改造主回路

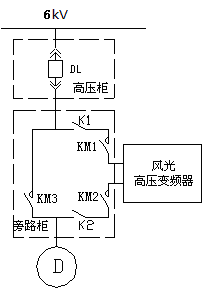

该矿主扇风机采用新风光JD-BP37-450F高压变频器2台分别控制主扇风机的一级、二级风机,采用一拖一控制,以其中一级风机控制为例说明如下。

改造主回路如图2所示,旁路柜在变频器进、出线端增加了两个隔离刀闸,以便在变频器退出而电机运行于旁路时,能安全地进行变频器的故障处理或维护工作。

旁路柜主要配置:三个真空接触器(KM1、KM2、KM3)和两个刀闸隔离开关K1、K2。KM2与KM3实现电气互锁,当KM1、KM2闭合,KM3断开时,一级风机变频运行;当KM1、KM2断开,KM3闭合时,一级风机工频运行。另外,KM1闭合时,K1操作手柄被锁死,不能操作;KM2闭合时,K2操作手柄被锁死,不能操作。

一级风机工频运行时,若需对变频器进行故障处理或维护,切记在KM1、KM2分闸状态下,将隔离刀闸K1和K2断开。

合闸闭锁:将变频器“合闸允许”信号串联于KM1、KM2合闸回路。在变频器故障或不就绪时,真空接触器KM1、KM2合闸不允许;在KM1、KM2合闸状态下,若变频器出现故障,则“合闸允许”断开,KM1、KM2跳闸,分断变频器高压输入电源。

如变频器发生隐患,变频器发送“变频器报警”信号至DCS,此时变频器继续运行,检修人员可到本地根据变频器报警信号的信息排除隐患。

图2 主扇一级风机旁路柜原理图

4.2 控制回路

采用外部模拟信号控制变频器输出频率(变频器作为DCS的执行机构),如果发生模拟信号掉线或短路时,变频器可以提供报警信号,同时保持原有输出频率不变。变频器控制电源可接收交流220V和直流220V输入,并配备有UPS,在控制电源发生故障时可以继续运行,同时提供报警。

高压变频器与DCS系统有完备的各种接口,其控制部分由高速单片机、人机界面和PLC共同构成。单片机实现PWM控制和功率单元的保护。人机界面提供友好的全中文监控界面,同时可以实现远程监控和网络化控制。与DCS系统之间的信号总共16个,其中DCS系统与高压变频器之间的信号开关量有7个,模拟量有3个,共有10个;DCS系统与旁路柜之间的信号共有6个,均开关量信号。高压变频器与DCS系统接口如表4所示。

|

表4 变频器与与DCS系统接口 |

||||

|

序号 |

性质 |

DCS侧名称 |

接口名称 |

备注 |

|

1 |

AO |

模拟给定 |

DCS系统与高压变频器 |

4-20 mA |

|

2 |

DO |

复位信号 |

DCS系统与高压变频器 |

|

|

3 |

DO |

起动信号 |

DCS系统与高压变频器 |

|

|

4 |

DO |

停止信号 |

DCS系统与高压变频器 |

|

|

5 |

AI |

频率输出 |

DCS系统与高压变频器 |

4-20mA(0-50Hz) |

|

6 |

AI |

电流输出 |

DCS系统与高压变频器 |

4-20mA(0-1.5 Ie) |

|

7 |

DI |

待机信号 |

DCS系统与高压变频器 |

高压就绪 |

|

8 |

DI |

重故障信号 |

DCS系统与高压变频器 |

|

|

9 |

DI |

轻故障信号 |

DCS系统与高压变频器 |

含重故障 |

|

10 |

DI |

运行信号 |

DCS系统与高压变频器 |

变频投入状态 |

|

11 |

DI |

变频运行 |

DCS系统与旁路柜 |

工频投入状态 |

|

12 |

DI |

工频运行 |

DCS系统与旁路柜 |

自动旁路柜门打开上传此信号 |

|

13 |

DI |

旁路柜门打开 |

DCS系统与旁路柜 |

远程控制旁路柜KM3合闸 |

|

14 |

DO |

工频合闸 |

DCS系统与旁路柜 |

远程控制变频器KM1、KM2合闸 |

|

15 |

DO |

变频合闸 |

DCS系统与旁路柜 |

远程控制旁路柜KM1、KM2或KM3分闸 |

|

16 |

DO |

分闸指令 |

DCS系统与旁路柜 |

变频投入状态 |

5 节能效果

2018年5月初,主扇风机变频改造后,设备一次性投运成功,至今运行正常。主扇风机变频改造后,风机启动时,缓慢加速,运行平稳,主扇风机对工厂电网系统无冲击,风量可任意调节,保障了生产的正常进行,达到了预期目的。

为比较变速调节和工频运行两种状态下,主扇风机的节能效果,于2018年7月11日至7月24日,主扇风机工频、变频分别运行一周时间,对工频、变频状态的电耗进行统计,如表5所示。

|

表5 工频变频数据对比 |

||

|

项目 |

工频运行 |

变频运行 |

|

风压(MPA) |

0.28 |

0.26 |

|

流量(m3/s) |

160 |

150m3/s |

|

风门开度 |

60% |

100% |

|

频率(Hz) |

50 |

40 |

|

耗电(kW·h) |

110582.1 |

77286.3 |

变频比工频每小时节电:(110582 .1kW·h -77286.3kW·h)÷7d÷24h=198.2 kW

按每天24h,全年运行300天运行计算,则全年节能计算如下:

主扇风机变频器全年节电量;198.2 kW×7200h=1427040 kW·h

按照现场柴油发电成本约为1元,全年可节省142万元左右,经济效益十分显著。

6 结束语

随着“一带一路”经济带的推进,沿线很多项目现场都采用弱电网(发电机组)供电,发电成本特别高,因此大负载的无扰启停和节能控制成为必须认真研究的一件大事。对矿山高能耗用电设备如主扇风机、卷扬机等采用高压变频器,不仅能降低供电成本,带来显著的直接经济效益,更重要的是保障了设备和弱电网系统的安全可靠性,减少了机组故障。新风光高压变频器性能优异,性价比高,在野外矿山弱电网中有着广阔的推广空间。

共0条 [查看全部] 网友评论