1 酸洗工艺过程简介

热轧不锈钢带表面覆盖着一层黑灰色氧化铁皮,厚度在7.5-15μm,甚至到20μm,为保证成品钢带的表面质量,减少后续冷轧等深加工时磨损和能耗,要去除氧化层,而利用酸与铁的氧化物发生化学反应的基本原理,清除表面的油污、锈斑、氧化层、游离铁等污垢,并进行钝化,处理后的表面变成均匀银白色,耐腐蚀能力提高15-50倍,此过程即为不锈钢带的酸洗钝化处理。

不锈钢带的连续酸洗是指在开卷、换卷或收卷、卸卷时,带钢连续地通过盛有酸溶液的酸洗槽而不停车,具有产能高、生产成本低的优点,也有投资高,占地面积大的缺点,可为带钢冷轧机提供优良的酸洗带卷产品。连续酸洗机组一般分为入口段、工艺段和出口段,各段可单独运行,也可协调运行;在确保机组安全、高效、稳定操作运行的同时,能够充分满足用户对带钢连续酸洗生产较高的经济、环保等指标要求。

客户现场即为1250mm不锈钢带连退酸洗生产线,工艺流程如图1所示,由开卷机到入口活套为入口段,从入口活套到出口活套为工艺段,后续至收卷机为出口段。整个生产工艺流程共有50多台电机拖动,关键工位为开卷机、牵引矫平机、张力辊(1#-9#张力辊均为双电机构成的S辊)、入口活套、出口活套、收卷机工作在闭环矢量控制,根据工艺要求工作在速度控制或者转矩控制模式,其他如上料车、下料车、夹送辊、支撑辊、风机、破鳞机、抛丸机等要求不高可选择VF控制或开环矢量控制。

图1 连续酸洗工艺示意图

Fig.1 Constitution ofcontinuous strip annealing and pickling process

三个段的速度分别由1#、4#、9#张力辊中的一台(主机)确定,另一台或几台(从机)做转矩跟随,实现负荷均衡分配。整个系统具有穿带功能、双开卷机切换、静态建张、三段协调控制等功能,各段通过速度或转矩控制维持静态或动态的平衡。工艺段的速度对不锈钢带的酸洗品质起决定作用,过快,酸洗深度不够,可能成品中仍有斑迹存在;过慢,易发生过腐蚀和氢脆现象。而出入口活套依靠活套中的储料在换卷过程中起到缓冲作用,保持工艺段速度不变或者微降。

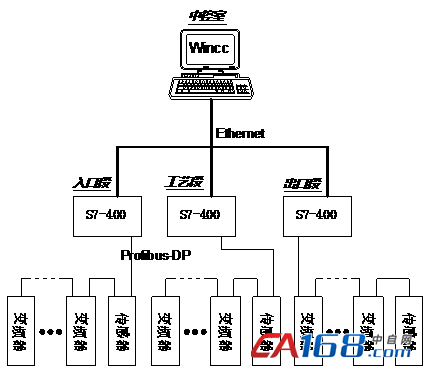

2 组网构成及数据交互

图2 控制系统组网示意图

Fig.2 Network connection ofcontrol system

如图2所示,整个连退酸洗控制系统采用Wincc通用监控系统、PLC控制技术和Profibus-DP现场总线相结合的控制方案,由PLC实现控制和数据采集功能,由Wincc组态软件实现实时监控、显示设备运行状态、数据查询等功能,完成对设备的远程监控和故障诊断,提高了生产线电气控制系统的自动化水平,实现高精度、实时性好的参数测量及控制。中控室根据经验设定酸洗工艺段运行速度,系统将自动调整入口段和出口段速度,协调运行。

考虑实际应用情况,选择PLC与变频器Profibus-DP通讯的数据类型为PPO4,即除控制字、速度给定及其应答外,读写4个过程数据,其意义见表1:

表1:PLC与变频器间的过程数据

Tab.1 Process data between PLC and inverter

|

CW |

REF |

CPD1 |

CPD2 |

CPD3 |

CPD4 |

|

控制字 |

速度给定 |

转矩给定 |

未使用 |

未使用 |

未使用 |

|

SW |

ACK |

SPD1 |

SPD2 |

SPD3 |

SPD4 |

|

状态字 |

运行转速 |

运行电流 |

运行转矩 |

位置1 |

位置2 |

控制字中包含起停控制、脉冲封锁、紧急停车、故障复位、转矩/速度控制切换等功能;状态字中包含上电就绪、运行就绪、故障、报警、当前控制方式等反馈信息。过程字中的“位置1、2”来源于电机端的编码器正交计数,用于收、放卷的卷径计算,方便实现高精度的恒张力控制。由通讯给出的“速度给定”和“转矩给定”哪个有效,取决于系统的需求,当为速度控制时,“速度给定”有效,而“转矩给定”则可以选择作为速度调节器的输出限幅;相反,当前为转矩控制时,“转矩给定”有效,而“速度给定”可以作为速度限幅,防止生产线出现飞车。

3 变频器的关键功能

SB70系列变频器是公司于2006年推出的通用型矢量控制产品,其控制性能、可靠性、接口灵活性等在此次应用中得以充分展现。

3.1 变频器的特点

SB70系列变频器采用转子磁场定向技术,实现对电机励磁电流和转矩电流的高精度解耦控制,使电机具有0.02%的稳态转速精度,5%的转矩精度,转矩响应时间在10ms左右,可与直流调速系统相媲美。

变频器所内置的高速脉冲输出PFO和高速脉冲输入PFI端子及功能,可以完美的适用于系统的主从负荷分配,具有数据精度高、抗干扰能力强、响应快(毫秒级)、无延迟等特点。

全系列变频器具有丰富的选配件,如现场选用的是24V电压等级的编码器接口板,兼容多种输出类型的编码器,具有带载能力强、抗干扰能力强的优点;高可靠性的DP通讯转换模块,内置森兰控制功能,便于用户参数配置组态。

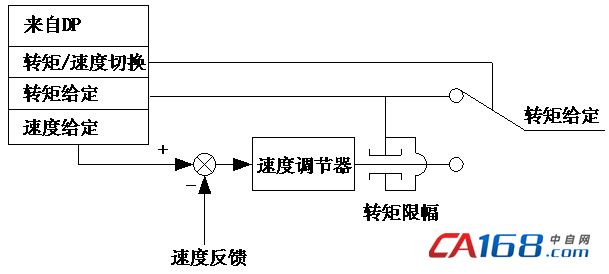

3.2 速度与转矩控制的选择

如前所述,变频器接收来自PLC的控制指令和给定值,根据参数设定和控制指令中的“转矩/速度切换”确定当前控制模式,如图3所示。如抛丸机仅取速度指令;收卷机则速度和转矩都要用,空卷定位、钢带咬合后首圈、满卷切断后等均为速度控制,正常收卷时为转矩控制,转矩给定值来自钢带张力与当前卷径的乘积(传动比及转矩标定此处未考虑);活套除穿带外,一直工作在转矩控制模式;作为开卷机,先正向送卷,使钢带延伸至牵引矫直机,焊接后,转为反向速度控制,并加以转矩限幅,在正常运行时,因速度给定和当前速度反向,速度调节器工作在饱和的转矩限幅状态,使开卷处的张力值保持恒定,限幅转矩的计算与收卷处原理相同;应用最多的张力辊,被选作主机的工作在速度控制模式,其他工作在转矩控制模式,只是转矩的来源略有区别。

图3 转矩/速度切换图

Fig.3 Selection of the torqueor speed control

3.3 主从控制及负荷分配

对于入口段、工艺段和出口段中速度控制的3个主机全程采用速度控制,而其从机选择转矩控制。主机的PFO端子输出本机的“转矩给定”,从机的PFI端子接收数据,作为从机的“转矩给定”,实现负荷分配,PFO与PFI采用双绞线连接,如图4所示。5#S辊与4#S辊实际距离很近,仍认为是刚性连接,因此5#S辊也作为4#的从机。

图4主从控制负荷分配图

Fig.4 Balance of master andslave

因PFO和PFI只能传输无符号数据,利用变频器自身特有的“算术单元”进行加减运算,灵活实现了主、从机有符号数与无符号数的相互转换;应用中,综合考虑控制精度和要传递数据的最大最小值,确定是否需要增加一级“算术单元”对数据进行缩放;此项目中,电机的负载转矩小于80%的额定转矩,变频器用于模拟输入输出的转矩量是以2.5倍的电机额定转矩标定,因此80%的负载转矩时对应的变频器的转矩模拟量为32%。

4 现场情况

图5 调试阶段现场图片

Fig.5 Pictures of the debuggingstage

4.1 编码器的抗干扰处理

由于连退酸洗生产线设备众多,在现场布线时,很难将功率部分与信号部分分开,尤其是速度反馈的编码器信号线常常与电机电缆一起,且距离有的超过100m,不可避免的受到干扰。

现场也出现了开卷机反馈异常的现象,在静态建张时,转矩不稳定,不定时出现掉张现象,再反向绷紧重新建张;运行过程中,也有掉张出现,造成钢带抖动。造成这种现象的原因是电机电缆中的高频共模对编码器造成了干扰,会形成高频的无序脉冲,在变频器识别时会有速度跳变,致使磁场定向不准,转矩失控。现场的处理措施,重新处理电机和变频器的功率电缆屏蔽两端接地,编码器反馈电缆进行可靠的单端接地,并增加加强隔离整形的接口转换板;整改后,速度反馈跳变和系统掉张现象消失,达到令客户满意的控制效果。

共0条 [查看全部] 网友评论