在塑料加工企业中,注塑机是应用面最广、耗能较多的生产设备。在注塑机上推广应用变频器或伺服系统可以消除注塑设备普遍存在的“大马拉小车”动力浪费现象,使注塑机运行在最佳效率的工作中,实现节约电能(约30%~60%具体参考根据加工的产品具体工况、提高产品质量、降低油污染和噪声污染、提高可靠性、延长机器使用寿命等优点。

注 塑 机 介 绍

Injection molding machine introduction

主要用途

注塑机主要是用于生产塑料制件,广泛应用于国防、电子、电气、日用品等(如军用器械、电子仪表、电器、塑料容器等)。

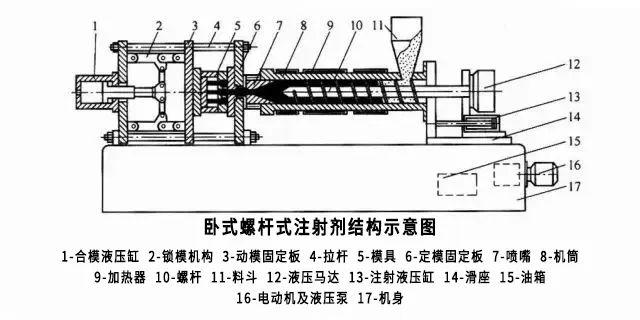

注塑机的结构

一台通用型注塑机主要包括注射系统、合模系统、液压控制系统和电气控制系统等四个部分。

注射系统:注射系统包括料斗、料筒、加热器、计量装置、螺杆(柱塞式注塑机为柱塞和分流梭)。注射系统在其中起到加热熔融塑料,使其达到粘流状态,施加高压,使其射入模具型腔的作用。

合模系统:主要由前后固定模板、移动模板、拉杆、合模油缸、连杆机构、调模机构及制品推出机构等组成。合模系统在其中起到实现模具的闭合、锁紧、开启和顶出制品的作用。

液压传动(动力)和电气控制系统(控制):保证注射成型按照预定的工艺要求(压力、速度、时间、温度)和程序准确运行。

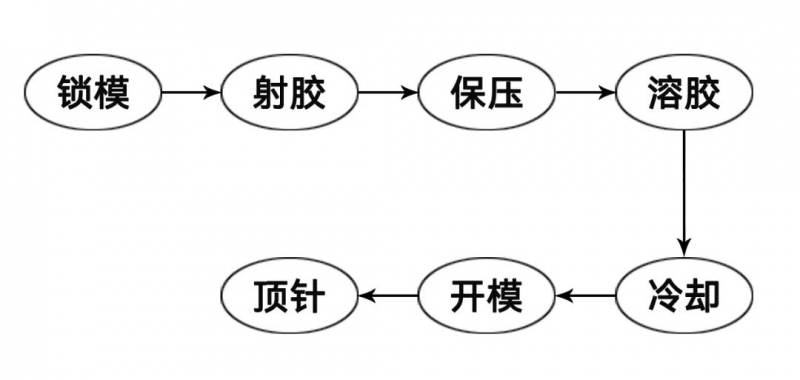

注塑机的工艺流程

锁模:模板快速接近定模板(包括慢-快-慢速),且确认无异物存在下,系统转为高压,将模板锁合(保持油缸内压力)。

射台前移到位:射台前进到指定位置(喷嘴与模具紧贴)。

注塑:可设定螺杆以多段速度,压力和行程,对料筒前端的熔料注入模腔。

冷却和保压:按设定多种压力和时间段,保持料筒的压力,同时模腔冷却成型。

冷却和预塑:膜腔内制品继续冷却,同时液力马达驱动螺杆旋转将塑料粒子前推,螺杆在设定的背压控制下后退,当螺杆后退到预定位置,螺杆停止旋转,注射油缸按设定松退,预料结束。

射台后退:预塑结束后,射台后退到指定位置。

开模:模板后退到原位(包括慢-快-慢速)。

顶针:顶针顶出制品。

实际应用解决方案

Practical application solutions

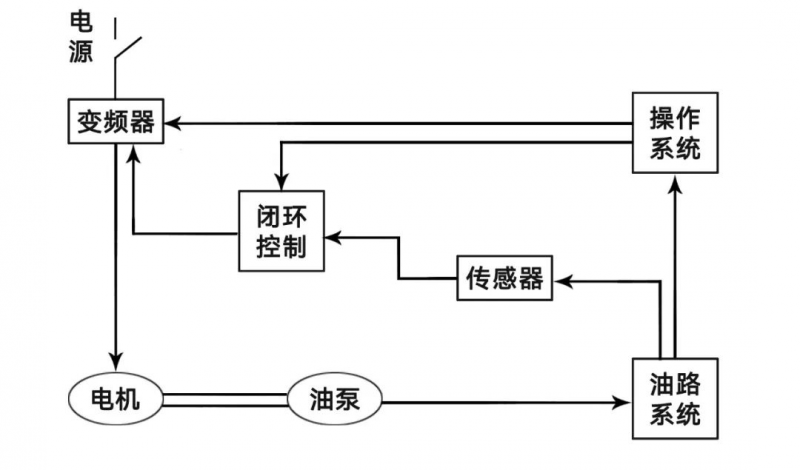

使用FR500系列变频器控制油泵,既可提高设备的可靠性和使用寿命,又可节省大量电耗,极大地提高了企业的经济效益和市场竞争力。

使用孚瑞肯变频器优点

1.开环矢量控制控制精度±0.2%,0.5Hz 180%的起动转矩

2.可闭环控制油泵转速和启停,实现电机软启动,减小对设备的冲击和振动,

3.可大大提高设备的使用寿命,空载和油泵低压时多余的电耗节约下来,普遍节电率都在30%以上

变频器控制工作原理图

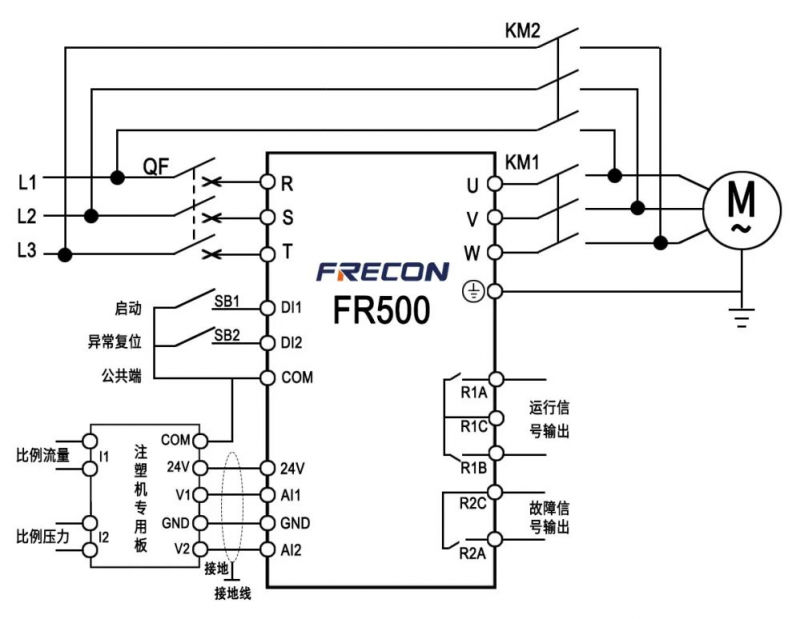

参考接线图

预留工频备用,使用注塑小板进行信号处理,系统采用报警提示。

参考参数设置

现场应用照片

Field application photos

共0条 [查看全部] 网友评论