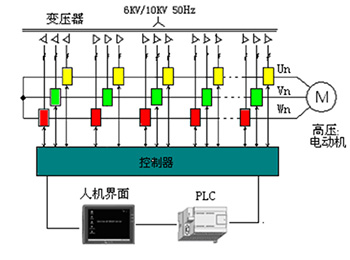

风光牌JD-BP37/38系列高压变频调速系统,以高速DSP为控制核心,采用空间电压矢量控制技术、功率单元串联多电平技术,以高可靠性、易操作、高性能为设计目标,满足用户各类负载调速节能、改善生产工艺的需要,属高-高电压源型变频器。其谐波指标远小于IEE519-1992的谐波国家标准,输入功率因数高,输出波形质量好,不必采用输入谐波滤波器、功率因数补偿装置和输出滤波器;不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,可以使用普通的异步(或同步)电机。产品于2003年被列为国家重点新产品,高压提升机变频调速系统于2005年被列为国家火炬计划项目,获科技部中小企业技术创新基金项目资助。2007年9月,风光牌JD-BP37/38系列高压变频器荣获“中国名牌”称号。

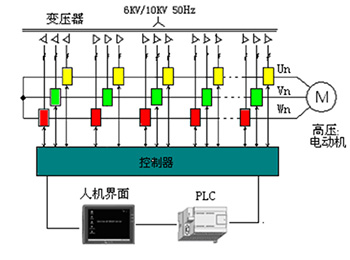

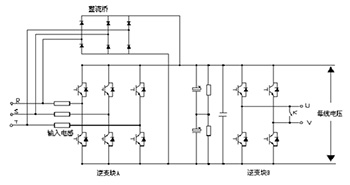

高压变频器由切换柜、移相变压器柜、功率单元柜、控制柜构成。其中,切换柜部分根据不同现场,要求也不同。

设备采用高-高电压源型变频器电路结构,功率单元串联,输出叠加成高压,直接输出到高压电机。

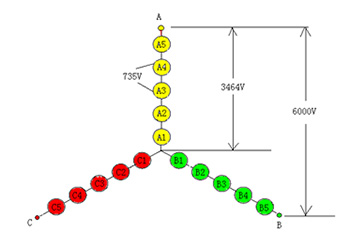

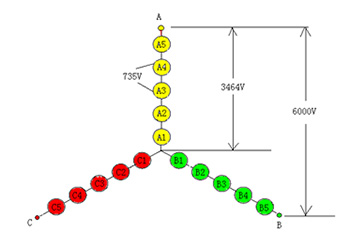

每相由若干个单元串联组成,叠加输出高电压

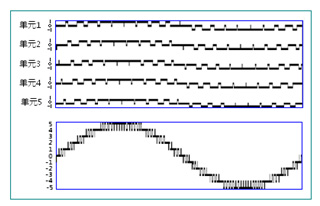

6kV系列变频器每相5/6个单元。

10kV系列变频器每相8/9个单元。

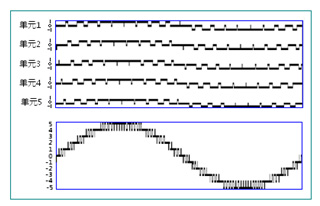

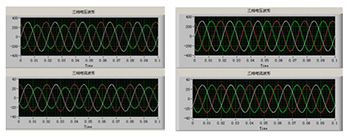

整机每相有若干个单元组成,通过载波移相技术,各单元输出电压叠加,形成多电平高压输出。无须输出滤波装置,电流谐波小,对电缆、电机绝缘无损害。

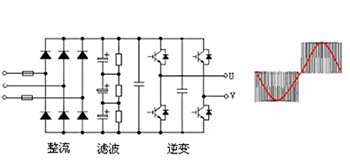

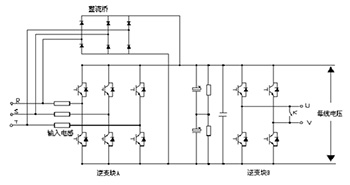

四象限高压变频器能够进行能量回馈,功率单元相对两象限高压变频器增加了回馈IGBT和输入电感。

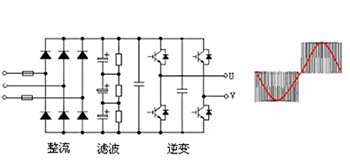

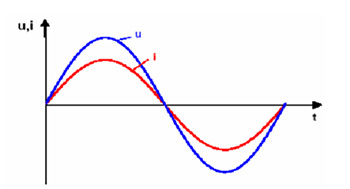

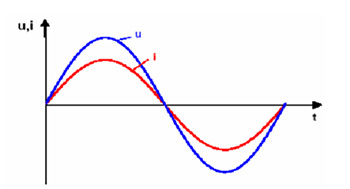

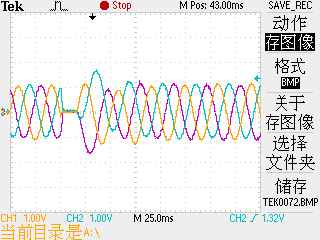

当电机处于拖动状态时,能量从电网经整流回路、逆变回路流向电机,变频器工作在第一、第三象限。输入电压和电流波形如图所示。

电机产生的能量通过逆变侧的二极管回馈到母线电压,当直流母线电压超过一定的值,整流侧能量回馈控制部分启动,将直流逆变成交流,通过控制逆变电压相位和幅值将能量回馈到电网。

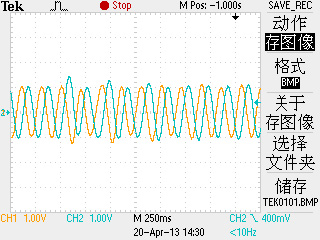

此时,能量由电机通过逆变侧、整流侧流向电网。变频器工作在第二、四象限。输入电抗器的主要功能是电流滤波。回馈电流和电网电压波形如图所示。

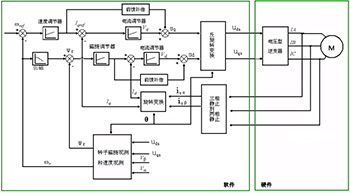

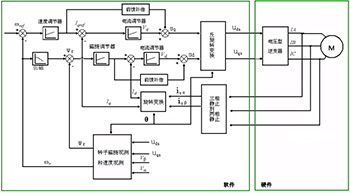

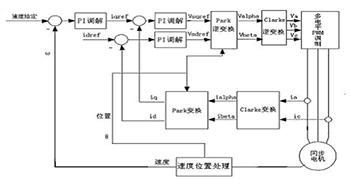

矢量控制技术

通过测量和控制交流电动机定子电流矢量,根据磁场定向原理分别对交流电动机的励磁电流和转矩电流进行控制,从而达到控制交流电动机转矩的目的。启动转矩大,转矩动态响应快,调速精度高,带负载能力强。

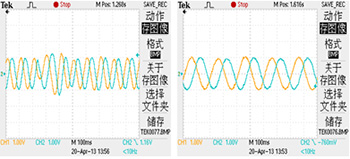

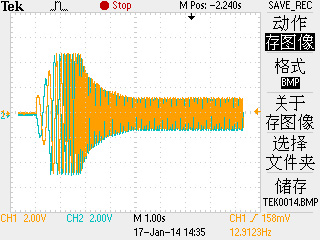

振荡抑制技术

电机轻载或者空载的时候会出现局部不稳定现象,这时电流幅值波动很大,电流的振荡有可能会导致系统因为过流或过压而触发保护。我公司采用优越的电流算法,有效地抑制电流的振荡,保证系统稳定可靠的工作。

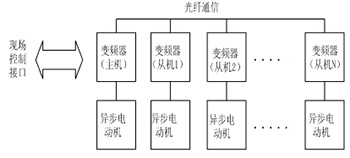

多机主从控制技术

变频器具备主从控制功能,多台变频器之间可通过数据总线组成主从控制网络。将其中的一台设为主机,其他设为从机,主机实时采集各从机的状态信息,同时发送给各从机频率、转矩指令,实现各台变频器的功率平衡和综合控制。

该技术适用于皮带机、摩擦式提升机等需要功率平衡控制的场合。

快速飞车启动技术

在变频器受到负载冲击保护后可对其自动复位,然后再自动启动,即可避免重要场合(如水泥厂高温风机)变频保护停机造成的损失。快速飞车启动技术可实现变频器在0.1s之内从保护状态复位重新带载运行。

星点漂移技术

检测到单元故障后,可在100us之内将单元旁路,执行星点漂移技术,保持输出线电压平衡,最大程度提高电压利用率。

工变频无扰切换技术

变频切工频:变频器将电动机带到工频频率,并通过对工频电网频率、相位和幅值检测,调整变频器输出电压,调整完毕后,将电动机脱开变频器并连接到电网上。工频切变频:电机脱开电网连接到变频器后,变频器通过检测工频电网频率、相位和幅值,直接输出相应的电压矢量。该技术可满足多电机综合控制及大容量电机软启动的需要。

输出电压自动稳压技术

变频器实时检测各单元母线电压,根据母线电压调整输出电压,从而实现自动稳压功能。避免电网波动对输出电压的影响。

故障单元热复位技术

若单元在运行中故障,且变频器对其旁路继续运行,此时可在运行中对故障单元进行复位,不必等变频器停机。

电网瞬时掉电重启技术

电网瞬间掉电可自动重启,可提供最长60s的等待时间。

同步电机控制技术

同步电动机控制采用转子磁链定向的矢量控制方案,通过速度环和电流环双闭环结构,实现对速度和转矩的实时控制。电流环采用PI调节器,实现简单,并能获得较好的电流跟踪性能。速度环采用PI调节器,能有效地限制动态响应的超调量,加快响应速度。该技术具有启动转矩大,转矩动态响应好的特点,适用于需要带载启动、负载波动范围大的场合,如扎钢机、造纸机、压缩机等。

30mm照明式按钮:K30L系列价格:面议浏览次数:46169次

30mm照明式按钮:K30L系列价格:面议浏览次数:46169次 70mm照明式触摸按钮:K70系列价格:面议浏览次数:45681次

70mm照明式触摸按钮:K70系列价格:面议浏览次数:45681次 30mm照明式触摸按钮:K30系列价格:面议浏览次数:45938次

30mm照明式触摸按钮:K30系列价格:面议浏览次数:45938次 50mm照明式触摸按钮:K50系列价格:面议浏览次数:46271次

50mm照明式触摸按钮:K50系列价格:面议浏览次数:46271次 90 mm半球形指示灯:K90系列价格:面议浏览次数:45444次

90 mm半球形指示灯:K90系列价格:面议浏览次数:45444次

共0条 [查看全部] 网友评论